軟巖反底拱優化加固技術及應用

——以上海廟礦區為例

李 磊,文志杰

(1.煤炭科學研究總院 開采分院,北京 100013; 2.天地科技股份有限公司 開采設計事業部,北京 100013; 3.山東科技大學 能源與礦業工程學院,山東 青島 266590)

近年來,軟巖巷道大變形一直是煤礦開采中難以解決的主要問題之一。在軟巖巷道圍巖變形破壞中,巷道底臌破壞是巷道毀壞的主要方式。因此,軟巖巷道底臌治理成為推動礦井正常生產,延長巷道服務年限的重要方法[1-3]。目前,國內外專家學者圍繞巷道底臌控制技術展開了大量研究工作,相關方面已經取得豐富的成果。康紅普[4]系統研究了軟巖巷道底臌破壞過程及引起底臌的主要原因;姜耀東等[5]認為巷道受采動應力影響,巷道圍巖應力狀態發生變化,巷道底板將不可避免地形成底臌;侯朝炯等[6]通過加固巷道軟弱圍巖幫和角,控制圍巖塑性區發展,從而控制巷道底臌;馬念杰等[7]提出了可接長錨桿支護技術控制巷道變形,并取得了良好的支護效果;劉泉聲[8]提出采用混凝土反拱與高預應力組合錨索組合治理底臌的技術控制軟巖破碎巷道底臌;王衛軍[9]通過優化巷道支護方案,提升圍巖自身承載能力治理巷道底臌,取得良好的工程效果;柏建彪等[10]提出采用加固破碎底板、減小底板自由面積方法控制巷道底臌;文志杰等[11]建立了剪切錯動型巷道底臌力學模型,并由主動壓力與被動壓力相互作用機理,導出了巷道底臌力源作用方程。目前,軟巖巷道底臌治理的主要途徑是采用反底拱支護技術,在提升支護強度的同時改善底板應力狀態[12-15]。然而,采用普通的C20混凝土材料澆筑反底拱,材料凝固形成的支護體并不能夠有效減弱軟巖巷道底板的變形與破壞,破壞后的底板越發難以修復,低強度、低密實度的缺陷使其不能有效控制底臌變形[16-19]。

綜上所述,針對軟巖巷道底臌治理,有必要在控制成本不變的基礎上,提出一種速凝時間短、初凝強度高的反底拱澆注材料,并進行現場工業實驗,驗證優化方案的可靠性,以確保巷道有效使用。

1 底臌巷道的基本特征

1.1 巷道底臌特征及巖石性質

內蒙古上海廟礦業榆樹井煤礦13803工作面埋深400 m,煤層平均厚度2.2 m,無較大斷層、褶曲等構造。工作面與13801工作面采空區毗鄰,軌道巷距13801工作面約35 m(圖1)。巷道底角與兩幫破壞嚴重;巷道底板受地下水浸潤的影響,底板巖層破碎、軟化,巷道斷面平均縮小75%,嚴重影響工作面正常生產(圖2)。

圖1 13803工作面開采平面Fig.1 Mining plan of 13803 working face

圖2 巷道底臌破壞因素分析Fig.2 Analysis of damage factors of floor heave

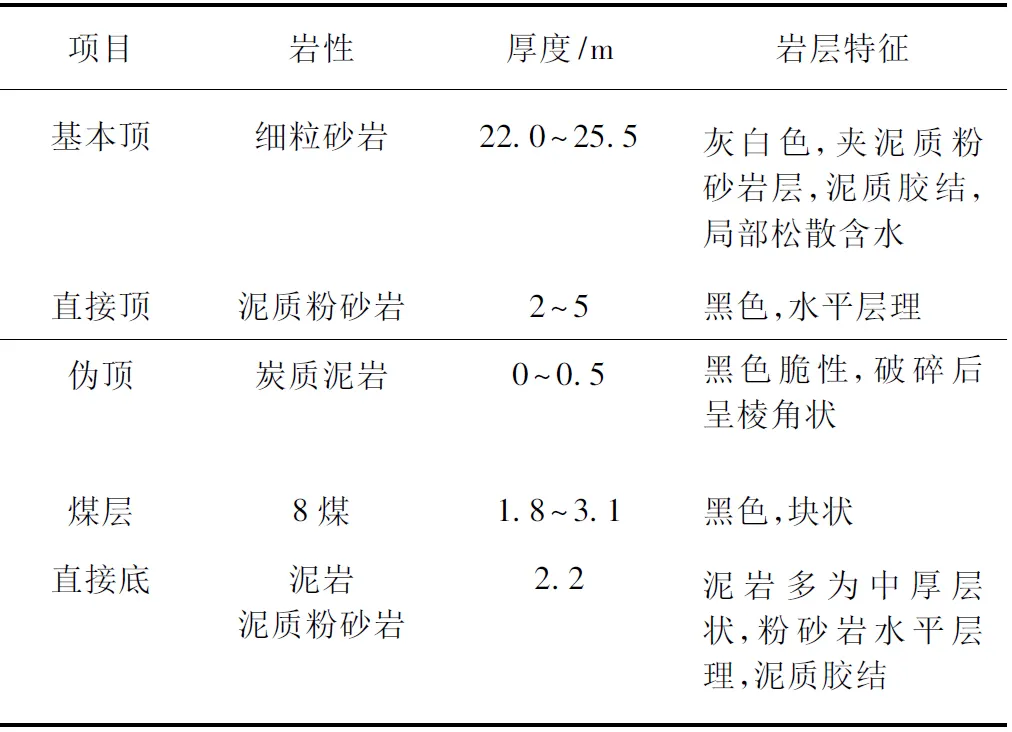

13803軌道巷道屬于典型的軟巖巷道,巷道頂板為粗砂巖、細砂巖、粉砂巖,局部炭質泥巖偽頂(表1)。細砂巖抗壓強度25.60 MPa,粗砂巖抗壓強度34.30 MPa。底板為泥質粉砂巖,抗壓強度8.20 MPa,屬于松軟巖石。頂底板巖樣中含有較多的伊利石、蒙脫石等黏土巖,平均質量分數分別為17.17%和19.23%。

表1 煤層頂、底板力學性質Table 1 Mechanical properties of coal seam roof and floor

1.2 巷道底臌主要影響因素

巷道底臌是多種因素共同作用的結果,圍巖性質與地質環境是造成巷道底臌的客觀因素;巷道支護失效是造成巷道底臌的主觀因素(圖2,3)。13803工作面軌道巷底臌的主要影響因素有:

(1)圍巖性質與地質條件。巷道圍巖均由力學特性較差的巖性組成,主要特征是松軟、易泥化,特別是由泥巖、粉砂巖組成的軟弱巖層底板,含有遇水軟化的膨脹性黏土礦物,在地下水的長期浸潤下表現出明顯泥化、崩解現象,導致底板喪失強度。

(2)巷道支護結構。13803工作面巷道采用反底拱支護維護巷道底板穩定,澆筑反底拱采用普通的C20混凝土材料,澆筑材料初期強度低,使得巷道底板初期未能得到有效支護。

圖3 巷道底臌破壞斷面Fig.3 Destroyed section of floor heave area

2 澆筑材料配比實驗

2.1 試件制備與養護

實驗選用生石灰和水泥作為主要配比原料,分述如下:水泥為山東山水牌水泥P.O 32.5級普通硅酸鹽水泥;細骨料為中砂,細度模數為2.8;粗骨料粒徑為5~8 mm,級配良好,無雜質;生石灰為市售生石灰粉,生石灰粉達到一等品鈣質生石灰的標準;減水劑采用聚羧酸系減水劑,摻量為膠凝材料質量的1%;拌和混凝土及養護用水為標準飲用自來水。混凝土設計強度標號為C20,材料質量配比為水泥∶砂子∶石子=1.0∶1.9∶3.8,水灰比為0.5∶1.0[20-21]。試件制備流程如圖4所示。

圖4 試件制備流程Fig.4 Sample preparation flow chart

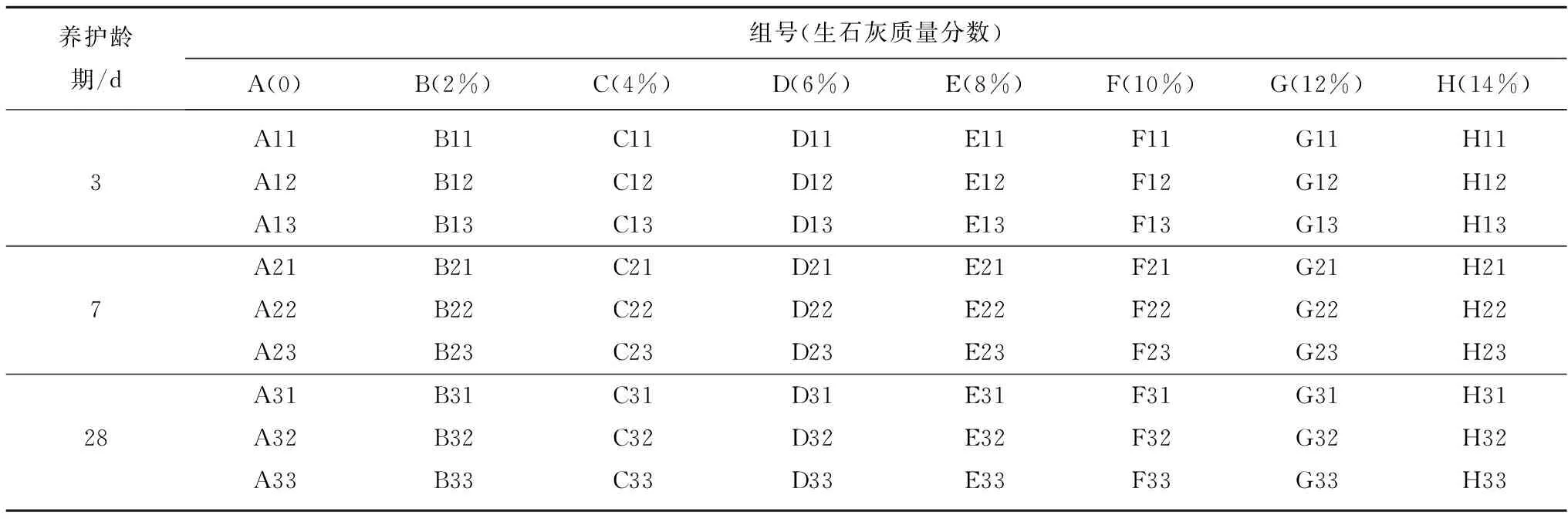

實驗選用標準試件模具(φ50 mm×100 mm),依據《混凝土強度等級配比表》中C20混凝土制作試件,按照不同生石灰的摻量進行分組(A~H組)制作。依據國家標準《普通混凝土力學性能實驗方法標準》在標準養護箱中養護(溫度(20±2) ℃,相對濕度不低于95%),試件養護24 h后脫模編號,并繼續養護[22-23]。生石灰的使用符合我國建材行業現行標準JC/T 479—2013《建筑生石灰》的規定[24]。

2.2 實驗方案

為了測試試件的力學性能,對養護的試件進行單軸壓縮實驗與巴西劈裂實驗,分別測試材料試件的抗壓強度與抗拉強度。實驗選取不同養護齡期時的試件進行實驗,巴西劈裂實驗選取養護為28 d齡期的試件。將不同質量的生石灰按照質量比(生石灰質量/總質量)分組制作試件,并按照不同齡期進行分組力學實驗。在養護齡期結束時,將存放在養護箱中的試件取出,端面打磨平整,實驗方案見表2。

表2 實驗方案Table 2 Test program

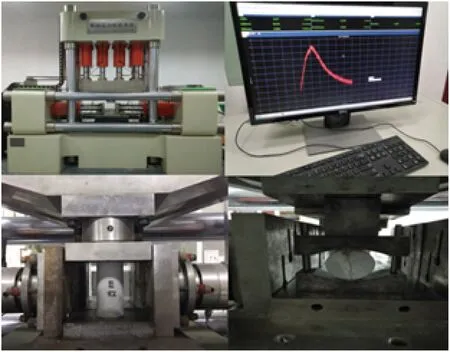

加載實驗設備采用采動應力測試系統[25](圖5)。單軸加載實驗選用測試系統下的同步編程模式進行控制。實驗第1階段添加運動命令以0.5 mm/min的加載速度對試件施加0.5 kN的預緊力;第2階段運動命令為0.2 mm/min的加載速度施加垂向載荷。觀測試件完全破壞后立即停止實驗。實驗系統采集數據的頻率為0.2 s/次。力學實驗結束后將實驗采集數據導出進行整理,取3個測量值的算數平均值作為該組試件的最終抗壓強度。

圖5 實驗設備Fig.5 Test equipment

3 實驗結果

3.1 實驗結果

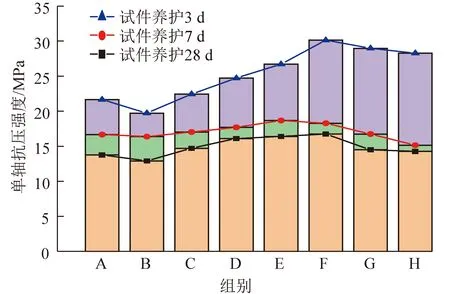

通過數據分析系統同步繪制應力-應變曲線,確定單軸抗壓實驗最大強度參數值(圖6,7),試件力學強度見表3。

圖6 試件單軸抗壓強度Fig.6 Uniaxial compressive strength of specimen

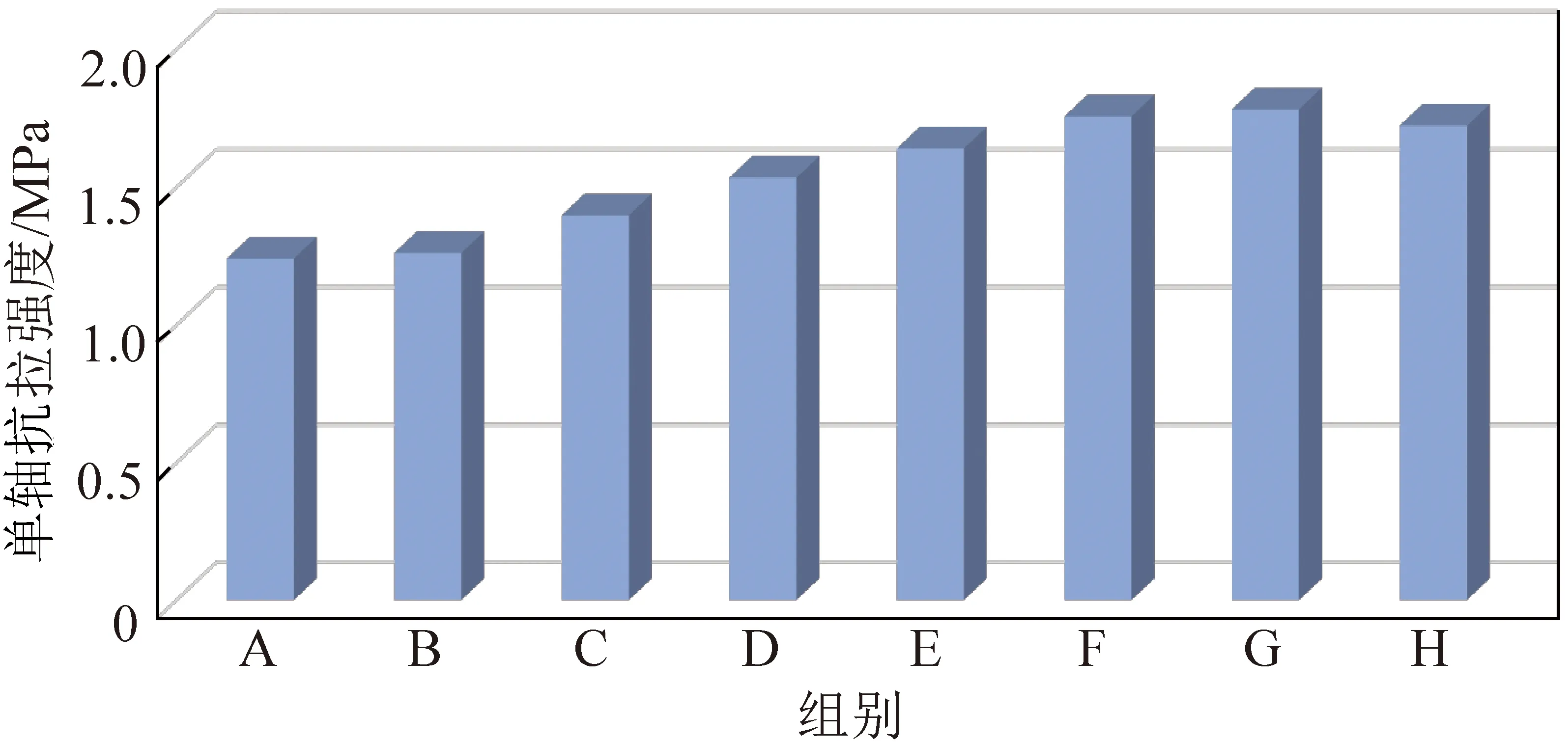

圖7 試件抗拉強度Fig.7 Tensile strength of specimens

分析圖6,7可知,當生石灰摻量在2%~10%時,試件的抗壓強度呈增長趨勢,摻量高于10%后,材料的抗壓強度降低。試件的抗拉強度隨著生石灰的摻量增加,抗拉強度總體增大。在摻量大于12%時,抗拉強度則會下降。當試件抗拉強度變小時,材料易發生拉伸破壞。實驗中由于生石灰的摻入,改善了漿液的和易性,使得試件密實度提高,抗壓強度與抗拉都得到提升。實驗數據表明,在最終養護齡期時,生石灰摻量為10%的試件單軸抗壓強度值為30.15 MPa,是未摻入生石灰的試件強度的1.39倍;抗拉強度為1.75 MPa,是未摻入生石灰試件強度的1.41倍。而在生石灰摻量為12%時,試件單軸抗壓強度為28.98 MPa,試件強度下降,在生石灰摻量為14%時,試件的抗拉強度也在下降。綜合分析,生石灰摻入能有效提升試件的抗壓強度與抗拉強度,但過量的摻入會導致反向效應。因此,當生石灰的摻量為10%時,材料的強度性能較優。

3.2 不同齡期的材料力學性能

圖8 不同齡期下材料抗壓強度變化曲線Fig.8 Curves of concrete compressive strength at different ages

在不同養護齡期下的試件強度表現出不同的強度趨勢,隨著生石灰摻量的不同,試件強度曲線呈明顯的線性變化(圖8)。在生石灰摻入與水發生水化反應,釋放熱量,加快了混合漿液中的化學反應速率,促使混凝土漿料中游離的二氧化硅(SiO2)與石灰發生反應生成硅酸鈣,反應式如下:SiO2+CaO→CaSiO3增加了材料的強度。當生石灰的摻量超過10%時,材料的抗壓強度降低,原因是由于過量摻入生石灰后,生石灰消耗混合漿液反應過量,漿液里面的黏結材料成分會降低,黏結力不足,材料表現為松散、易碎,強度降低;同時,漿液內的水化反應需要消耗大量的水,過量摻入生石灰,則會造成漿液中水分減少,稠度增大,材料中產生大量孔隙,影響試件強度和質量。

在養護第3天時,試件的強度差異性開始體現。不同的生石灰摻入量表現出不同的強度,未摻入生石灰的A組試樣強度為13.76 MPa,在摻入生石灰的試樣中F組試樣與G組試樣強度較大,單軸抗壓強度明顯優于未摻入生石灰的A組試樣,A組試樣的強度僅為最大強度F組(10%)強度的82%。在養護第7天時,在生石灰摻入量為2%~6%時,摻入少量生石灰的試樣與未摻入生石灰試樣強度基本一致,無較明顯的強度優勢;在生石灰的摻入量為8%~10%時,試件強度優勢明顯;當摻入量大于10% 時,試件強度明顯下降;在養護第28天時,摻入生石灰的F組與G組出現大幅度的增量,F組的增長率最大為第7天強度的65%,相比于其他組別的試件強度增長趨勢,F組最為明顯且強度最高。在養護齡期內,不同配置比例的試件表現出先增長后下降的趨勢,在生石灰摻入量逐漸增加的同時,試件的強度逐漸增加,當摻入量大于10%時,由于過量的摻入生石灰,漿液黏稠,水份減少,試件含水率降低導致水化反應減少,水化產物降低,最終導致試件強度降低。在摻入量較少的生石灰的試件中,由于生石灰摻入量較少,所引起的生石灰與水反應的劇烈程度較低,材料漿液的水化反應緩慢,故其強度低于未摻入生石灰的A組。在不同齡期的養護下,生石灰摻量為10%,試件初期獲得較大強度,并且在隨齡期變化強度也在增長,表明適量生石灰的摻入對提升試件早期強度具有重要作用。

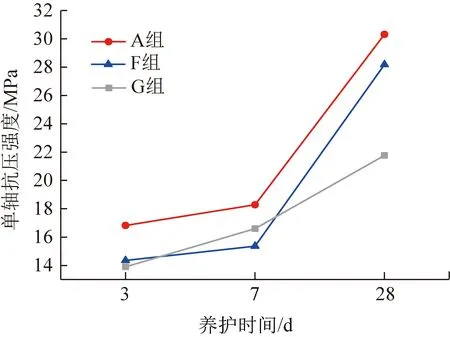

3.3 澆筑材料最優配比

試件強度隨齡期逐漸增強,但不同的生石灰摻入比例,試件的強度增長趨勢存在明顯差異。在對照未摻入生石灰的A組試件中,摻入生石灰的F組試件與G組試件抗壓強度與抗拉強度變化趨勢較優,選取強度變化明顯的F組與G組實驗數據與未摻入生石灰的A組數據對比分析。

由圖9可知,未摻入生石灰的A組試件與摻入生石灰的F組和G組對比,試件抗壓強度增長幅度平緩,變化量較小。在28 d齡期時,生石灰的摻量為10%的F組試件單軸抗壓強最大,最大強度為30.15 MPa;在F組試件養護第3天時,試件強度達到最大強度的65%,強度變化幅度優于未摻入生石灰的A組,主要原因是生石灰摻入后與水反應,釋放熱量,加快了水泥的水化作用,提高了澆筑材料的早期強度;在養護第7天時,試件強度達到最大強度的83%,相比A組試件強度增幅,F組試件強度增長幅度平緩,但仍大于A組試件強度;在養護第28天時,F組試件的單軸抗壓強度達到最大,增幅遠大于A組試件,A組試件的最終強度僅為F組試件強度的71%。生石灰摻量大于10%的G組試件增長趨勢平緩,不同齡期下強度大于未摻入生石灰的A組試件,但峰值強度低于F組試件的峰值強度。

圖9 不同配制比例下抗壓強度分布Fig.9 Impressive strength intensity distribution at different configuration ratios

整理加載實驗數據,選取對照組A組和實驗組F組與G組,繪制實驗應力-應變曲線。

由圖10(d)可知,同一齡期下摻入不同比例生石灰試件的應力-應變曲線劃分為4個階段:① 第 1 階段為未破壞階段,即彈性階段。在養護第3天時,摻入生石灰的F組與G組試件增長趨勢明顯快于未摻入生石灰的A組試件;在養護第7天時,摻入生石灰的G組試件增長趨勢小于未摻入生石灰的A組試件,但F組試件增長趨勢最為明顯,表明過多摻入生石灰會影響試件強度的增長幅度,影響試件最終強度;在養護第28天時,摻入生石灰的F組與G組試件強度增長趨勢相似,彈性區域面積大于未摻入生石灰的A組試件,未破壞階段明顯延長,材料的承載能力增強,未摻入生石灰的試件強度低、增長緩慢缺點明顯。② 第 2 階段為細微裂隙階段,即屈服階段,隨著應力增大,試件內部裂紋開始擴展,應力-應變曲線斜率變小,摻入生石灰的材料應變量大于未摻入生石灰的試件。③ 第3階段為裂隙擴展階段,試件表面細微裂隙變大,裂縫增多。摻入生石灰的F組與G組試件,在不同齡期下隨著應力下降,應變增量大于未摻入生石灰的A組,表明生石灰的摻入延緩了試件的卸載速率,試件破壞的同時,仍能保持一定強度。④ 第4階段為破壞階段,試件表面裂紋逐漸貫通,裂縫密集,最終試件完全破壞。

圖10 材料應力-應變曲線Fig.10 Material stress-strain curve

綜合分析,在生石灰摻量為10%時,材料的性能表現較優,摻入生石灰的材料破壞裂隙的大小及數目少于未摻入生石灰的普通材料。摻入生石灰的試件彈性區域增大,材料的未破壞階段延長,表明摻入生石灰材料,漿液水化反應增加,凝固時間縮短,材料早期強度得到提升,材料的破壞程度減小。將優化材料澆筑巷道反拱結構,提高巷道反底拱結構力學性能。隨著反底拱材料強度增加,巷道底板抗變形能力將逐步增強。

4 微觀結構分析

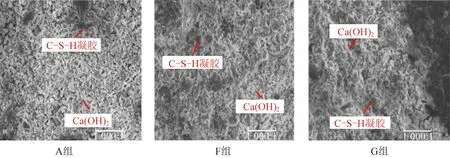

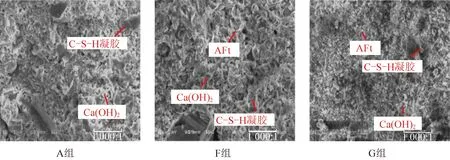

澆筑材料試件的破壞與材料自身微觀結構和化學組成密切相關,試件的宏觀力學性能,實質是由微觀結構強度疊加形成[26-27]。利用掃描電子顯微鏡對試件破壞碎片進行電鏡掃描實驗,以期獲得在養護齡期為3,7,28 d時,不同配制比例的A組、F組和G組試件微觀掃描圖像(圖11)。最后,選取圖像清晰、斷面結構特征比較明顯圖像進行分析。

圖11 材料破壞微觀力學分析Fig.11 Micro-mechanical analysis chart of material failure

如圖12所示,在水化初期 3 d齡期時,材料早期孔隙較多,表面有大量餅狀或片狀的Ca(OH)2晶體,周圍分布有網狀、簇狀的C-S-H凝膠包裹。不同生石灰摻量材料試樣呈現出不同微觀結構,在沒有摻入生石灰的A組試件表現出明顯的多孔隙表面,片狀Ca(OH)2晶體較多;摻入生石灰的F組與G組中,簇狀的C-S-H凝膠使得表面更加致密,且表面孔隙較小,原因在于早期生石灰的摻入能夠在一定程度上加快水泥水化反應,材料表面的孔隙逐漸被密集的簇狀和網絡狀的C-S-H凝膠包裹,孔隙逐漸被水化產物填充,漿體表面孔隙隨著時間推移而減少,整體形貌結構變得密實。生石灰材料的摻入在促進早期水泥水化反應的同時,使得漿體結構致密,可以有效提高澆筑材料的早期強度。

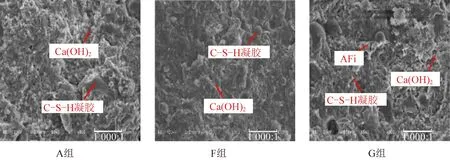

分析圖13可知,在養護 7 d時,試件表面與3 d齡期相比密實度提高,C-S-H凝膠成塊狀密集分布。在未摻入生石灰的A組中,隨著時間推移Ca(OH)2晶體逐漸被C-S-H凝膠侵蝕,簇狀的C-S-H凝膠相互膠結,形成致密表面;在摻入生石灰的F組中,開始出現較為粗大的針棒狀AFt晶體與不同形態的Ca(OH)2晶體嵌入到C-S-H凝膠中,C-S-H凝膠成塊狀分布,表面更加密實;在摻入生石灰的G組中,片狀的Ca(OH)2晶體與針狀的鈣礬石晶體相互交錯,形成疏松骨架網狀結構,整體材料內部網狀結構生成量過多,導致內部毛細孔隙較多,表面整體不密實,材料的抗壓強度降低。

分析圖14可知,在養護 28 d時,在未摻入生石灰的A組中,漿體中的Ca(OH)2,AFt和孔隙數量明顯減少,塊狀的C-S-H凝膠分布于表面,表面整體平整;在摻入生石灰的F組中,Ca(OH)2晶體、AFt晶體已經被C-S-H凝膠完全包裹,C-S-H凝膠出現明顯的大塊結構,有利于材料強度的提升;在摻入生石灰的G組中,生石灰的摻入使得材料中的針狀晶體的AFt未被完全侵蝕,塊狀的C-S-H凝膠表面及內部孔隙中存在稀疏的AFt晶體,表面整體較為坑洼,整體結構不密實,影響材料抗壓強度。

圖12 3 d齡期時試件 SEM 圖Fig.12 SEM image of samples at 3 days

圖13 7 d齡期時試件 SEM 圖Fig.13 SEM image of samples at 7 days

圖14 28 d齡期時試件 SEM 圖Fig.14 SEM image of samples at 28 days

綜合分析知,摻入生石灰的試件與未摻入生石試件結構存在明顯差異。生石灰的摻入能夠有效改善澆筑材料密實度,宏觀上表現出試件的力學性能提升。摻入10%的生石灰材料微觀表面形貌平整,結構密實,是實驗澆筑材料最佳摻入比例。

5 工程實踐

5.1 巷道底臌控制優化方案

在原錨桿支護方案基礎上采用優化后的反底拱澆筑材料對13803工作面軌道巷進行支護。

巷道支護方案如圖15所示,頂板錨桿為φ20 mm×2 800 mm高強錨桿,間排距為700 mm×800 mm;錨索采用φ17.8 mm×7 000 mm高強錨索,間排距為1 400 mm×1 600 mm;巷道一次支護完成后進行頂幫噴漿封閉,其厚度為30 mm。在完成頂幫的錨注加固后,底板首先向下臥底300 mm。人工起底至設計斷面處,進行初噴,初噴厚度為100 mm,初噴后按照700 mm×800 mm的間排距施工φ20 mm×2 800 mm高強錨桿,并在巷道底層鋪設縱向鋼梯,然后再將反底拱鋼筋結構橫向鋪設,并進行預緊錨桿。最后澆筑優化后的反底拱材料,澆筑材料厚度為200 mm,在距離底板水平面50 mm處鋪設一層鋼筋網。澆筑結束后振搗表面防止出現出氣孔與空隙。

底角錨桿安裝俯角為36°的加固錨桿,規格為φ20 mm×2 800 mm高強錨桿。

圖15 反底拱聯合支護斷面Fig.15 Combined support of inverted-arch

反底拱格柵結構采用雙層鋼筋結構,鋼筋規格為φ25 mm,橫向鋼筋與縱向鋼筋均采用搭接方式聯接,上層與下層鋼筋中間并排安裝兩根縱向豎撐鋼筋,將上下兩層鋼筋結構固定(圖16)。

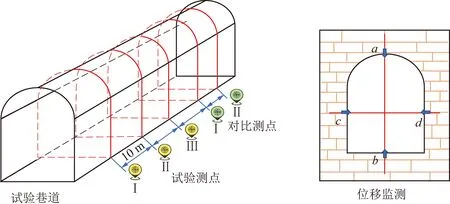

5.2 巷道底臌變形監測

以榆樹井煤礦13803工作面軌道巷道為研究對象,在實驗巷道布置3處測斷面,斷面間距為10 m,每個監測斷面布置4個監測點(圖17)。

圖16 底板反拱鋼筋格柵布置Fig.16 Floor anti-arch reinforcing steel bar layout

圖17 巷道監測點布置Fig.17 Roadway monitoring point layout

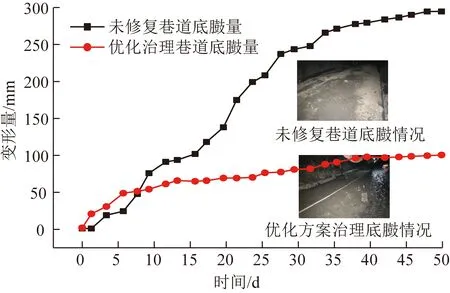

監測工作面回采期間巷道變形過程,繪制巷道圍巖移近量隨時間變化曲線(圖18)。結果表明:采用新方案的巷道底臌得到有效控制,在0~50 d的監測時間內,巷道底臌最大變形量為101 mm,底臌變形量遠小于原支護方案的296 mm,巷道變形總量明顯降低。優化后,巷道底臌平均速率為2 mm/d,遠小于未優化巷道5.9 mm/d的變形速率。在觀測后期,反底拱采用澆筑優化材料的底板變形速率遠小于2 mm/d,底板移近速度緩慢,巷道破壞現象不明顯。

圖18 底板變形曲線Fig.18 Floor deformation curve

6 結 論

(1)上海廟礦區軟巖巷道初期反底拱支護結構難以有效提供支護強度,底臌嚴重,同時支護成本較高。

(2)實驗研究表明,澆筑材料的優化方案中,材料質量配比為水泥∶砂子∶石子=1.0∶1.9∶3.8,水灰比為0.5∶1.0,減水劑為1%時,生石灰為10%時,在養護齡期內,試件最大強度為30.15 MPa,是普通C20混凝土材料強度的1.39倍;抗拉強度為1.75 MPa,是未摻入生石灰試件強度的1.41倍。利用掃描電鏡(SEM)觀察分析,摻入10%的生石灰試件中C-S-H凝膠分布密集,Ca(OH)2含量較少,材料密實度得到明顯改善,抗壓與抗拉強度都得到提升。

(3)澆筑材料在初期階段孔隙較多,生石灰材料的摻入促進水化反應,使得材料的表面孔隙逐漸被水化產物充填,密實度得到改善。隨著齡期的增長,材料內的Ca(OH)2晶體逐漸被C-S-H凝膠侵蝕,簇狀的C-S-H凝膠相互膠結,材料表面變得致密。結合宏觀力學數據分析,生石灰的摻入能夠改善澆筑材料的微觀結構,在生石灰摻量為10% 時,材料中的C-S-H凝膠分布密集,Ca(OH)2與Aft晶體含量稀少,材料密實度得到明顯的改善,抗壓強度得到提升。

(4)工程實踐表明,榆樹井礦區13803工作面軌道巷采用優化后的反底拱澆筑材料后,巷道底臌得到有效控制。在監測的50 d內,巷道最大底臌量為101 mm,第35天后巷道底臌變形量趨于穩定;與未修復的巷道底臌數據相比,巷道底臌量顯著減少;同時,支護成本基本不變。