超大型浮式生產儲油卸油裝置船體抗墜物撞擊結構分析

(中海石油 (中國)有限公司天津分公司,天津 300459)

超大型浮式生產儲油卸油裝置(FPSO)是深水油田開發(fā)的重要工程設施。為保障FPSO補給、生產、維修及原油外輸等作業(yè),通常在補給和原油外輸區(qū)設3~6臺主起重機進行吊運作業(yè)。FPSO主起重機的作業(yè)頻次高,人為操作失誤、設備故障等均可能造成被吊物墜落事故。被吊物墜落將造成機械碰撞損傷風險,可能損及FPSO上部模塊、船體、設備及設施,甚至造成環(huán)境污染和人員傷亡[1],因此是石油公司企業(yè)標準要求的FPSO抗墜物撞擊風險和結構分析的重要事件。

文中以一艘西非深水超大型FPSO為對象,設定FPSO船尾主甲板墜物撞擊事件,結合FPSO所屬石油公司編制的《技術風險評估方法》(以下簡稱企業(yè)標準1)和 《海上平臺結構設計總則》(以下簡稱企業(yè)標準2)條規(guī),介紹了FPSO主船體抗墜物撞擊結構分析的方法、技術要求、分析要點和成果[2-4]。

1 西非油田FPSO概況

西非深水油田通常在距離FPSO船尾約2 km處布置外輸原油終端浮筒,外輸油船系泊外輸浮筒正常外輸,同時以從FPSO船尾串靠外輸作為應急外輸方案[5]。此外,成品油船定期從FPSO船尾串靠,向FPSO補給甲醇、柴油和多種化學藥劑[6]。為此,FPSO船尾主甲板上布置軟管卷盤式串靠原油外輸系統和液貨補給系統,為外輸和補給作業(yè)設置1臺主起重機[7]。

西非某FPSO船體尺寸 (總長×型寬×型深)330 m× 61 m× 33.5 m,入BV船級,設計使用壽命25 a[2]。其船尾主甲板上的設備和設施布置見圖1,船尾主甲板下艙室布置見圖2。

圖1 FPSO船尾主甲板上的設備和設施布置

圖2 FPSO船尾主甲板下艙室布置

圖2中FR.325肋位處布置的折臂式主起重機,主鉤作業(yè)半徑為25 m時的額定起重能力為25 t,作業(yè)半徑為35 m時的額定起重能力為10 t。副鉤作業(yè)半徑為36 m時的額定起重能力為5 t。主甲板I區(qū)為FPSO船尾FR.320肋位之后的原油應急外輸和液貨補給區(qū),可能受墜物撞擊。主甲板II區(qū)為FR.290~FR.320肋位的原油艙、污油艙、甲醇艙和化學藥劑艙,可能受墜物撞擊。主甲板I區(qū)和II區(qū)是FPSO船體結構有限元建模分析的范圍。

2 FPSO船體墜物撞擊風險分析

2.1 企業(yè)標準評級指標

企業(yè)標準1規(guī)定,海上生產設施工程設計應針對主起重機吊運作業(yè),根據設施布置和吊運作業(yè)情景開展墜物撞擊過程的定量風險分析。企業(yè)標準1規(guī)定的墜物撞擊過程的海上設備、設施受損后果等級劃分原則見表1。根據企業(yè)標準1確定的墜物超越撞擊能量對應的風險可接受發(fā)生概率為10-4/a。

表1 墜物撞擊海上設備、設施受損后果等級劃分原則

2.2 吊運過程風險概率計算

2.2.1 基礎數據

根據企業(yè)標準2的FPSO詳細設計要求,針對船尾起重機吊運過程開展了墜物撞擊定量風險分析。按國際石油與天然氣生產者協會(OGP)統計數據,船尾主起重機每次吊運時發(fā)生吊物墜落事件,造成撞擊FPSO、撞擊供應船和墜海的風險概率取值見表 2[8]。

表2 海上設施主起重機吊物墜落撞擊風險概率(OGP數據)

2.2.2 計算概率

企業(yè)標準1中規(guī)定,吊物墜落撞擊(Dropped impact)和側向撞擊(Swinging impact)的風險概率比重各為50%,主起重機在吊運提升、旋轉平移以及下放吊物過程中的墜落風險概率比重分別為40%、30%和30%。按每50 d發(fā)生1次外輸油船從FPSO船尾串靠應急外輸考慮,即主起重機吊運原油裝卸快速連接器(圖3)的頻次為7.3次/a。每年主起重機吊運原油裝卸快速連接器下放時墜落撞擊FPSO船尾主甲板風險概率為4.7×10-6×0.5×0.3×7.3=5.146 5×10-6,即原油裝卸快速連接器墜落撞擊FPSO船尾主甲板的風險概率低于10-4/a。原油裝卸快速連接器的質量為1 t,從4 m高處墜落時撞擊FPSO船尾主甲板的能量為39.24 kJ,為企業(yè)標準1定義的輕微等級事件。

圖3 FPSO船尾原油裝卸快速連接器

3 FPSO船體主甲板抗墜物撞擊分析

3.1 主甲板材料模型

3.1.1 材料力學模型

墜物撞擊是被撞結構在短時間內在撞擊載荷作用下的非線性動態(tài)響應過程,具有明顯的動力特性,被撞結構迅速超越彈性階段后進入塑性流變階段,可產生撕裂、屈曲等形式的破壞或失效[9-11]。按企業(yè)標準2要求,依據DNV-RP-C204-2017《Design against Accidental Loads》[12],采用顯式非線性有限元法對墜物撞擊結構過程進行模擬分析。

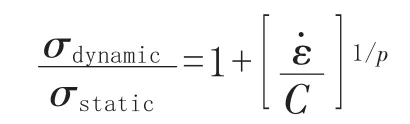

在動態(tài)荷載作用下,鋼材表現出的力學性能與其在靜態(tài)荷載作用下的有明顯不同,鋼材的屈服應力顯著提高,瞬時應力也隨應變率的提高而提高,即鋼材是一種對應變率高度敏感的材料,其屈服應力和拉伸強度極限隨應變率的增大而增大。采用Cowper-Symonds本構方程[13]考慮應變率對鋼材力學性能的影響:

式中,σdynamic為動態(tài)屈服應力,σstatic為初始靜態(tài)屈服應力,MPa;為塑性應變率;C、p為Cowper-Symonds應變率系數,按 DNV-RP-C208-2013 《Determination of Stural Capacity by Non-linear FE Analysis Methods》[13],海洋平臺鋼材的 C=4 000 s-1、p=5。

3.1.2 材料失效判據

采用許用最大塑性應變來判定材料的失效,即當結構單元的等效塑性應變達到許用最大塑性應變時,結構單元失效,失效后的結構單元不再參與后續(xù)計算,并不再具有強度。企業(yè)標準2要求的結構許用最大塑性應變見表3,FPSO船體主要結構件包括主甲板板、艙壁板、主桁材和一類骨材,次要結構件包括二類骨材、加強筋等。

表3 FPSO船體結構許用最大塑性應變

墜物撞擊結構時,墜物損失的能量將部分轉化為結構的塑性應變能、彈性應變能和振動能量。根據DNV-RP-C204-2017,將墜物假定為剛性體,并假定被撞擊結構吸收所有撞擊能量,此條件下分析所得的結構變形最大。選擇撞擊點并按結構類型對撞擊點進行分類,得到可撞擊甲板板格中點、撞擊主桁材中點和撞擊骨材中點3種類型的撞擊點。企業(yè)標準2要求,①墜物撞擊結構后,墜物不得穿透結構,被撞擊結構不得倒塌。②應計算墜物撞入結構的深度,墜物不得撞擊到甲板下的重要設備、設施。③如設備、設施上方有保護結構,則保護結構被撞擊后與設備、設施的間距應大于 300 mm[3-4]。

3.2 主甲板結構分析

3.2.1 有限元模型

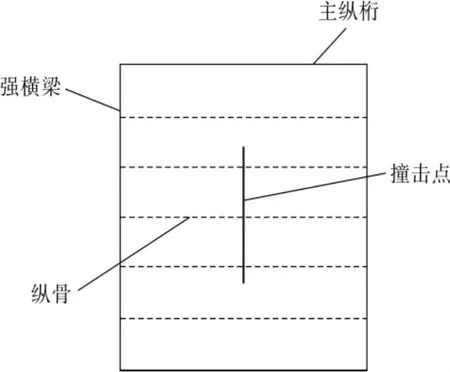

應用MSC/PATRAN軟件分別建立FPSO船尾主甲板I區(qū)和II區(qū)板格、艙壁板、主桁材和骨材的有限元模型。FPSO船尾主甲板II區(qū)結構有限元模型見圖4。

圖4 FPSO船尾主甲板II區(qū)結構有限元模型

對所有結構件,按照BV-NR445-2013《Rules for the Classification of Offshore Units》[14]、BV-NR467-2013 《Rules for the Classification of Steel Ships》[15]扣除腐蝕余量,FPSO 主船體結構件、模型所屬區(qū)域及應扣除腐蝕裕量的對應關系見表4。表4中,I區(qū)模型主甲板材質為EH36,設計厚度30 mm;II區(qū)模型主甲板材質為AH32,設計厚度 17~22 mm。

表4 FPSO主船體結構件扣除腐蝕余量

3.2.2 邊界和網格設置

采用殼單元模擬FPSO主船體結構,將主甲板以下10.1 m處的第一層平臺甲板設為剛性固定邊界[14-15]。

選擇尺寸小于50 mm×50 mm的有限元網格,使骨材腹板高度上至少有4個網格單元,主桁材腹板高度上至少16個網格單元,以保證結構分析結果的精度。

3.2.3 模擬過程設計

在主甲板I區(qū)(FR.320~FR.330肋位)選取5個甲板板格中點和4個主桁材中點,在主甲板II區(qū)(FR.290~FR.320肋位)選取19個主甲板板格中點和30個主桁材中點作為撞擊點。

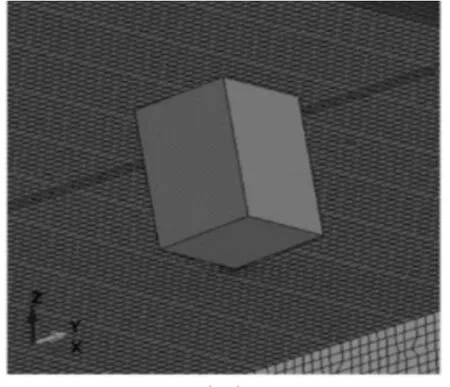

將原油裝卸快速連接器簡化為尺寸 (長×寬×高)1 m×1 m×2 m的剛性體,約束剛性體垂直方向運動之外的其它自由度,以得到最大撞入深度。剛性體與被撞擊結構之間模擬為主-從摩擦接觸,摩擦因數取0.3。

撞擊荷載以剛性體與被撞結構接觸時的速度施加于模型,忽略空氣對剛性體的阻力影響,模擬剛性體在自重作用下從4 m高空自由落下。

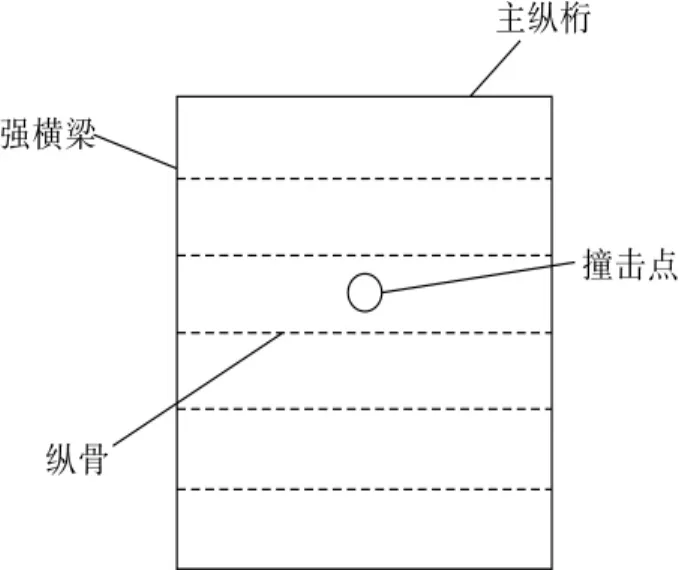

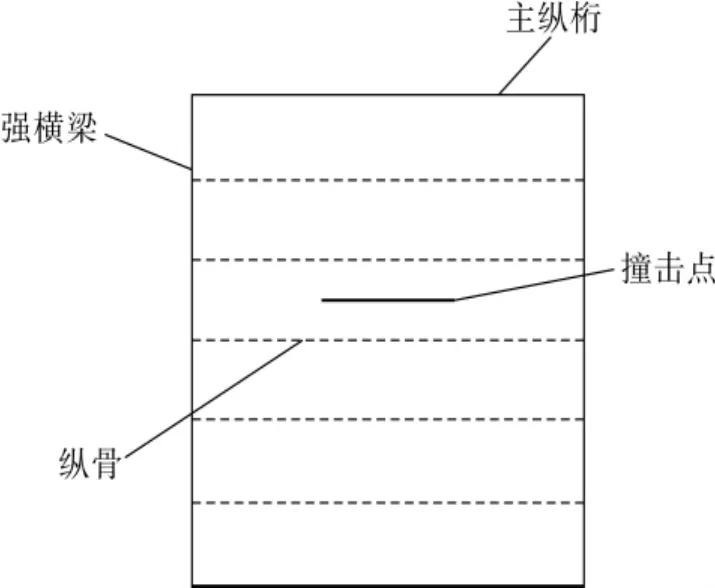

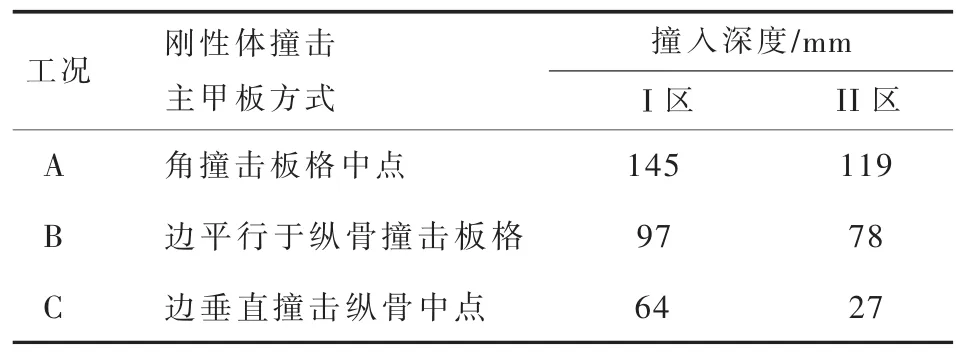

按照撞擊時剛性體和主甲板最先觸及的部位和方位定義撞擊過程工況,剛性體以角撞擊板格中點為工況A,剛性體以邊平行于縱骨撞擊板格為工況B,剛性體以邊垂直撞擊縱骨中點為工況C,見圖 5~圖 7。

圖5 剛性體撞擊主甲板結構分析工況A

圖6 剛性體撞擊主甲板結構分析工況B

圖7 剛性體撞擊主甲板結構分析工況C

3.2.4 模擬結果及分析

不同工況下剛性體撞入主甲板深度分析結果見表5。由表5可知,剛性體以角撞擊甲板板格中點時的撞入深度最大。

表5 不同工況下剛性體撞入主甲板深度分析結果

表5中工況A剛性體撞入主甲板I區(qū)深度分析見圖8和圖9。

圖8 工況A剛性體撞擊主甲板I區(qū)

圖9 工況A主甲板被撞后塑性變形

從圖8和圖9可以看出,被剛性體角撞擊的甲板板格的局部塑性變形較大,遠離撞擊點的結構變形較小。

剛性體撞擊主甲板最大塑性應變分析結果見表6,結果均滿足企業(yè)標準2對結構塑性應變的衡準設計要求。

表6 剛性體撞擊主甲板最大塑性應變分析結果

4 結語

以深水超大型FPSO船尾主甲板為抗墜物撞擊結構分析對象,對原油裝卸快速連接器墜落撞擊主甲板事件進行了定量風險分析,確定了設計碰撞能量。FPSO工程詳細設計按DNV和BV船級社規(guī)范,應用非線性有限元分析方法對墜物撞擊主甲板結構進行數值仿真,分析甲板結構的損傷和墜物的撞入深度。分析結果表明,FPSO船尾主甲板結構設計可滿足石油公司企業(yè)標準對FPSO抗墜物撞擊的安全要求。