連續管作業數據安全評估技術研究與軟件開發*

于志軍 王文軍 黃立華 劉 丹 徐云喜 王保國 湯清源

(中石油江漢機械研究所有限公司)

0 引 言

近年來,隨著連續管技術[1-2]廣泛應用于油藏縱深向(二次)開發,連續管作業井深越來越深,井況也越來越復雜,如何確保連續管作業更安全成為了人們關注的焦點。

傳統連續管作業出現異常情況時,預判故障風險主要依靠主操人員經驗,這對主操人員技能要求極高,現場經常出現預判不及時或處置不當等情況[3]。目前國內連續管作業安全評估相關技術研究主要限于數據采集和單個參數預警等,僅能實現異常后預警,無法實現作業狀況評估預測,在降低操作人員素質要求和作業風險方面作用極其有限。

在水平井作業過程中,連續管所需推力隨入井深度增加而逐漸增大,連續管所受的附加管壁接觸力和附加摩擦力相應增大[4-5]。當發生連續管遇阻或遇卡等緊急狀況時,地面懸重會呈現異常變化, 因此地面懸重的變化可作為作業狀況評估的重要參考。基于此,本文研究了連續管作業過程中地面懸重等參量的變化與連續管作業狀況的關系,并開發了相應軟件,實現了連續管作業的安全評估。

1 理論研究

連續管作業數據安全評估技術的實現思路為:根據連續管參數、作業井參數和工具串參數等,分析連續管起下受力狀況和連續管受力極限;采用模糊算法將理論分析結果與實時作業采集參數進行對比,將對比結果作為作業安全評估的依據。若要實現作業安全評估,則需要進行連續管起下受力分析以及連續管安全極限受力分析、實時作業數據對比評估分析的研究,具體如下。

1.1 連續管起、下受力分析

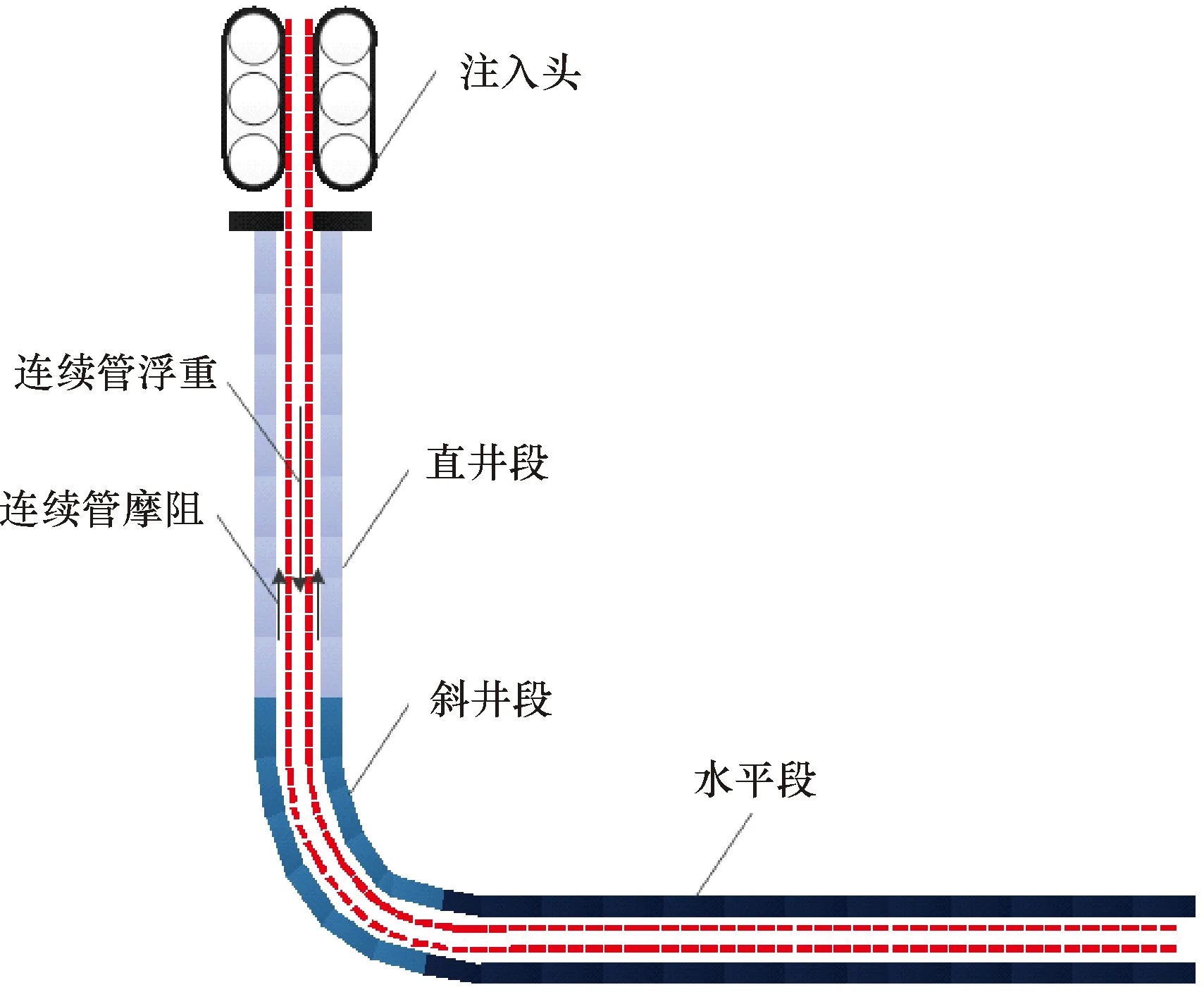

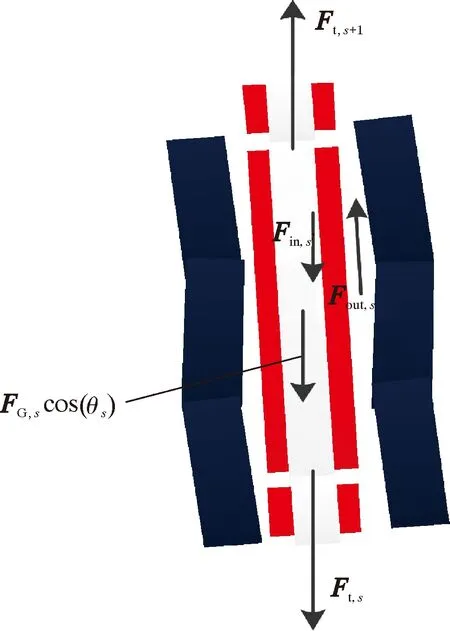

假設在水平井中,連續管起、下受力不受溫度和井筒變形等的影響。分析過程采用微元思想,以井底工具串受力作為邊界條件,可以迭代計算出連續管地面懸重(即井口位置連續管的軸向拉力)[5-6]。如圖1所示,連續管受力受到井眼軌跡、黏滯阻力、井筒摩阻力及連續管起下狀態等因素的影響。根據井眼軌跡井斜角的不同,可以將井筒分為垂直段、斜井段和水平段3部分。不同井段的連續管主要受力存在較大差異,在垂直段連續管受井筒摩阻力極小,而在水平段連續管受自身浮重的影響較小。

圖1 連續管分段受力分析圖Fig.1 Schematic diagram of segmental force analysis of coiled tubing

1.1.1 水平段與斜井段連續管受力分析

通常將井斜角大于15°的井段認定為非垂直段,取非垂直井段連續管微元段進行受力分析[7-8]。當連續管上提時,微元段受力如圖2所示。根據連續管微元段受力平衡,可得如下公式:

Ft,s+1=Ft,s+FG,scosθs-Ff,s+Fin,s-Fout,s

(1)

圖2 非垂直井段上提連續管微元段受力Fig.2 Forces on the micro-element section of the coiled tubing in the non-vertical well section when tripping out

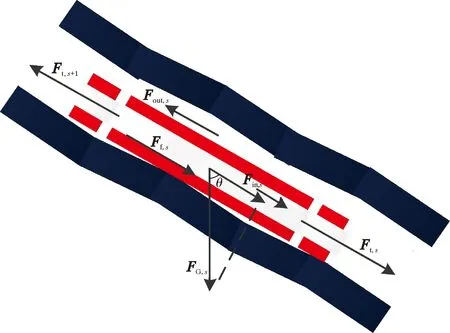

當連續管處于下放狀態時,微元段受力如圖3所示。根據微元段受力平衡,可得如下公式:

Ft,s+1=Ft,s+FG,scosθs+Ff,s+Fin,s-Fout,s

(2)

1.1.2 直井段連續管受力分析

通常將井斜角小于15°的井段認定為垂直段,取垂直段連續管微元段進行受力分析。井筒摩擦力可忽略不計,則微元段受力如圖4所示。根據連續管微元段受力平衡,可得如下公式:

Ft,s+1=Ft,s+FG,scosθs+Fin,s-Fout,s

(3)

式中:s表示微元段編號,當s=1時,表示井底連續管微元段受力;Ft,s表示連續管第s個微元段底部軸向力;Ft,s+1表示連續管第s個微元段頂部軸向力;FG,s表示連續管第s個微元段浮重;θs表示連續管第s個微元段平均井斜角;Ff,s表示連續管第s個微元段井筒摩擦阻力;Fin,s表示連續管內流體正循環時,第s個微元段所受的管內流體摩擦力;Fout,s表示連續管內流體正循環時,第s個微元段所受環空流體摩擦力。

圖3 非垂直井段下放連續管微元段受力Fig.3 Forces on the micro-element section of the coiled tubing in the non-vertical well section when tripping in

圖4 垂直井段連續管微元段受力Fig.4 Forces on the micro-element section of the coiled tubing in the vertical well section

針對各分力進一步推導得式(4)、式(5)、式(6)和式(7)。

FG,s=ρctg(Ao-Ai)+ρigAi-ρogAo

(4)

式中:ρct表示連續管密度;ρi表示連續管管內流體密度;ρo表示井筒環空流體密度;Ao表示連續管外徑對應的圓面積;Ai表示連續管內徑對應的圓面積;g表示重力加速度。

Ff,s=CfNn,sΔLs

(5)

式中:Cf表示連續管與井筒間的摩阻系數;Nn,s表示第s個微元段上單位長度連續管與井壁間等效法向接觸力;ΔLs表示第s個微元段長度。

(6)

(7)

式中:di表示連續管內徑;do表示連續管外徑;fi,s、fo,s分別表示第s個微元段管內、外環空流體摩阻系數;ρi,s、ρo,s分別表示第s個微元段管內、外環空流體密度;vi,s、vo,s分別表示第s個微元段管內、外環空流體流速。

將式(4)、式(5)、式(6)和式(7)分別代入式(1)、式(2)和式(3),則可以獲得起、下不同狀態各井段連續管軸向受力。

1.2 連續管安全極限特性分析

連續管在井下作業過程中,需要承受流體壓力、井筒環空壓力和軸向拉壓力的綜合作用,不同拉壓狀態可承受的極限內外壓差也不相同[8]。通過分析連續管應力狀況,可以計算其安全極限。如圖5所示,連續管主要承受的應力有徑向應力、環向應力和軸向應力[9]。

圖5 連續管應力分析示意圖Fig.5 Schematic diagram of stress analysis of coiled tubing

當連續管內壓大于外壓時,徑向應力最大位置位于連續管內表面,σr=pi,其中pi表示連續管內部壓力。環向應力最大值可由公式(8)計算,軸向應力由公式(9)計算。

(8)

(9)

式中:ro和rt分別表示連續管外徑和內徑;Ft表示軸向力;po表示連續管外部流體壓力。

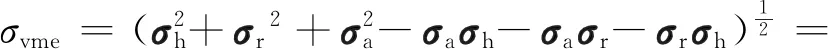

根據Von Mises屈服準則,當Mises等效應力σvme等于材料屈服強度σy時,連續管處于受力極限狀態[10]。但是連續管作業過程中,通常當連續管σvme達到材料屈服強度的80%,便認為連續管接近作業安全極限,因此可得其受力極限狀態公式為:

(10)

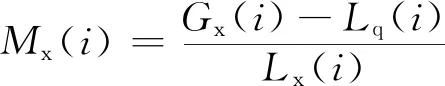

1.3 連續管作業安全評估技術

根據連續管作業安全評估技術,判定連續管作業是否安全的依據包括2項內容:①連續管實時載荷變化是否符合力學分析結果;②連續管作業過程中受力是否超過或接近其可承受的極限壓力。

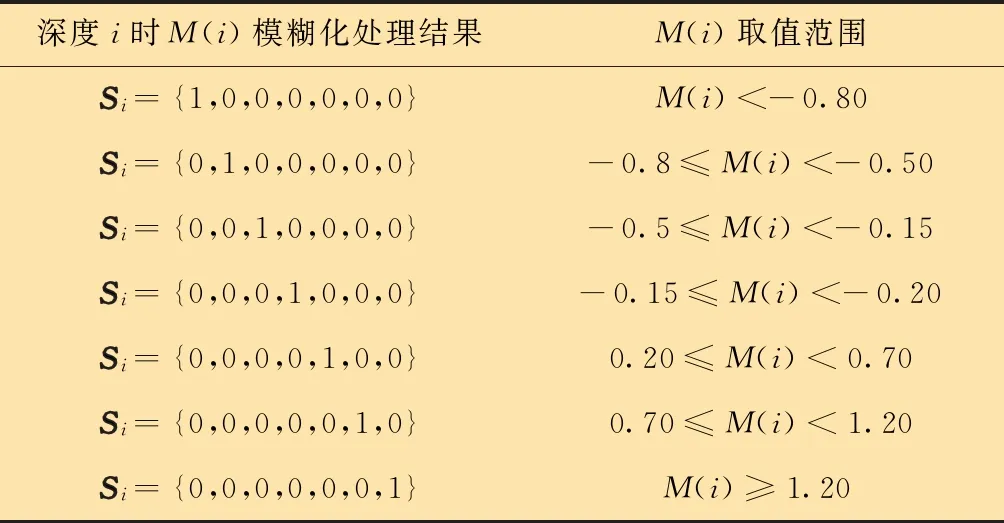

表1 特定深度i實時載荷模糊化Table 1 Real-time load fuzzification of specific depth i

定義作業安全指數模糊集H={NB,NM,NS,ZO,PS,PM,PB},對應隸屬度表達式為:

(11)

根據最大隸屬度原則[12-13]計算作業評估結果,當安全指數模糊集H中NB隸屬度最大時,判定作業載荷相對于理論值極小,作業安全風險高;NM隸屬度最大,判定作業載荷相對理論值小,作業安全風險中;NS隸屬度最大,判定作業載荷相對理論值偏小,作業安全風險低;ZO隸屬度最大,判定作業載荷未偏離理論值,無作業安全風險;PS隸屬度最大,判定作業載荷相對于理論值偏大,作業安全風險低;PM隸屬度最大,判定作業載荷相對值理論值大,作業安全風險中;PB隸屬度最大,判定作業載荷相對于理論值極大,作業安全風險高。

作業過程中,連續管受力或受壓接近作業安全極限會直接造成安全作業風險,因此連續管安全極限特性要求連續管任意位置Mises等效應力滿足σvme<0.8σy,如果管體某位置不能滿足,說明連續管已處于不安全作業狀態。

2 作業數據安全評估系統設計

2.1 硬度設計

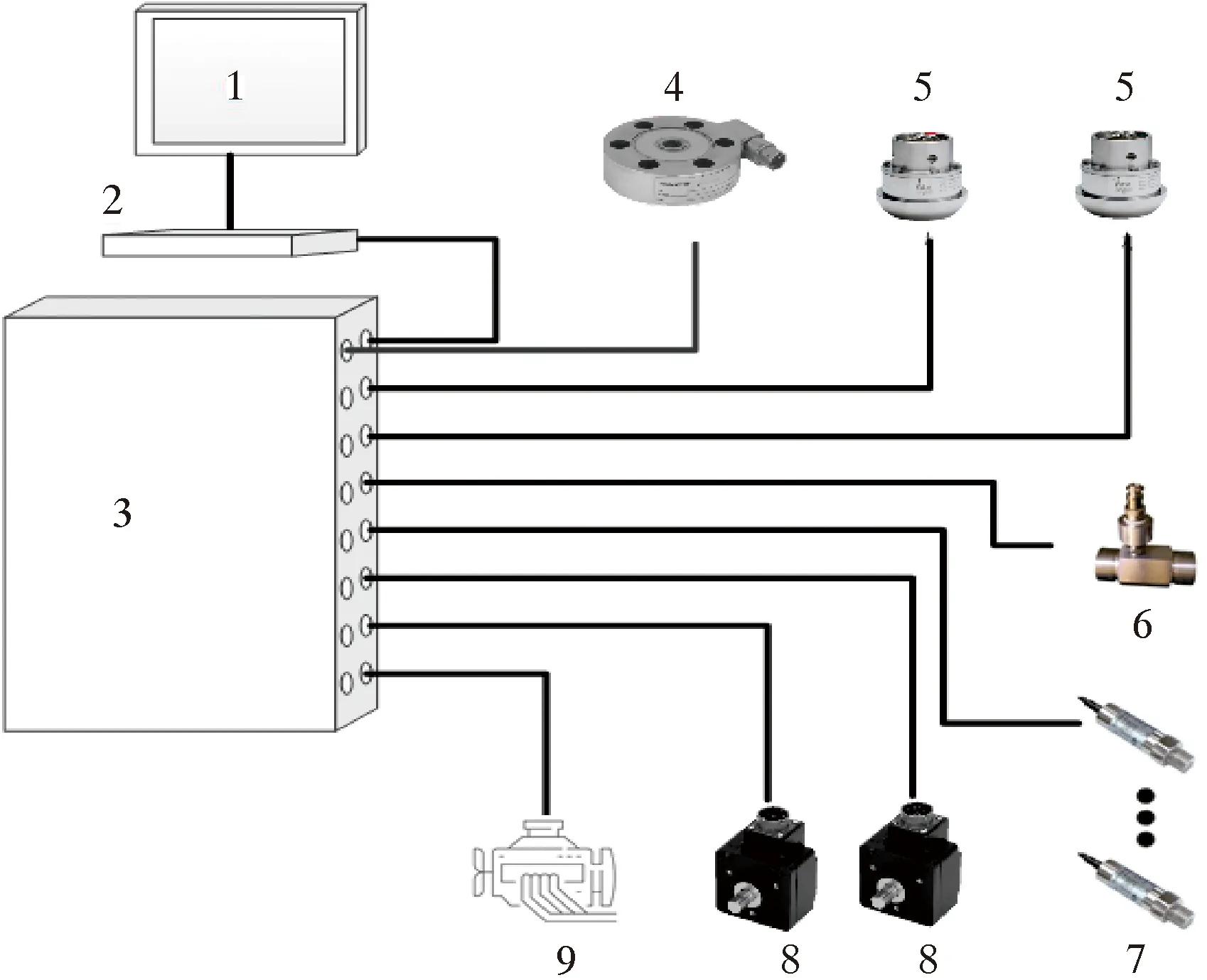

結合連續管作業裝備的數據采集系統和連續管作業數據安全評估技術,開發了作業數據安全評估系統,該系統可實現連續管作業數據實時安全評估,為連續管現場作業保駕護航。

作業數據安全評估系統是數據采集系統的功能拓展升級,其硬件結構與數據采集系統類似,如圖6所示,主要由傳感器組、參數儀、數據采集箱和配套軟件等組成。其主要作用是將連續管作業裝備狀態參數和作業參數轉化為數字信號,并將數據顯示、存儲和分析,提供現場操作的人機交互接口。

1—參數儀;2—路由器;3—采集箱;4—載荷傳感器;5—循環和井口壓力傳感器;6—流量傳感器;7—附加壓力傳感器;8—編碼器;9—發動機ECU。圖6 硬件組成Fig.6 Hardware composition

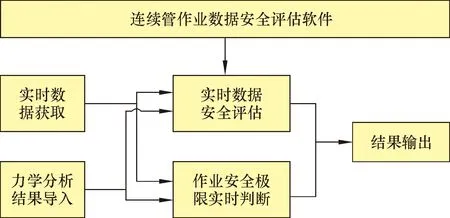

2.2 軟件設計

系統配套軟件運行在參數儀或筆記本上,實現連續管作業參數實時采集和存儲,并將作業參數與連續管力學分析結果進行對比,評估實時作業的安全性。如圖7所示,軟件由實時數據獲取、力學分析結果導入、實時數據安全評估、作業安全極限實時判斷和結果輸出等功能模塊組成。軟件提前引入連續管力學分析結果,運行時實時數據獲取模塊會實時獲取載荷和井口壓力等數值,實時數據安全評估和作業安全極限實時判斷模塊根據獲取的數據[14],實時評估整個作業起下過程是否處于安全狀態,連續管受力是否接近安全作業極限。

圖7 軟件功能圖Fig.7 Software function diagram

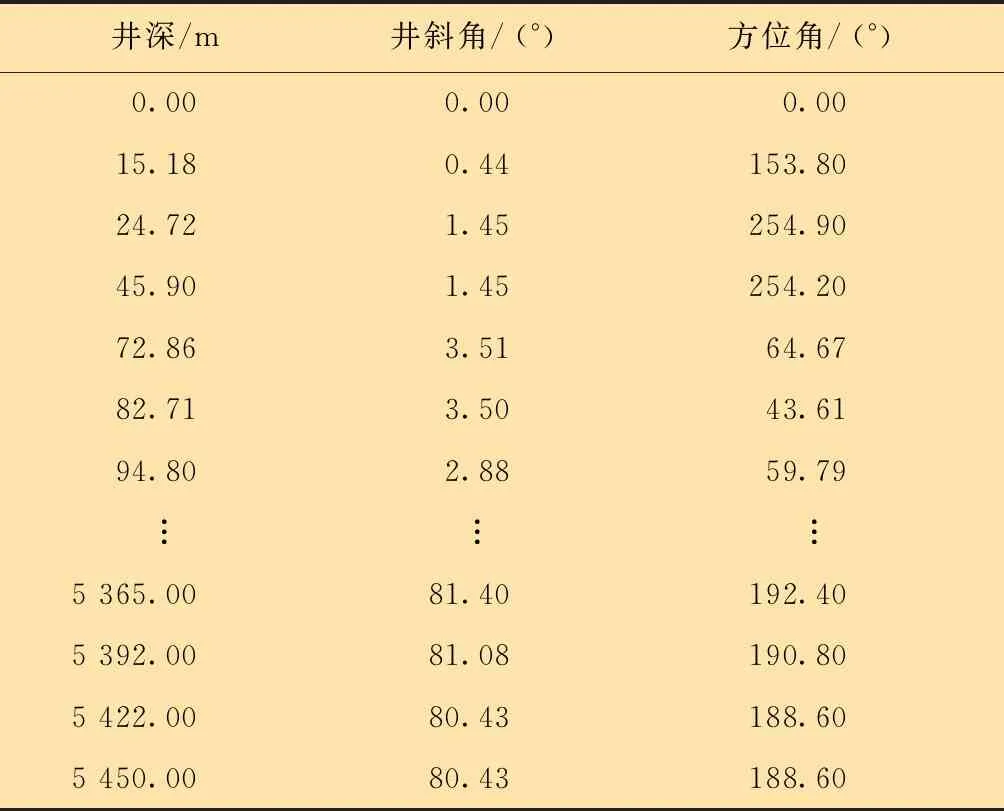

3 試驗情況

2020年3—5月,將連續管作業數據安全評估系統在長慶和新疆等地區共進行30井次試驗。本文以寧H井為例介紹試驗情況。寧H井井深5 450 m,井筒最內層套管內徑115.5 mm,套管安裝深度5 450 m,井筒平均摩擦因數0.3。寧H井井眼軌跡數據如表2所示。

表2 寧H井井眼軌跡Table 2 Hole trajectory of Well Ning H

作業時選用CT110型等壁厚連續管,外徑50.8 mm,壁厚5.2 mm,長度5 900 m,連續管材料密度7 800 kg/m3,屈服強度758.42 MPa。

作業現場數據包括:連續管起下速度20 m/min,滾筒張力(下入、起出)1.36 kN,井口壓力1.38 MPa(200 psi),流體流速79.5 L/min。井內流體為清水。

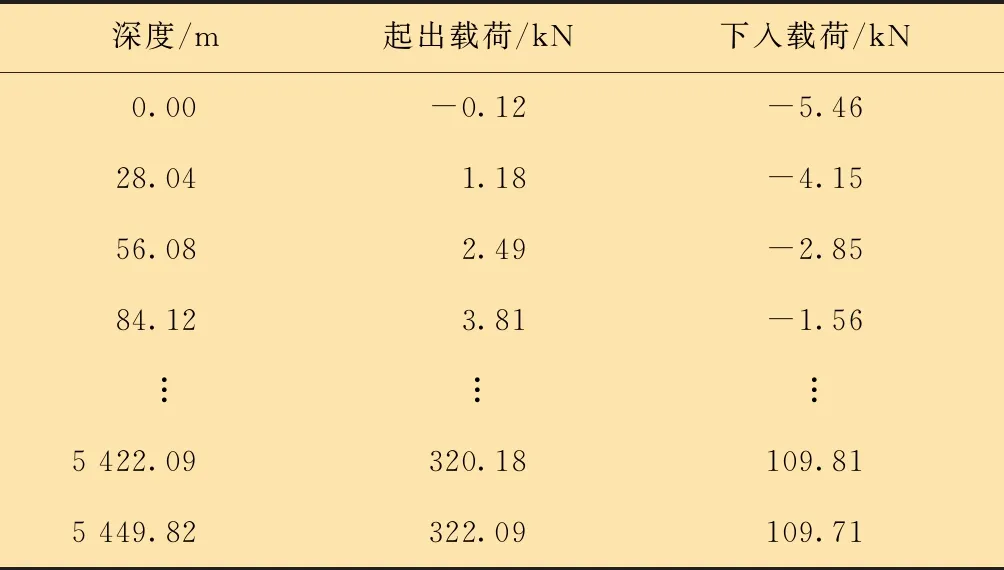

將以上數據代入式(4)、式(5)、式(6)和式(7),可以計算出任意制定深度地面連續管軸向力(即地面懸重)及起下載荷,如表3所示。

表3 起下載荷隨深度的變化數據Table 3 Data table of load variation with depth when tripping out and tripping in

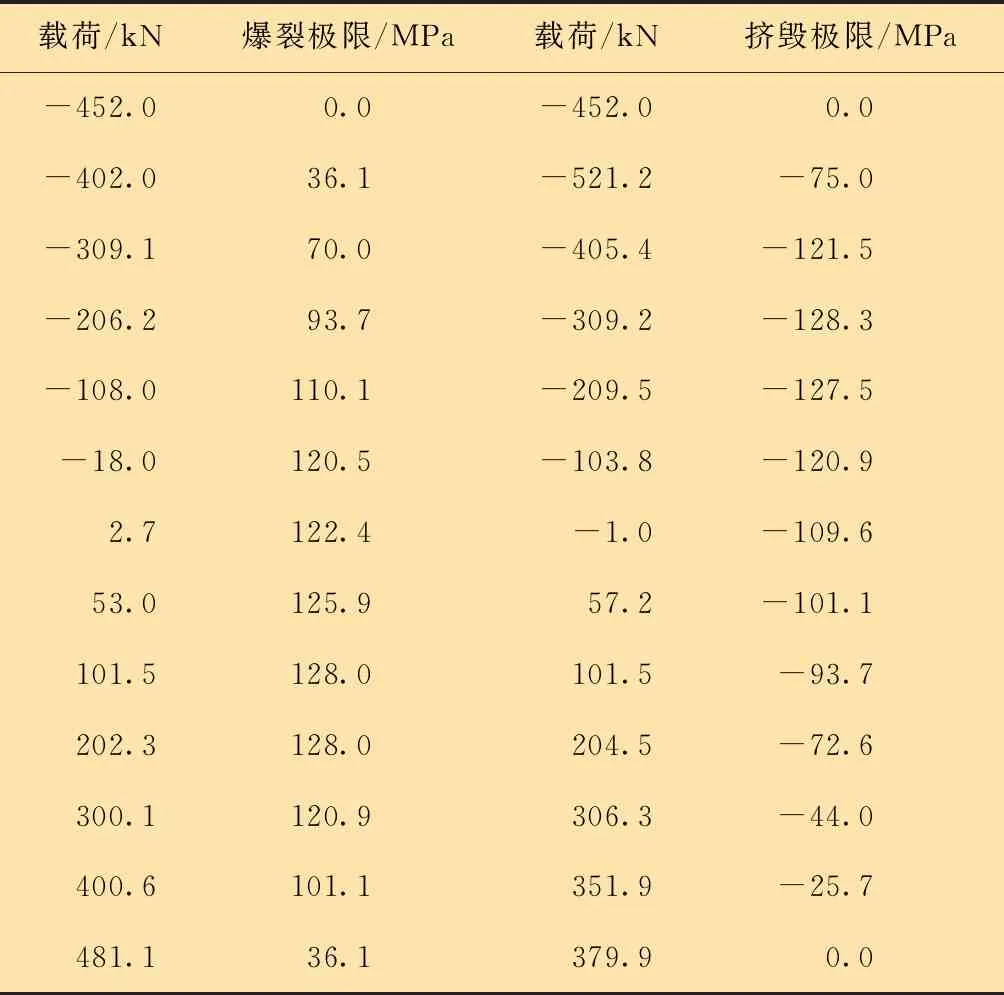

同理,將以上數據代入式(8)、式(9)和式(10),可以計算出連續管安全的受力極限,結果如表4所示。

表4 連續管安全受力極限Table 4 Safety load limit of coiled tubing

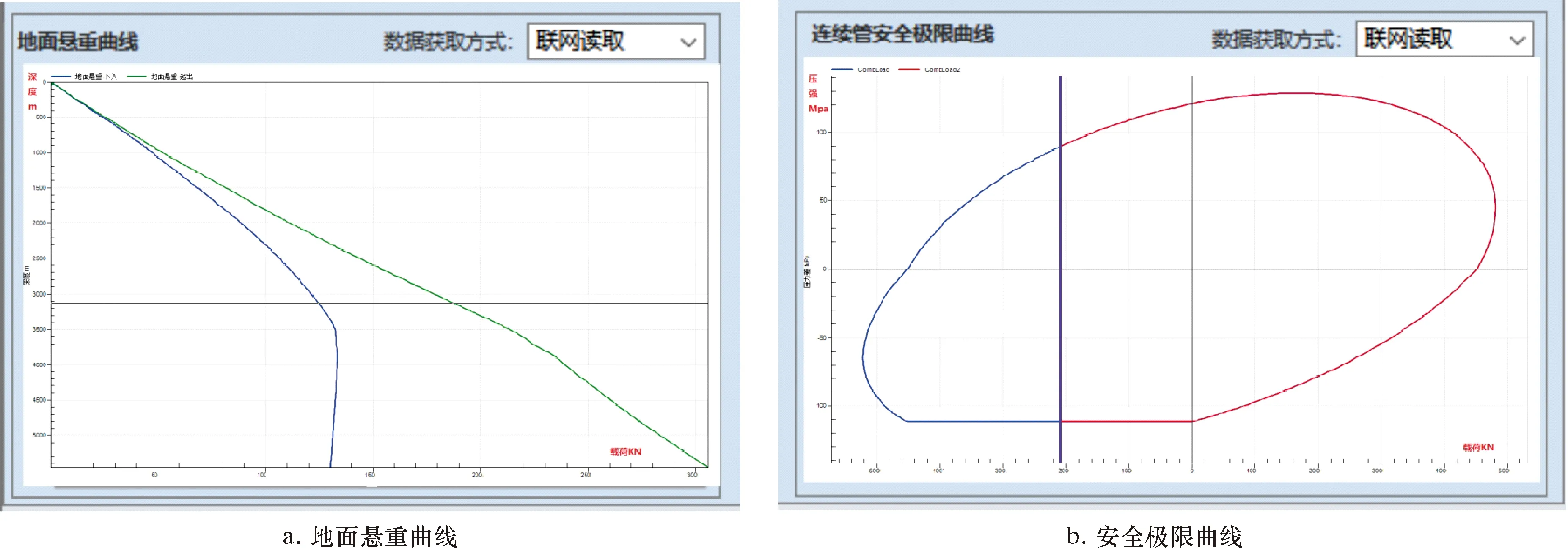

將表3和表4數據導入安全評估系統軟件,作為寧H井作業的評估依據,效果如圖8所示。

圖8 連續管起下載荷曲線Fig.8 Load curve of tripping out and tripping in

連續管下入安全評估系統試驗過程:

(1)將作業數據安全評估系統軟件與安全評估系統硬件連接,載荷清零、深度清零;

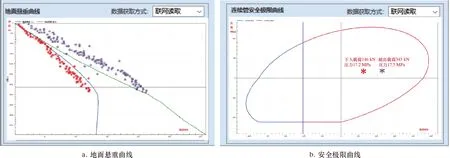

(2)連續管持續下入,實時獲取載荷和壓力,軟件會根據速度變化判別管體下放和起出狀態,根據深度變化進行安全評估與安全極限判定,如圖9所示,管體下入3 500 m過程中,地面懸重曲線會實時獲取載荷,并以紅色*標注在圖標上,隨著深度變化載荷數值被刷新;

(3)根據式(11)所述方法,利用模糊處理評估整個作業下入過程,結果顯示載荷偏小,作業安全風險小;

(4)用同樣的方法評估起出3 500 m連續管過程,結果顯示載荷偏大,作業安全風險小。

整個起、下過程中,安全評估系統顯示標注點未超出或接近橢圓邊界,視為安全。

圖9 連續管安全評估與安全極限判定Fig.9 Safety assessment and safety limit determination

4 結 論

本文通過研究連續管起、下管柱受力狀況和連續管擠毀受力狀況,形成了連續管作業安全評估技術,依照此技術成功開發了連續管作業安全評估系統,并進行了30井次現場試驗,得到主要結論如下:

(1)系統可將數據采集系統與作業工藝設計相關聯,實時判定作業過程中連續管是否存在安全擠毀風險,有效降低了作業風險。

(2)系統實現了連續管起、下狀況實時安全評估,可評估作業過程的可靠程度,功能可替代現場人員依靠經驗預判的模式,具有重要現實意義和較高的推廣應用價值。