探針支桿尾跡對壓氣機轉子葉片振動特性的影響研究

向宏輝, 高 杰, 楊榮菲, 劉氦旭, 吳森林

1.中國航發四川燃氣渦輪研究院, 四川 綿陽 621000;2.南京航空航天大學 能源與動力學院, 南京 210016

0 引 言

隨著航空發動機技術指標的不斷提高,高氣動負荷與緊湊式結構一體化融合設計成為未來高性能航空發動機壓縮部件技術發展的重要特征[1-2]。在超常規氣動指標和復雜結構參數強約束的相互作用下,壓氣機內部存在著強烈的非定常效應和流固耦合效應,其中上游葉片尾跡和下游葉片位勢干擾是最根本的擾動源,所產生的周期性擾動會導致葉片表面氣動力發生變化,使得葉片振動應力水平上升,情況嚴重時甚至引發轉子和靜子葉片的高周疲勞斷裂故障[3-4]。

當前壓氣機氣動性能試驗主要還是通過在特定截面安裝內置式探針來測取研究對象的各項物理參數。試驗過程中客觀存在的探針支桿對壓氣機氣動性能的影響問題已經得到國內外研究人員的高度重視,并取得了一定研究進展[5-7]。已有研究工作主要是從氣動層面出發,重點關注探針支桿的物理堵塞和局部干擾,旨在研究探針被置入流道后壓氣機原有潔凈流場的變化情況[8-10],并通過優化探針支桿幾何構型和空間安裝位置,以減弱堵塞和擾動作用對流場結構的破壞,降低內置式探針對氣動性能的負面影響,以確保壓氣機原始試驗結果更加真實有效[11-12]。文獻[13]介紹了美國GE公司在E3十級高壓壓氣機性能試驗數據處理中專門考慮了測試傳感器引起的效率損失修正。除了氣動層面的影響外,內置式探針是否對壓氣機轉子葉片振動特性產生影響呢?目前,國內外有關壓氣機轉子葉片振動問題的研究,大多集中在轉/靜子葉片與氣流相互影響作用下的流體激振、顫振、強迫共振等典型流固耦合問題上[14-20],而關于試驗過程中測試探針主動誘發轉子葉片振動問題的研究還未見相關報道。通常情況下,相對于小間距條件下的轉/靜子之間相互作用而言,大間距條件下的探針支桿尾跡對轉子葉片的影響作用是比較弱的。同時,由于探針設計時一般會盡量采用較小的支桿迎風面積,這也極大降低了探針誘發轉子葉片振動的可能性。因此,探針支桿誘發壓氣機轉子葉片振動問題在實際試驗中并不容易出現,研究人員在設計試驗測試方案時幾乎不考慮探針支桿與壓氣機葉片振動之間的相關性。

本文首次介紹了國內某型軸流壓氣機氣動性能試驗中出現的進口探針誘發第一級轉子葉片異常振動現象,通過對比不同構型探針支桿尺寸、不同安裝布局下轉子葉片振動信號變化,給出了進口探針不同支桿尺寸誘發轉子葉片異常振動的試驗證據。同時采用單向流固耦合數值模擬方法分析了探針支桿尾跡脫落渦誘導轉子葉片振動特性的流動機理。本文研究結果可為重新認識內置式探針與壓氣機內流之間的耦合作用、優化測試探針支桿尺寸以及測試布局方法提供參考。

1 探針支桿誘發轉子葉片振動現象的試驗發現

1.1 試驗情況介紹

某三級軸流壓氣機試驗時,進口流場測量截面沿周向安裝了3支梳狀總壓探針、3支圓柱形方向探針和1支附面層探針,其中方向探針用于測量上游預旋葉片(模擬風扇末級靜葉)出口氣流角。總壓探針、方向探針和附面層探針距離下游第一級轉子葉片前緣分別為3.60、3.60和3.96倍轉子中徑弦長。壓氣機設計流量為17.9 kg/s,設計增壓比為1.68,設計絕熱效率為0.85,設計轉速為7691 r/min。轉子葉片材料為鋁合金。圖1給出了壓氣機進口測量截面探針安裝位置示意圖,圖2為各型探針結構實物圖。從壓氣機第一級轉子葉片排中選取3個葉片,并分別在每個葉片壓力面A點、B點和C點位置粘貼應變片(如圖3所示),用于測量轉子葉片第一階、第二階和第三階振動應變信號。振動應變測試系統主要由中低溫電阻式應變片、刷環引電器、XPOD信號調理器、OROS動態數據采集系統等組成(如圖4所示),數據采集頻率為16.38 kHz。首次試驗中,當壓氣機升速運行至4457 r/min時,轉子葉片振動應變測量值超過安全限定值。

圖1 進口測量截面探針安裝位置示意圖Fig.1 Schematic diagram of installed position of inlet measurement probes

圖2 各型探針結構實物圖Fig.2 Picture of inlet measurement probes

圖3 轉子葉片表面應變片粘貼位置Fig.3 Installed position of strain gauges on rotor blade surface

圖4 振動應變測量系統原理圖Fig.4 Schematic diagram of the vibration strain measurement system

1.2 試驗結果分析

針對壓氣機試驗運行中出現的轉子葉片振動應變數值突增現象,為驗證進口探針與轉子葉片異常振動信號之間的相關性,通過改變探針數量與結構類型開展了對比試驗,定性試驗結果如表1所示。試驗發現,改變總壓探針和附面層探針數量,對轉子葉片振動特性基本沒有影響;在不安裝圓柱形方向探針情況下,轉子葉片振動信號正常,順利運行至設計轉速,可見圓柱形方向探針誘發了壓氣機轉子葉片升速過程中的異常振動。為進一步驗證圓柱形方向探針支桿尺寸(直徑為10 mm)對轉子葉片振動的影響,將其換裝成直徑為3 mm的可移動式“L”型五孔方向探針繼續進行試驗(如圖5所示),壓氣機轉子葉片振動信號仍然表現正常,進一步證實了圓柱形方向探針支桿尺寸過大是誘發轉子葉片異常振動的主要原因。

表1 轉子葉片振動對比試驗結果Table 1 Experimental results of rotor blade vibration

圖5 五孔方向探針Fig.5 The five-hole orientation probe

圖6給出了4900 r/min時壓氣機轉子葉片在安裝圓柱形方向探針前后振動應變時域信號,可以看出,圓柱形方向探針同時誘發轉子葉片前三階振動應變增大,尤其是轉子葉片第一階振動應變幅值增加最為明顯。圖7給出了5150 r/min時安裝不同類型方向探針后轉子葉片振動應變時域信號,可以看出,相比于圓柱形方向探針,L型五孔方向探針對轉子葉片第一階振動的激勵作用明顯減弱,而轉子葉片第二階和第三階振動幅值變化不大。

圖6 轉子葉片在安裝圓柱形方向探針前后振動應變時域變化(4900 r/min)Fig.6 Variation of the vibration strain time domain of rotor blade with and without cylindrical orientation probe (4900 r/min)

圖7 安裝不同類型方向探針后轉子葉片振動應變時域變化(5150 r/min)Fig.7 Variation of the vibration strain time domain of rotor blade with different types of probes (5150 r/min)

為了探究圓柱形方向探針誘發轉子葉片第一階異常振動的原因,對上述轉子葉片動應變時域信號進行FFT變換,得到相應狀態下振動應變頻域結果(分析頻率寬度為5 kHz)。從圖8中可以看出,不安裝圓柱形方向探針時,轉子葉片各測點未出現特征頻率的異常振動;安裝圓柱形方向探針后,轉子葉片各測點均出現特征頻率886 Hz的振動信號,該頻率近似壓氣機轉速基準頻率的11倍(相對頻差為-1.37%),其中A點振動幅值最強、C點次之、B點最小,表明此時轉子葉片發生了激振源為十一階的一階共振。從圖9中可知,5150 r/min時,圓柱形方向探針誘發轉子葉片各測點出現特征頻率856 Hz的異常振動信號,該頻率近似壓氣機轉速基準頻率的10倍(相對頻差為-0.27%),仍然表現為A點位置的振動幅值最強,可認為此時轉子葉片發生了激振源為十階的一階共振。當換裝成L型五孔方向探針后,轉子葉片各測點出現特征頻率865 Hz的異常振動,該頻率仍接近壓氣機轉速基準頻率的10倍(相對頻差為0.78%),轉子葉片各測點的特征頻率振動幅值均有所降低,尤其是A點位置的振動降幅最為顯著,約下降了50%。通過以上試驗分析,我們發現圓柱形方向探針導致轉子葉片發生整轉速階次激振的一階共振是該型壓氣機升速過程中轉子葉片出現異常振動的真正原因。當探針支桿尺寸減小后,激振力強度隨之減弱,轉子葉片振動響應水平降低。值得注意的是,不同轉速下探針主動誘發的激振源階次并不固定,分析認為與探針支桿尾跡脫落渦的頻率變化有關。下面將通過流固耦合數值模擬方法探討圓柱形探針支桿尾跡誘發轉子葉片振動的流動機理。

圖8 轉子葉片在安裝圓柱形方向探針前后振動應變頻域變化(4900 r/min)Fig.8 Variation of the vibration strain frequency domain of rotor blade with and without cylindrical orientation probe (4900 r/min)

圖9 安裝不同類型探針后轉子葉片振動應變頻域變化(5150 r/min)Fig.9 Variation of the vibration strain frequency domain of rotor blade with different type of probes (5150 r/min)

2 探針尾跡誘發轉子葉片振動機理的數值研究

2.1 流固耦合數值模擬方法

為從流動機理上分析圓柱形探針支桿尾跡脫落渦對壓氣機轉子葉片振動的影響,采用單向流固耦合數值模擬方法獲取探針支桿尾跡脫落渦非定常輸運過程。由于該多級壓氣機第一級轉子葉片數為質數、探針支桿沿周向非均勻分布,如果進行真實幾何全周流固耦合數值模擬,其計算網格量與計算資源消耗非常大,因此對壓氣機幾何模型進行一定簡化與葉片數約化,計算模型包括預旋葉片S-1、探針支桿、靜葉S0和轉子R1,計算模型如圖10所示。為提高探針支桿尾跡渦穿過轉靜交界面時的精度,縮短數值計算時間,轉靜非定常計算采用計算域縮放方法,S-1葉片數由36減少至32,S0葉片數由62增加至64,R1葉片數由87增加至88,轉靜交界面采用滑移邊界。計算模型中,整周探針支桿數為8,與試驗中安裝一個探針的情況不符,但是考慮到探針支桿間距足夠大,探針支桿尾跡周向覆蓋區域通常不超過3~4個葉片通道,因此探針支桿之間不會產生相互作用。

圖10 帶探針支桿的壓氣機計算模型Fig.10 Computational model of compressor with probe support

計算模型網格劃分采用商用軟件AutoGrid5及IGG,主流道拓撲結構選用默認的4HO形式,間隙內采用蝶形拓撲結構。網格劃分過程中,對壁面第一層網格及邊界層內網格層數進行加密以滿足湍流模型計算需求(y+<1),對探針支桿尾跡通過的網格區域進行加密以捕捉尾跡渦的輸運過程,對探針支桿非尾跡影響區域的網格進行一定程度的稀疏化以減少計算總網格量并節省計算資源,計算網格如圖11所示。網格總量約4000萬。

圖11 計算網格示意圖Fig.11 Schematic diagram of computational mesh

數值計算采用商用CFD軟件CFX,數值格式為二階高精度,定常計算采用SST湍流模型,非定常計算采用DES-SST結合γ-Reθ轉捩模型的混合模型。試驗進口給定總溫、總壓進口邊界條件,出口給定反壓,葉片、探針支桿、輪轂/機匣壁面給定無滑移邊界條件,周向邊界設為周期性,定常計算時轉靜交界面設為摻混平面,非定常計算時轉靜交界面采用滑移平面,其他靜止部件間的交界面采用直接插值。非定常計算以定常計算結果作為初場,時間步長設置為Δt=5×10-6s,相當于一個轉子葉片通道包含30個計算步。當壓氣機轉過2圈以上且監測到流場中壓力、流量、效率等達到明顯周期性脈動時,認為非定常數值計算結果收斂。

2.2 計算結果分析

圖12給出了轉速5150 r/min時探針支桿尾跡誘導的三維流場和Q準則渦量圖,其中渦量圖用靜壓進行著色,并在距離探針支桿尾緣1.5倍支桿直徑位置沿徑向設置6個壓力監測點(標記為P1~P6),圖13給出了不同葉高截面支桿脫落渦靜熵云圖。由圖12(a)可以看出,支桿底部間隙泄露流在靠近輪轂位置的部分流體以射流形式向下游發展,輪轂泄露流被脫落渦卷起產生徑向運動的影響范圍可以達到30%葉高。由于輪轂泄露流的影響,10%~20%和80%~90%葉高之間的脫落渦并不明顯,整個葉高上的脫落渦呈現向葉片中部靠攏的狀態;輪轂泄露流的徑向運動同樣影響了10%~20%葉高的脫落渦運動,機匣附近探針支桿產生的馬蹄渦發展了接近3倍的脫落渦周期距離,嚴重影響了機匣端80%~90%探針支桿脫落渦的形態。同時對比圖13(d)、(g)可以發現,脫落渦沿展向的形態是發生變化的,40%葉高右邊脫落渦才完全形成開始處于脫離狀態,70%葉高左邊脫落渦已經處于生成階段(在支桿上游觀察),50%葉高以上的脫落渦處于完全不對稱的狀態,這是由于脫落渦生成之后會迅速向葉中靠攏,在等葉高截面觀察脫落渦形態就會呈現不對稱狀態,葉中位置脫落渦強度大于兩端,熵大部分集中于50%葉高左右。

圖12 探針支桿誘導三維流場結構Fig.12 Three dimensional flowfield structure induced by probe support

圖13 不同葉高截面探針支桿脫落渦靜熵云圖Fig.13 Static entropy distributions of shedding vortex induced by probe support with different radial sections

圖14給出了探針支桿尾緣監測點脈動壓力頻譜分析結果,可以看出,在整個葉高位置上均存在2364 Hz的擾動頻率,可以認為該頻率為探針支桿尾跡脫落渦頻率,并且P4和P5位置處的擾動幅值最大。

圖14 探針支桿尾緣監測點壓力頻譜結果Fig.14 Variation of the fluctuating pressure frequency domain behind probe support trailing edge

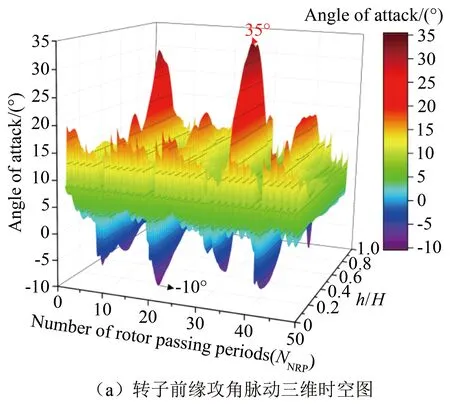

圖15給出了轉速5150 r/min時探針支桿脫落渦影響下轉子進氣攻角云圖,可以發現,在44個轉子通過周期內,存在4個正攻角峰值,對應于上游4個探針支桿尾跡的影響,故轉子進口攻角大幅脈動主要來源于探針支桿尾跡的影響,但相鄰正攻角峰值大小及影響范圍并不相同,近似間隔一個峰值的波峰相似,接近22個轉子葉片通過周期(約為343.3 Hz)。除此之外,還可以看出探針支桿尾跡僅引起部分轉子葉高(h/H)的攻角脈動,這從圖15(b)時空云圖中也能明顯看出此現象,并且正攻角脈動區域主要集中在20%~70%葉高范圍,其余葉高為負攻角脈動。圖15(a)顯示轉子攻角脈動量最大值為35°,最小為-10°,因此攻角脈動量為45°。圖15(b)中還給出了轉子通過時刻NNRP=8.8、14.6、20.0、31.4、42.0時攻角沿葉高的分布,其中NNRP=14.6對應于轉子不受探針支桿尾跡影響時刻,在NNRP=8.8、31.4這兩個攻角脈動最大的時刻,探針尾跡影響下相較于無探針尾跡影響下的轉子攻角增加量高達25.3°和29.4°,因此,探針支桿尾跡引起的轉子進口攻角大幅值脈動,必然會導致轉子葉片表面壓力和應力大幅脈動。

圖15 轉子前緣攻角脈動圖Fig.15 Fluctuation of attack angle at rotor leading edge

圖16 不同葉高截面轉子壓力系數沿流向變化Fig.16 The pressure coefficient of rotors with different radial sections varies along flow direction

3 結 論

本文首次報道了國內某型軸流壓氣機性能試驗中出現的進口探針誘發第一級轉子葉片異常振動現象,分析了在進口探針影響作用下第一級轉子葉片振動信號的響應特征,并采用流固耦合數值模擬方法揭示了探針尾跡誘發轉子葉片振動的流動機理,主要結論如下:

1) 進口探針支桿尺寸過大會誘發壓氣機轉子葉片發生異常振動。對本文試驗對象而言,支桿直徑為10 mm的圓柱形探針會誘發轉子葉片發生整轉速階次激振的一階共振;當探針支桿尺寸減小后,探針激振力強度隨之減弱,轉子葉片振動響應水平顯著降低。

2) 探針支桿尾跡誘發下游轉子葉片振動需要同時滿足擾動頻率和擾動強度兩個因素,當探針支桿的擾動頻率接近轉子某階固有頻率且支桿尾跡強度足夠大,容易誘發下游轉子葉片出現共振。

3) 探針支桿誘發轉子葉片共振的擾動頻率源于支桿尾跡誘導頻率與支桿通過頻率的共同作用;支桿尾跡脫落渦會引起轉子葉片進氣攻角產生大幅值脈動。