汽車行李架鋁陽極氧化耐酸堿工藝開發

王志明,高用文,陳旭丹,李寶山

(1.天津德威金屬表面處理有限公司,天津300160;2.天津科瑞爾表面處理檢測有限公司,天津300160)

近年來,SUV 車型在全球市場銷售火熱,SUV車型的標志性配件車頂行李架的生產主要以鋁材為主,而高光亮行李架的外觀更是得到了大眾的認可。用戶對這一類裝飾性配件不僅有外觀的要求,在耐腐蝕和耐酸堿的性能方面同樣有較高的要求。在酸性溶液中,溶液中的H+很容易進入氧化膜的多孔結構中并與孔壁中的Al2O3反應生產白色的鋁鹽,同理,在堿性溶液中,溶液中的OH?很容易進入氧化膜的多孔結構中并與孔壁中的Al2O3反應生產偏鋁酸鈉,而經過封閉后的氧化膜的表面能夠有效地阻止 H+離子或者 OH?的腐蝕[1‐2]。所以有效的氧化膜封閉層既可以達到耐酸堿的效果,同時大大增強鋁基材的抗腐蝕能力,滿足了汽車零部件的性能需求。

隨著汽車制造工藝的不斷提高,對鋁基材行李架的耐堿要求又有了新的更高要求,為了滿足各類汽車清洗條件下,行李架的外觀不會由于過高的堿性溶液清洗造成外觀的變化,各主流的主機廠普遍在耐鹽霧 480 h 的基礎上,增加了 pH 1.0,pH 12.5 和pH 13.5 的要求[3],來應對在日常汽車清洗過程中造成的高光行李架失光的現象。其中pH 13.5 的耐酸堿測試是較為嚴苛的一項實驗要求,本篇通過工藝的優化,在滿足外觀和原有耐腐蝕性能的前提下,通過了更嚴苛的耐堿pH 13.5實驗。

1 樣品制作工藝流程

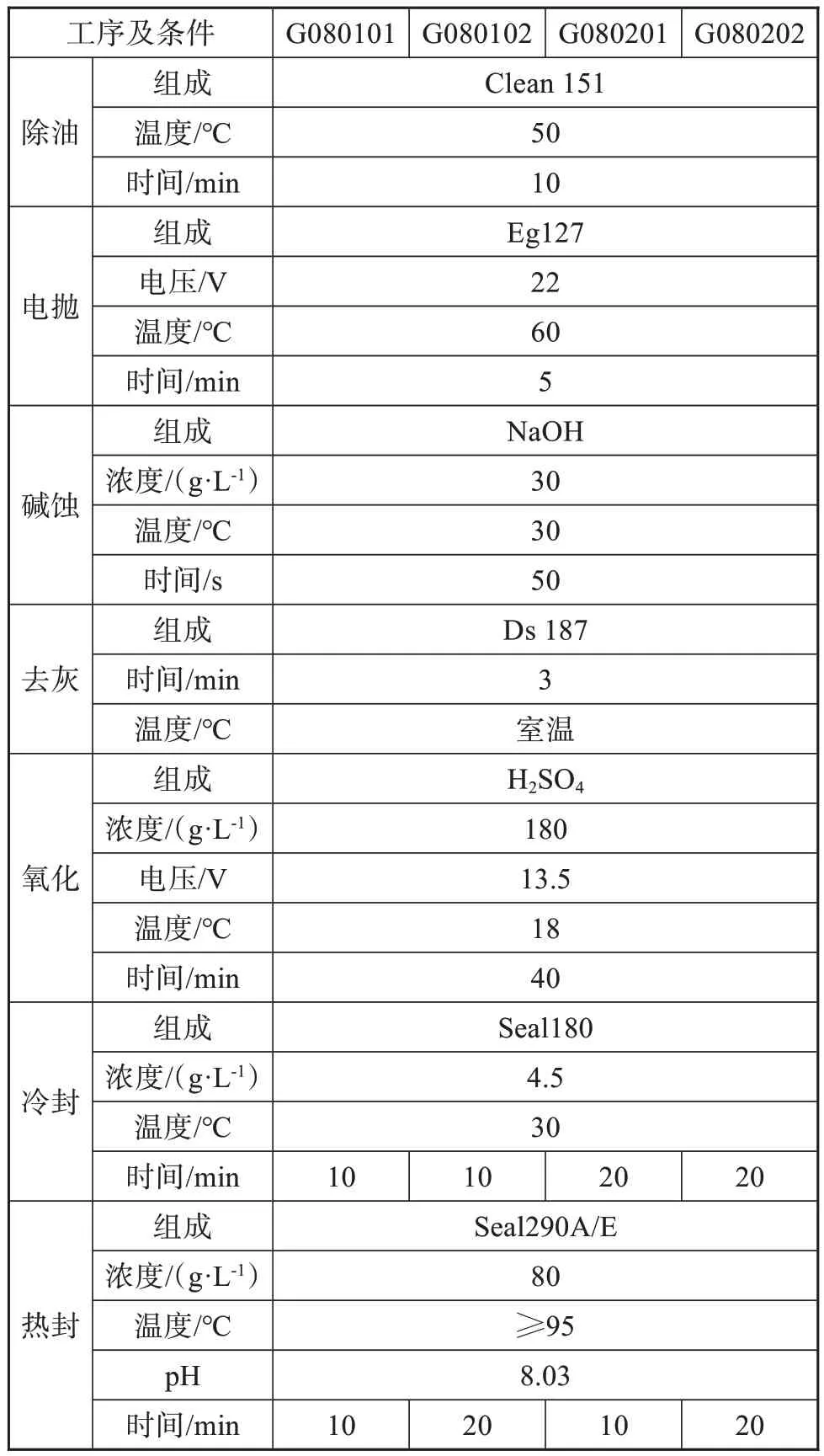

實驗樣品采用型號6061 的鋁制行李架。共選取了四組制作工藝,工藝參數如表1所示,其中前處理和氧化環節的工藝采用相同的條件,在保證鋁制行李架表面光澤度250~300 gu和厚度7~10 μm 的基礎上,分別選取冷封時間10 min、20 min和熱封時間10 min、20 min 的交叉工藝組合,樣品制作后安排后續的相關的性能測試[4]。

實驗中的樣品在天津德威金屬表面處理有限公司生產線線上完成,其它全部實驗在集團技術中心天津科瑞爾表面處理檢測有限公司各檢測室完成,樣品制作全部化學品采用菲尼克公司產品。

2 測試方法

2.1 膜厚和光澤度

采用德國Fischer FMP 30 測厚儀測定陽極氧化層膜厚,氧化膜厚控制在7~10 μm;采用德國BYK 4333 型光澤度儀測定表面光澤度,測光澤度控制在250~300 gu[3]。

2.2 耐堿實驗

實驗樣品在測試溶液中浸泡10 min,溫度控制在20~23 ℃范圍內,然后用清水沖洗,并采用空氣干燥的方式,實驗結束后表面不應該有變化(表面不允許拋光)。

溶液組成:12.7 g/L 氫氧化鈉、4.64 g/L 磷酸鈉和0.33 g/L氯化鈉,溶液pH為13.5。

2.3 耐酸實驗

實驗樣品在測試溶液中浸泡10 min,溫度控制在20~23 ℃范圍內,然后用清水沖洗,并采用空氣干燥的方式,實驗結束后表面不應該有變化(表面不允許拋光)。

溶液組成:10 g/L 二甲苯磺酸鈉(40%)、14 g/L十二烷基苯磺酸(70%)、3 g/L Triton X 100、5 g/L二乙醇單丁醚和5 g/L硫酸(93%),溶液pH為1.0。

表1 樣品制作的工藝流程及參數Tab.1 Technological process and parameters of sample preparation

2.4 洗車實驗

采用模擬汽車行業的洗車過程:使用纖維布以1 kg 的力,來回摩擦工件表面100 次,然后樣品在測試溶液中浸泡10 min,溫度控制在20~23 ℃范圍內,然后用清水沖洗,并采用空氣干燥的方式,實驗結束后表面不應該有變化(表面不允許拋光)。

測試溶液組成:30 g Triton X 100、80 g 二甲苯磺酸鈉(40%)、30 g 二乙醇單丁醚、40 g 硅酸鈉溶液(27%)、20 g EDTA(98%)、1.27 g 氫氧化鈉、500 mL純水,溶液pH為12.5。

2.5 CASS鹽霧實驗

采用專用的CASS 鹽霧試驗箱進行8 h 測試,按照標準GB/T12967.3-2008 測試后樣品表面不應出現腐蝕現象,但允許存在輕微的不引起反感的外觀變化。

2.6 NSS中性鹽霧實驗

采用專用的NSS 鹽霧試驗箱進行480 h 測試,按照標準GB/T10125-2012,測試后樣品表面不應出現腐蝕現象。

3 實驗結果

3.1 膜厚和光澤度

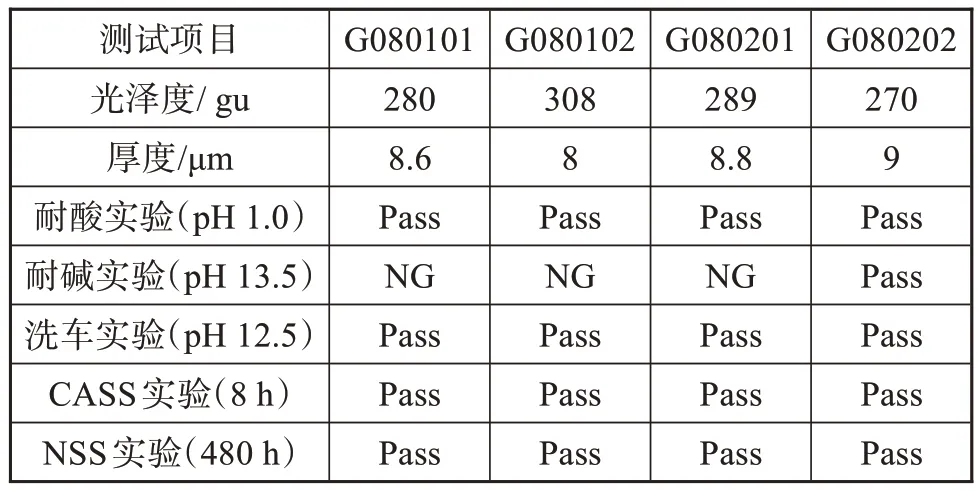

經過測試,四種樣品的陽極氧化膜的膜厚均保持在 8 μm 以上,表面光澤度 250 gu 以上,其中樣品G080102 光澤度308 gu,略高于上限300 gu,考慮到儀器誤差和品質控制,仍屬于合格品,4 種測試樣品均滿足了車頂行李架外觀的基本要求,屬于合格品。

3.2 耐堿實驗

四種工件經過腐蝕后,G080101,G080102,G080201均發生了表面過度失光和發白起灰的外觀變化,G080202 樣品表面未見明顯的變化(見圖1)。說明通過增加冷封和熱封工藝的時間到20 min,可有效的提升冷封和熱封效果,能夠顯著改善樣品在耐堿pH 13.5測試中的表現。

圖1 G080202樣品耐堿pH 13.5測試后表面狀態Fig.1 Surface state of G080202 sample after alkali re‐sistance pH13.5 test

3.3 耐酸實驗

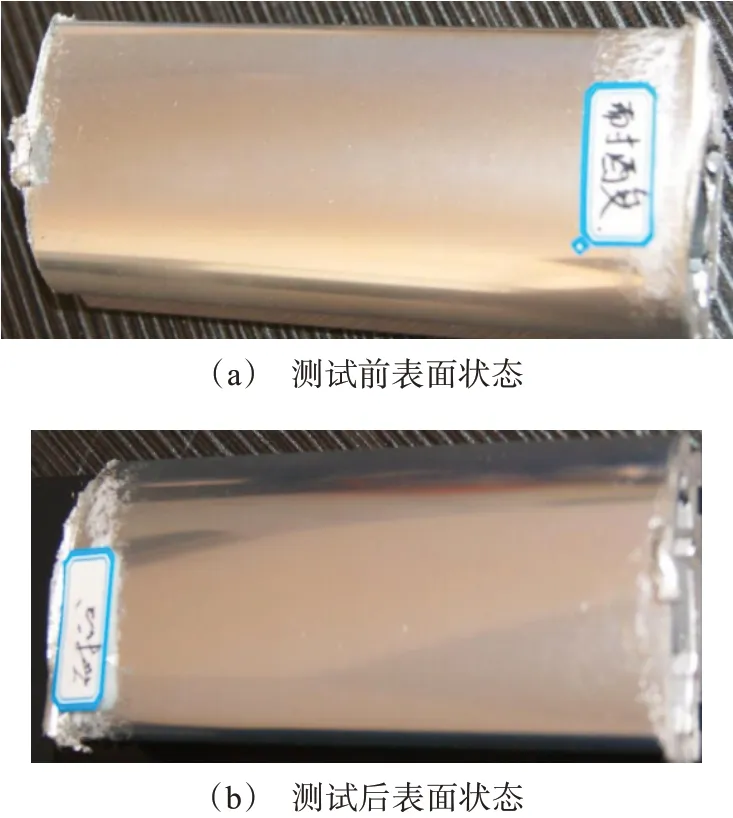

四種工件經過腐蝕后,表面均未見明顯的變化,圖2 為G080202 樣品耐酸實驗前后表面狀態的對比圖。根據實驗結果可知,10 min 冷封加10 min 熱封的工藝已經可以滿足耐酸實驗的要求,同時冷封、熱封時間的增加并不會影響樣品對耐酸實驗的結果。

3.4 洗車實驗

四種工件經過洗車pH 12.5測試后,表面未見明顯變化,圖3 為G080202 樣品洗車實驗前后表面狀態對比圖。實驗結果表明,10 min 冷封結合10 min熱封的工藝已經可以滿足洗車實驗的要求,增加封閉的時間后,陽極氧化膜有了更高的耐堿效果,而且沒有影響膜層原有的耐摩擦性能。

圖2 G080202樣品耐酸實驗前后表面狀態對比Fig.2 Surface state comparison of G080202 before and after acid resistance test

圖3 G080202樣品洗車實驗前后表面狀態對比Fig.3 Surface state comparison of G080202 before and after car wash test

3.5 CASS鹽霧實驗

CASS 實驗8 h 后,四種樣品表面未出現腐蝕現象,圖4 為 G080202 樣品經過 CASS 實驗 8 h 和 16 h后的工件表面狀態。可以看出,G080202 樣品經極限實驗16 h后,在工件表面的劃傷位置出現腐蝕,但仍在可接受的程度。四種樣品的極限實驗結果接近,冷封和熱封的工藝雖然可以滿足一定的CASS鹽霧要求,但是增加時間并沒有顯著提高和改善該實驗的結果。

圖4 G080202樣品CASS實驗工件表面狀態Fig.4 Workpiece surface state of G080202 sample after CASS test

3.6 NSS中性鹽霧實驗

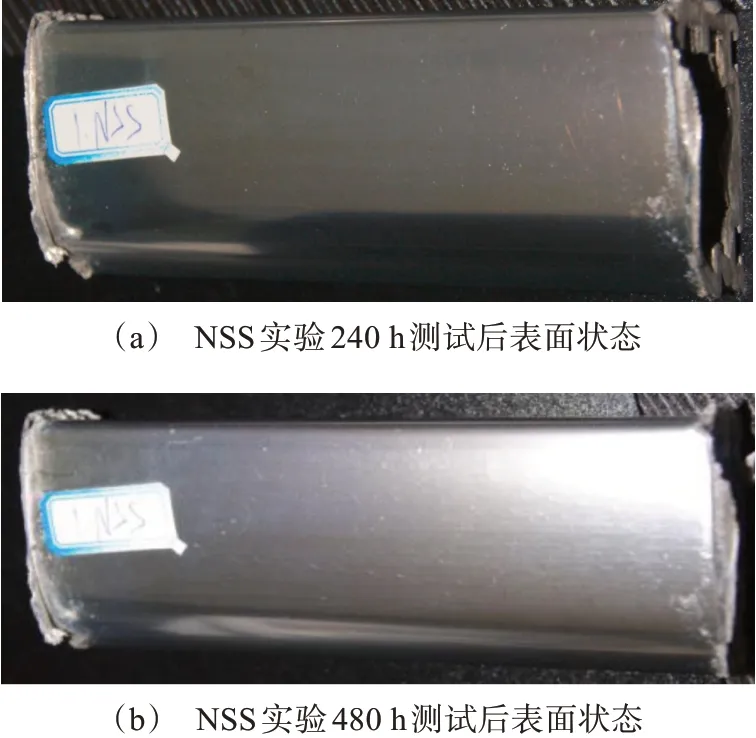

圖5 為 G080202 樣品經 NSS 實驗 240 h 和 480 h測試后的表面狀態。經過480 h的中性鹽霧實驗后,四種樣品的基體均未出現腐蝕,表面幾乎無任何變化,冷封和熱封配合的工藝已經可以充分滿足480 h的中性鹽霧實驗,實驗最終的結果為中性鹽霧的時間有較長的極限時間,但此文暫不對此展開討論。

圖5 G080202樣品經NSS實驗后的工件表面狀態Fig.5 Workpiece surface state of G080202 sample after NSS test

表2 為四種實驗結果的匯總,可以看出冷封加熱封兩種封閉工藝的配合下,均能夠滿足基礎的耐酸、洗車、8 h CASS 實驗、480 h NSS 實驗的要求,但是耐堿實驗中,G080101、G080102 和 G080201 三個樣品均出現表面失光的問題,但是G080202 實驗在同時提高冷封和熱封時間到20 min 后,表面未發生變化,滿足了實驗要求。

表2 各項實驗測試結果匯總Tab.2 Summary of experimental test results

4 結論

本文采用多封閉層的方法,研究了不同封閉工藝對耐酸堿測試的影響。研究發現采用冷封20 min和熱封20 min 的工藝條件下制備的樣品通過了所有測試,說明通過延長冷封和熱封的時間制備的樣品在滿足基本的 pH 1.0,pH 12.5 和 CASS、NSS 鹽霧實驗要求的基礎上,可進一步滿足更為嚴苛的pH 13.5 的測試要求,使原有的傳統冷封和熱封工藝的耐堿性能進一步得到了提升。未來生產過程中如果遇此耐堿測試,亦可通過此工藝方法進行調整解決。