海洋工程浮式生產儲油平臺錨樁焊接工藝及建造技術研究

姜立群, 趙立君, 李志強, 李光輝

(海洋石油工程(青島) 有限公司, 山東 青島266520)

0 前 言

浮式生產儲油平臺(floating production storage & offloading, FPSO) 具有油氣儲運量大、 抵御風浪能力強的特點, 在我國流花16-2 油田群建造中采用9 根超大系泊錨樁為中心, 連接超千米長的錨鏈拴住浮式生產儲油平臺的系泊方式進行海上固定[1]。 為了克服風、 浪、 流以及錨鏈晃動產生的交變載荷等多種不利因素的疊加影響,錨樁吊耳以鑄鋼件作為連接儲油輪錨鏈的關鍵結構, 能夠提高吸力錨海上作業的使用壽命[2]。 但由于現有鑄造工藝限制, 鑄件內部晶體偏析容易引起焊接裂紋等缺陷, 在鑄鋼焊接過程中如果焊接過程控制不力將會對鑄件焊接質量產生較大影響, 進而間接影響海洋平臺關鍵系泊結構的使用效果[3]。 筆者對影響浮式生產儲油平臺錨樁焊接工藝的材料性能、 鑄件鑄造工藝、 鑄件焊接工藝、 錨樁建造方法進行研究, 形成了錨樁鑄鋼件與高強度船用碳鋼焊接工藝及質量控制方法, 在海洋平臺建造實踐中取得了良好的效果。

1 材料選型

海洋工程平臺建造領域, 鑄鋼件與熱軋件選型是影響焊接工藝的一個重要環節。 根據以往鑄鋼焊接工藝的研究經驗, 鑄鋼材料以德國標準DIN 17182 和美國標準ASTM A148 在海洋工程平臺建造領域應用較為廣泛, 熱軋材質以船用DH36、 EH36 材質居多。 本研究通過對海洋工程領域常用的美標和德標材料的理化性能進行對比 (見表1), 選取適用于我國海域特點的浮式生產儲油平臺鑄鋼材料。 從德標GS-20Mn5V 和美標A148Gr.90-60 鑄鋼材料的化學成分對比可知, 德標GS-20Mn5V 各合金元素標準規范均有較為明確的要求, 對鑄鋼件的材料性能質量要求更高。 美標A148Gr.90-60 僅對鑄鋼產品性能有較大影響的P、 S 元素的成分進行了規定, 其他元素沒有具體指標要求, P 元素添加要求較為嚴格, 對S 元素要求相對寬松。兩種鑄鋼材料的力學性能要求對比見表2, 對比德標材料的力學性能要求, 美標有更高的屈服強度和抗拉強度要求。 在抗沖擊、 抗疲勞性能等多方面因素綜合分析下, 本研究鑄鋼件選用美標材料作為母材[4]。

表1 兩種鑄鋼材料化學成分要求對比

表2 兩種鑄鋼材料力學性能要求對比

2 鑄鋼件鑄造工藝流程及過程控制

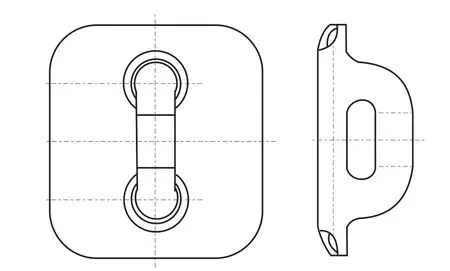

圖1 錨樁鑄鋼吊耳結構示意圖

鑄鋼件的鑄造工藝流程主要為模型設計、 造型與制芯、 澆筑、 熱處理、 鑄件檢驗等工序。 模型設計是基于工程項目需求, 如圖1 所示, 錨樁鑄鋼件為一個鑄造D 形狀吊耳的結構形式, 結合鑄鋼廠家自身的設備和鑄造工藝, 編制生產圖紙和施工工藝文件。 根據鑄鋼吊耳詳細設計圖紙的尺寸要求, 鑄鋼廠家建立了鑄件三維模型, 并生成加工圖紙, 采用準備好的分解芯盒, 利用混砂機制作型砂, 形成適當的砂芯。 將制作完畢的模樣與砂芯有機組合形成鑄鋼吊耳的鑄型模樣。澆筑是鑄鋼件鑄造工藝流程中最重要的一個生產工序, 澆筑前應檢查澆筑包的質量, 澆筑施工中調整好作業溫度和速度, 以鋼液在型腔內平穩緩慢流動為宜, 避免出現渦流或者空洞情況。 鑄件檢驗過程嚴格要求, 嚴控各類合金元素的添加比例, 優化脫硫去磷工藝, 嚴控合金元素配比[5]。采用磁粉探傷和外觀檢測相結合方式, 確保鑄件表面清理干凈, 無毛刺、 污垢、 氧化皮; 對于鑄鋼吊耳的高應力和型線變化較大處, 采用雙晶直探頭的方式進行超聲波檢測, 保證鑄件產品質量驗收合格。

3 鑄鋼件焊接工藝及過程控制方法

3.1 焊接工藝參數

錨樁焊接的對象為吊耳 (鑄鋼件) 和剪力板 (熱軋件)。 剪力板是材質為NR216BVEH36的熱軋鋼板, 吊耳是材質為ASTM A148 Gr.90-60 的鑄鋼件, 兩者之間的焊接采用LB52U 焊條手工電弧焊進行打底, 填充、 蓋面使用DWA55LSR 藥芯焊絲保護焊, 主要的焊接工藝參數見表3。

表3 錨樁焊接工藝參數

3.2 坡口設計

由于鑄鋼件的鑄造工藝特點, 雖然經過嚴苛的工藝過程控制和檢驗流程, 鑄鋼件還會或多或少存在一些質量缺陷, 在鑄鋼吊耳與剪力板焊接前, 應對鑄鋼吊耳焊縫邊緣區域100~120 mm 范圍內進行母材探傷檢驗, 保證鑄鋼材料的質量[6]。鑄鋼件與熱軋件板厚均為100 mm, 屬于超厚鋼板, 如圖2 所示, 選擇X 形和K 形坡口及全熔透焊接, 并要求對鑄鋼件的坡口進行機加工處理,保證坡口間隙、 鈍邊、 角度等均處于良好狀態。

圖2 鑄鋼件典型焊接坡口型式及尺寸示意圖

3.3 焊接工藝流程及過程控制

場內應制作鋼框架作為支撐, 從而保證鑄鋼件良好的可焊狀態, 焊前預熱溫度為110~150 ℃,最大層間溫度不宜高于200 ℃。 施焊前, 禁止在工件上調試焊機電流、 電壓等參數, 可在坡壁上進行起(熄)弧操作, 嚴格控制填充、 蓋面工序的熱輸入值不大于1.8 kJ/mm[7]。 填充層的施焊, 應及時清理上一道焊接產生的焊渣等雜物, 保證焊道清潔。 對于雙面坡口焊接必須采用背部清根的工藝措施, 清理深度不小于4 mm, 直到漏出平滑的母材金屬表面, 經磁粉探傷合格后才能進行另一面焊接。

加強焊接過程控制和過程檢驗是提高鑄件焊接質量的一項重要措施。 為避免出現焊接電流過大、 違規焊接操作等原因導致焊縫質量差的情況,應加強焊工技能培訓, 篩選責任心強、 作業合格率高的焊工依照已批準的焊接工藝規程施焊, 焊前填寫焊接參數表。 對于鑄件應力集中處應嚴控鑄件表面質量, 實施階段安排檢驗員旁站檢驗, 嚴格控制熔池清潔, 焊道經空氣吹掃后可繼續施焊[8]。

鑄件焊后熱處理能極大減少內應力, 可采用熱電偶加熱法。 在焊縫及母材處敷設電加熱片前,應進行污垢處理。 鑄鋼吊耳和對接剪力板焊縫熱處理相對寬度均不低于250 mm, 熱處理需均勻受熱, 保溫時間不低于2.5 h。 熱處理作業時, 必須采用保形工裝避免引起工件撓度變化, 并使用加熱毯配合保溫, 鑄鋼焊縫保溫溫度應控制在580~600 ℃, 鑄鋼吊耳焊后應進行超聲波探傷[9]。

對鑄鋼吊耳焊接結構進行局部缺陷分析, 橫向殘余應力多出現在焊縫區域并逐步下降, 此時應采用碳弧氣刨進行打磨清理, 禁止采用熱切割方法, 不能傷及母材, 開槽長度不低于50 mm,與母材圓滑過渡, 通過磁粉或者滲透探傷以保證缺陷完全去除[10]。 返修后再次探傷, 使達到驗收標準。 圖3 為錨樁鑄鋼吊耳與剪力板焊后實物照片。

圖3 鑄鋼吊耳與剪力板焊后實物照片

4 帶鑄鋼件的錨樁筒體建造工藝

4.1 錨樁筒體建造技術要求

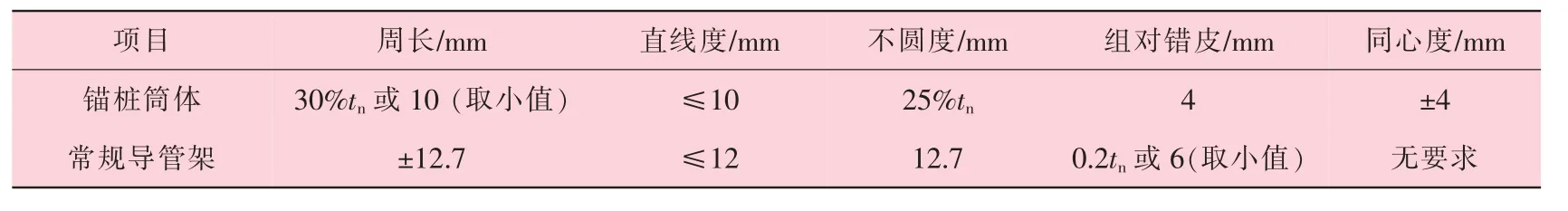

錨樁筒體外徑為5.5 m, 壁厚30~50 mm, 徑厚比大。 錨樁吊耳為鑄造件, 鑄件壁厚為100 mm,剪力板厚度100 mm。 剪力板應注意采用槽口設計,即剪力板與筒體厚壁碳鋼采用1∶4 過渡焊接[11]。 錨樁筒體的建造公差來源為EEMUA158 規范,DNV-OS-C401 規范規范和圖紙要求, 相比于以往承攬的以API 2B 規范為主的常規導管架項目,周長、 直線度、 不圓度、 組對錯皮及同心度5 個關鍵參數的公差要求更加嚴格 (見表4)。 錨樁筒體鋼板冷彎加工參數優化以控制鋼板回彈為主, 盡量減少卷板機反復過彎校圓而產生鋼板疲勞裂紋[12]。

表4 錨樁與常規導管架公差對比表

4.2 錨樁筒體分段劃分

錨樁筒體是由外筒體、 筒內加強板架以及錨樁吊耳等附件構成。 錨樁外筒體結構可以劃分為7 段單節管, 共分為三個總段[13]。 自下而上, 第一總段由4 個管段組成, 包括錨樁吊耳和剪力板, 總長為7.3 m; 第二總段由2 個分段預制而成, 長為5.6 m; 第三總段由單個管段外筒體和筒內加強板架組成, 管段長度為3 m,該段需要噴涂, 錨樁外筒體總長近16 m, 單個筒體不含錨鏈的重量達到120 t。 錨樁筒體三個總段均單獨臥式預制成整體, 然后再總裝接長。

4.3 錨樁筒體建造工藝流程

基于青島場地生產現狀, 帶鑄鋼件的錨樁筒體建造工藝流程如下:

(1) 根據生產圖紙, 筒體結構經過數控下料、 厚板壓力機壓頭、 卷板機卷制、 縱縫焊接成形、 環縫焊接等一系列半自動化流水線作業[14],各自預制形成3 個筒體總段, M1 總段包括DEFG 單管, M2 總段包括BC 單管, M3 總段僅有A 單管。

(2) M3 總段的主要附件為鑄鋼吊耳和剪力板, 結合本研究中的鑄鋼件焊接工藝及控制方法進行預制, 應加強焊前預熱、 坡口加工、 層間溫度、 工藝參數、 焊接操作、 焊后熱處理以及過程檢驗和質量控制。 鑄鋼吊耳預制現場照片如圖4所示。

圖4 鑄鋼吊耳預制現場照片

(3) M1 總段筒體內部縱橫加強框架應單獨預制成片, 注意焊接變形控制。 將預制成片的圓形框架外表面朝下放置在若干預制墊墩上, 吊裝外筒從外部套入圓形筒體板架, 并頂住筒體邊緣蓋板, 完成外筒體和加強框架組對焊接后, 整體翻身并噴涂。 筒體鑄鋼吊耳附件預制現場照片如圖5 所示。

圖5 頂部筒體鑄鋼吊耳附件預制現場照片

(4) M3 總段噴涂后應正立放置, 在此階段進行法蘭組對、 吊點孔機加工, 施工時應與精度控制人員密切配合利用全站儀等全程測量, 保證吊耳鉆孔尺寸, 并進行吸力泵假體預安裝以保證安裝精度, 為海上正式安裝泵體設備做好準備。

(5) M1 總段和M2 總段完成各自組對和焊接接長后, 在總裝場地轉胎上采用橫向吊裝合攏的方式, 逐個完成3 個總段的合攏和精確對位。筒體總段接長現場照片如圖6 所示。

圖6 筒體總段接長現場照片

(6) 第一筒體總段按照結構圖在相應位置開孔, 并處理好對接坡口, 吊裝鑄鋼吊耳和剪力板附件片體, 與筒體外壁組對焊接并做超聲波檢驗。鑄鋼吊耳和剪力板片體附件安裝現場如圖7 所示。

圖7 鑄鋼吊耳和剪力板片體附件安裝照片

(7) 安裝剩余附件, 如錨鏈平臺、 卡錨鏈盤、 貝塔針, 穿連錨鏈, 完善錨樁筒體附件結構。

(8) 系泊錨樁筒體建造完工釋放后, 逐個筒體吊裝運輸到碼頭, 吊裝上駁船, 準備出海。

5 結束語

在帶有鑄鋼吊耳的海洋工程浮式生產儲油平臺錨樁建造工程中, 通過材料對標選材, 開發了相應的鑄鋼焊接工藝及質量控制措施, 并進行了現場焊接應用, 全部錨樁焊接均達到了標準要求。在焊接過程中, 除嚴格控制焊接工藝外, 還要在重要應力結構和型線變化處增加旁站監測環節,合理優化錨樁建造流程工藝, 嚴格控制錨樁吊耳安裝精度, 從而保證錨樁建造成型后的使用壽命。