Fe元素對6063鋁合金擠壓型材表面渣粒的影響①

王澤群,向文杰,張婷蕊,王孟君,潘學著,王 崗

(1.中南大學 材料科學與工程學院,湖南 長沙410083;2.廣亞鋁業有限公司,廣東 佛山528237)

6xxx鋁合金是可熱處理強化的變形鋁合金,具有中等強度、良好熱加工性能、優良耐腐蝕性能以及容易著色的特點,廣泛應用于航天航空、交通運輸以及建筑裝飾等領域[1-3]。工業生產中,半連續鑄造法制備6063鋁合金鑄錠時常使用大量廢鋁,以及熔鑄過程中熔融鋁液接觸鐵質器具,因此合金中不可避免地帶入部分Fe元素,Fe元素含量過高會降低型材陽極氧化后的表面光澤,Fe元素含量變化會導致鋁材出現色差[4]。通常認為鋁合金中的含鐵量對型材表面質量有著重要影響[5-7],但對Fe含量、鑄錠微觀組織與型材表面渣粒三者之間關系的系統研究較少,影響機制尚不清楚。因此,研究6063鋁合金中Fe元素含量對微觀組織、物相組成及型材表面渣粒的影響十分必要。本文針對6063鋁合金型材,在本課題組前期研究均勻化處理對6063鋁合金型材表面渣粒影響的基礎上[8],研究了Fe元素含量對6063鋁合金型材表面渣粒的影響,為進一步改善6063鋁合金型材表面狀態提供理論指導和實驗依據。

1 實 驗

1.1 實驗材料

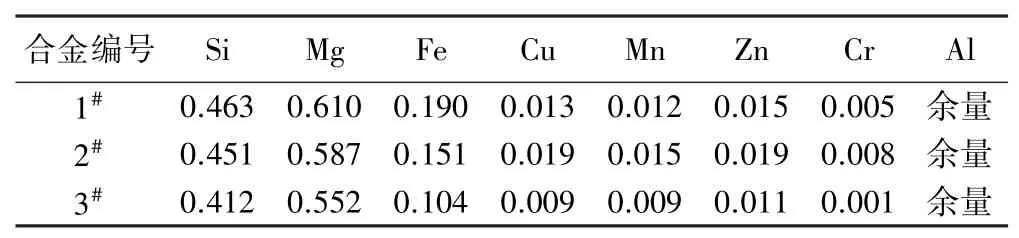

本文所研究的6063鋁合金由廣東佛山某鋁加工廠提供。為探究6063合金中Fe元素含量對型材表面質量的影響,實驗選取不同Fe含量的3爐6063鋁合金進行微觀組織研究與擠壓生產實驗,鋁液成分見表1。采用半連續鑄造法制備鑄錠,制備工序如下:配料、熔煉、扒渣、加鋁硅中間合金和鎂錠、精煉、靜置保溫、鑄造(單級泡沫陶瓷過濾器過濾)。

表1 實驗用6063鋁合金化學成分(質量分數)/%

1.2 均勻化處理及擠壓參數

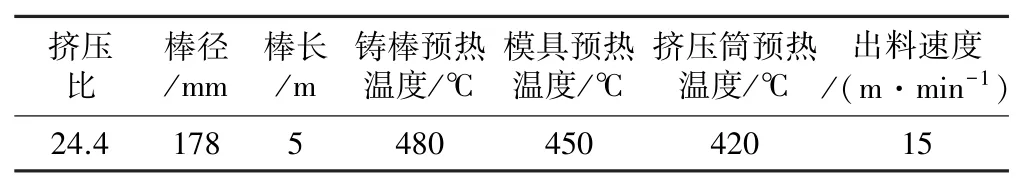

將鑄錠裝入均質爐加熱至570℃后保溫6 h進行均勻化處理,取出轉移至冷卻爐,通過水霧與強風強制冷卻,隨后進行擠壓,擠壓參數如表2所示。

表2 擠壓實驗工藝參數

1.3 實驗設備

采用Quanta-200環掃掃描電鏡(SEM)及EDAX Genesis 2000 X-射線能譜儀(EDS)進行顯微組織觀察及成分分析;采用Rigaku 2500型X射線衍射儀進行物相分析。

2 實驗結果及討論

2.1 型材表面渣粒成分及形貌

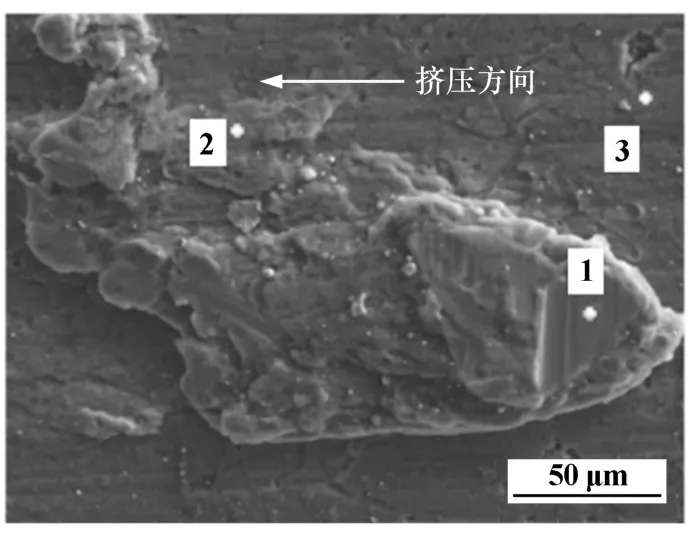

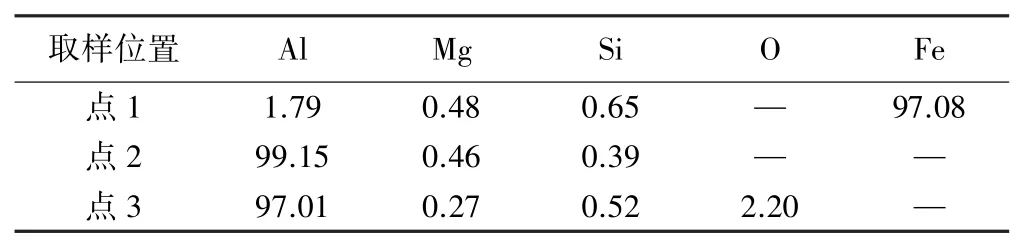

6063型材表面渣粒SEM和EDS分析結果如圖1和表3所示。

圖1 6063鋁合金型材表面渣粒缺陷二次電子像

表3 型材表面渣粒EDS分析結果(質量分數)/%

通過圖1可以看出,渣粒為形狀不規則的金屬瘤狀物,層次感明顯,沿擠壓方向有明顯拖尾痕跡。對標點位置進行EDS分析可知,附著在型材表面上的金屬瘤狀物主要成分是Al和Al2O3夾雜物;瘤狀物上Mg含量相較于型材表面有所提高;部分渣粒區域Fe元素含量高,Fe元素可能來源于模具工作帶。

2.2 Fe元素對鑄錠顯微組織的影響

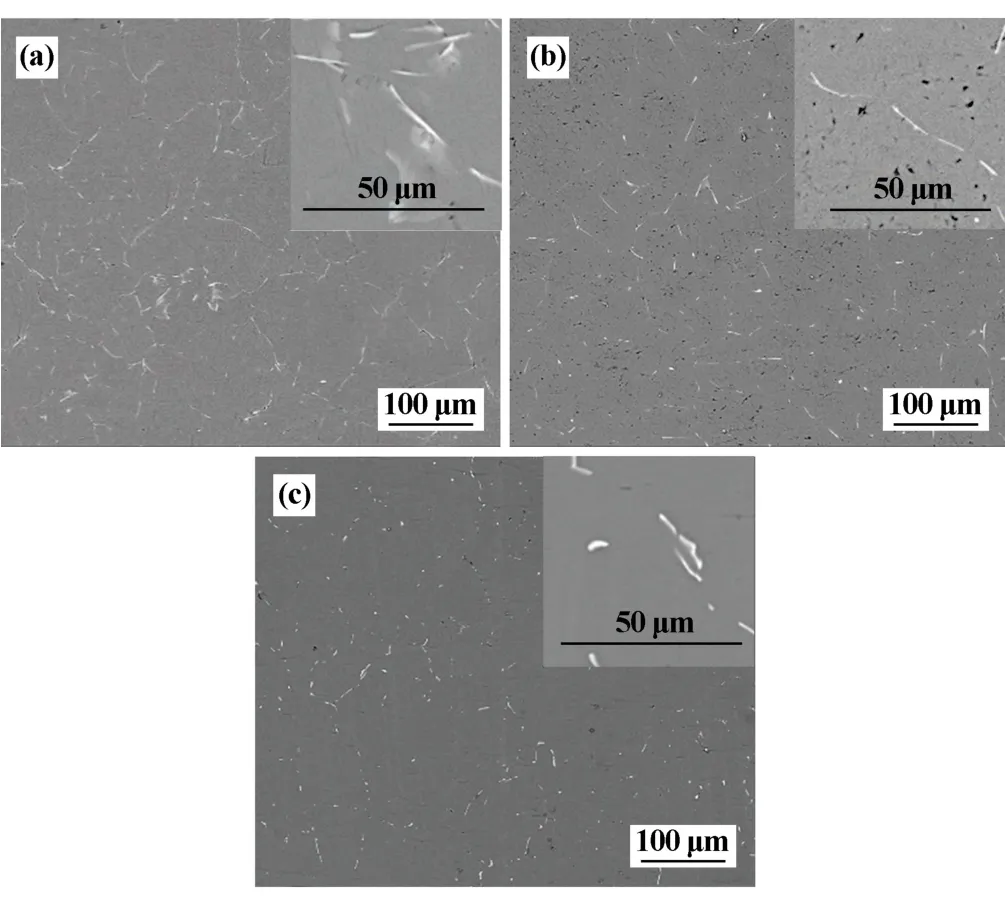

于實驗用擠壓坯料頭部1 000 mm位置的半徑1/2處切割面積為10 mm×10 mm的試樣進行鑄錠顯微組織檢測,不同Fe元素含量的合金經拋光處理后利用掃描電鏡觀察未經腐蝕的鑄態合金的背散射照片見圖2。

圖2 不同含鐵量鑄態合金的背散射電子圖像

由圖2可知,深灰色部分為α-Al基體,基體存在縮孔等鑄造缺陷;鑄態合金晶界間共晶組織呈白色網狀分布。1#合金鑄態組織白色的AlFeSi相呈網狀連續分布于晶界間,嚴重破壞基體的連續性;2#合金共晶組織破碎細化,呈半連續分布在晶界;3#合金AlFeSi雜質相大幅減少,破碎呈鏈狀斷續分布于晶界間,由于AlFeSi相連續性明顯下降,長條狀逐漸呈圓粒狀均勻分布,部分區域難以看清晶界形狀。結合能譜分析結果,鑲嵌于白色相附近形狀不規則的黑色非平衡結晶相為Mg2Si[9]。

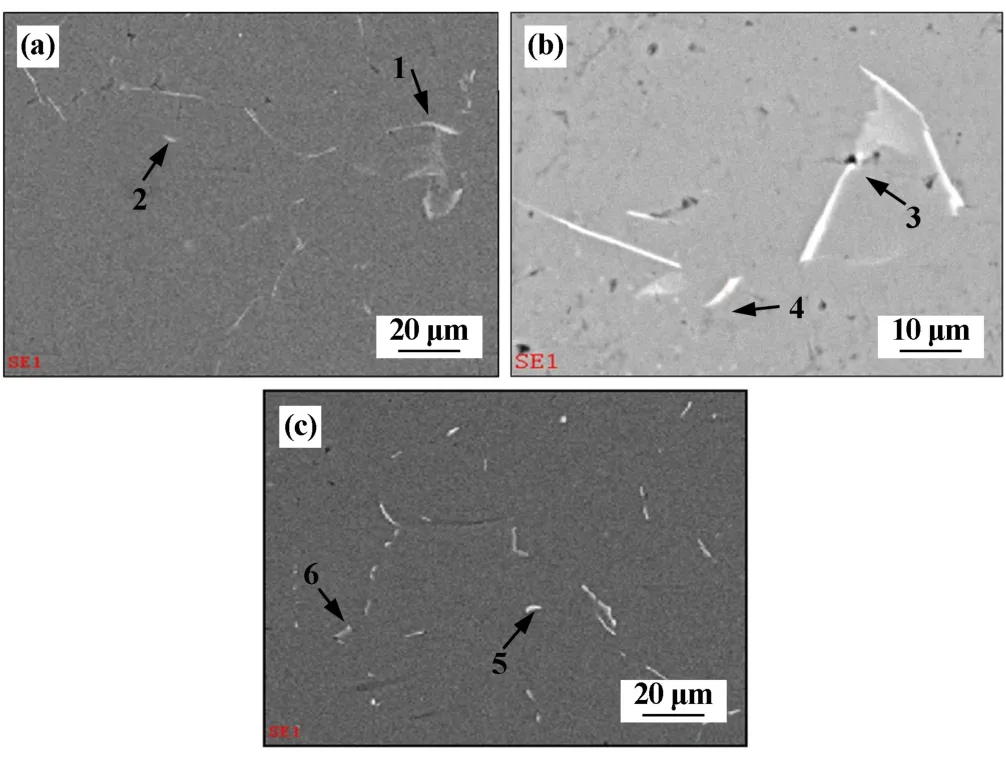

圖3 為不同含鐵量合金組織及能譜分析結果。對圖3標記非平衡共晶組織進行EDS分析,結果如表4所示。結合圖3與表4可知,1#、2#鑄態合金組織中,沿晶界分布的白色針狀相的組成元素里Fe與Si的原子分數之比都近似為1,應為β-AlFeSi相,而3#鑄態合金中除有Fe/Si原子比約為1的針狀相外,還出現了Fe/Si原子比大于2的白色粒狀相,應為α-AlFeSi相[10-11]。分布于晶界間的β-AlFeSi屬單斜晶,呈粗大針狀或片狀,金屬間化合物硬而脆與Al基體之間有明銳的相界,一定范圍內該相含量增加時合金屈服強度略有提高,但合金的塑性與加工性能明顯下降[12],而α-AlFeSi相為體心立方,脆性小,塑性好[13-14],危害性相對較小,但二者與Al基體間的電勢差較大,含量過高時合金易出現點蝕,故為了使擠壓制品獲得良好的性能,應合理控制合金中的富鐵相含量。

圖3 不同含鐵量合金組織及能譜分析

表4 圖3中各特征點EDS分析結果(原子分數)/%

參考Al-Mg-Si及Al-Fe-Si三元系富鋁角相圖,結合文獻[15-17],Al-Mg-Si系合金鑄造冷卻凝固過程中會發生下面反應:

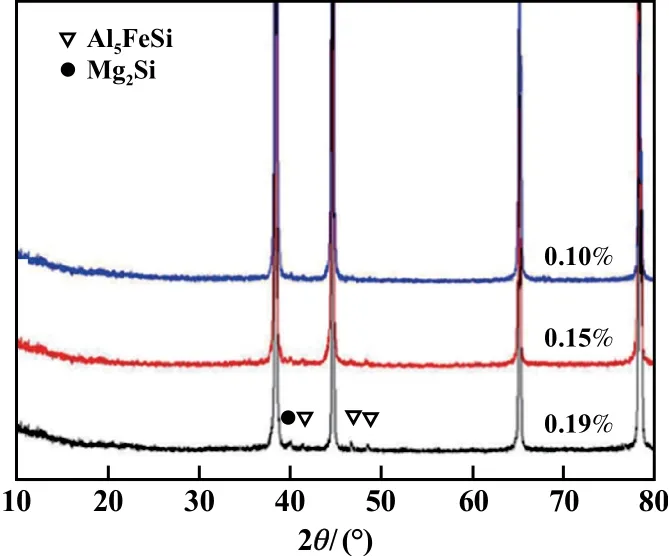

由上述反應可知,生成的α-Al8Fe2Si僅存在極短時間,鑄態6063鋁合金析出相主要包括Mg2Si,β-Al5FeSi以及極少量的α-Al5FeSi和Al(FeMn)Si相;隨著均勻化 進 行,部 分β-Al5FeSi轉 化 成α-Al8Fe2Si,部 分β-Al9Fe2Si2轉化成α-Al(FeMn)Si[18]。對不同鐵含量的鑄態6063鋁合金進行X射線衍射分析以確定合金中的物相組成,結果如圖4所示。2#、3#鑄態合金中含鐵相主要為單斜晶系的β-Al5FeSi相,合金中的β-Al5FeSi會顯著降低合金腐蝕性能[19]。而含鐵量降至0.10%時,受鑄態組織中AlFeSi相含量限制,且合金中Mn含量較低,XRD衍射圖譜中未檢測出對應的衍射峰。

圖4 不同含鐵量鑄態合金X射線衍射分析圖譜

2.3 Fe元素對擠壓型材表面渣粒的影響

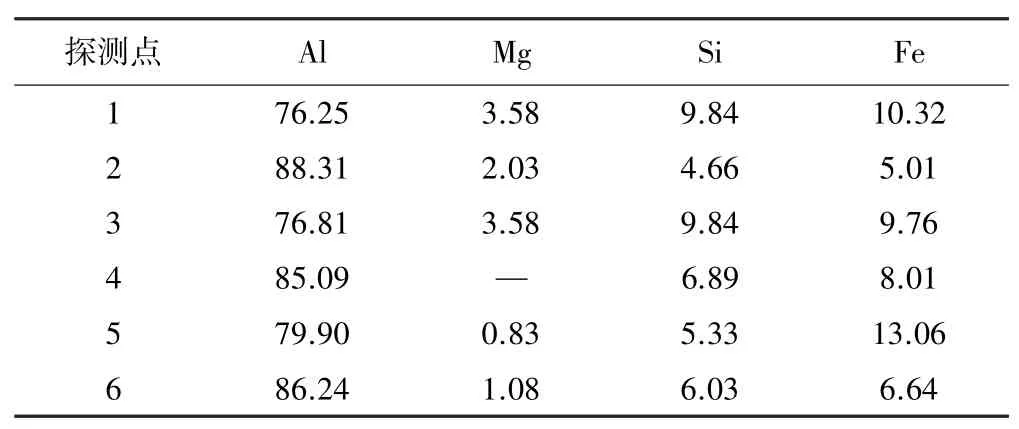

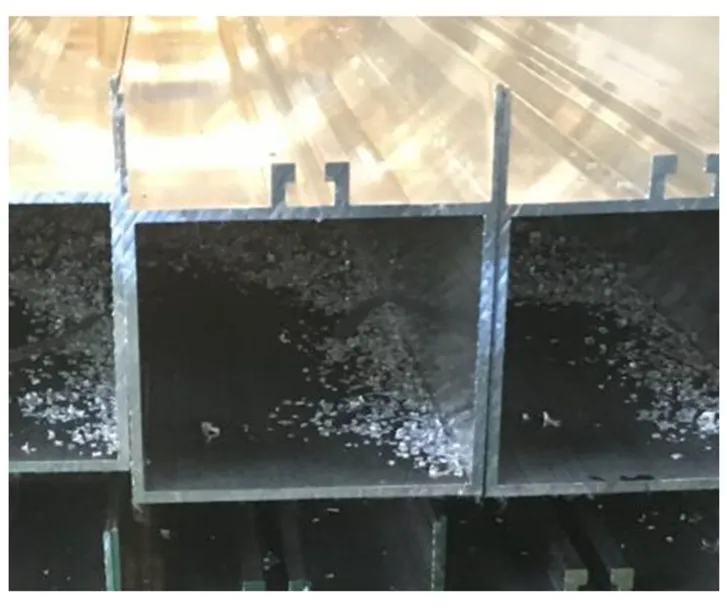

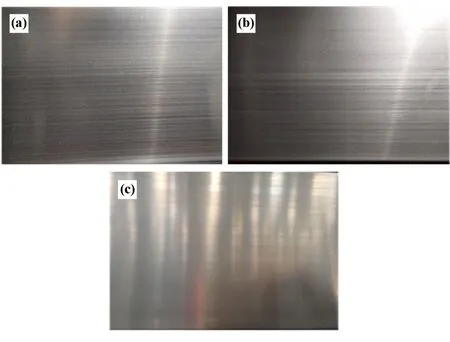

為研究合金中含鐵量對擠壓制品表面質量的影響,采用6063半連續鑄錠進行擠壓生產,將5 m長的鑄棒擠壓前熱剪成數支750 mm長棒材,對比不同含鐵量鑄錠擠出的型材表面質量。為減少生產中其他因素差異對型材表面質量產生不同程度的影響,擠壓過程中盡量保證擠壓工藝參數及工模具狀態一致。型材截面如圖5所示,擠壓制品表面如圖6所示。

圖5 擠壓實驗型材截面圖

圖6 不同含鐵量擠壓制品表面

使用含鐵量較高的1#、2#鑄態合金擠壓生產后,在實驗型材表面都發現了明顯的渣粒,沿與擠壓方向垂直的方向無規律分布,觸摸有明顯手感。1#合金所出擠壓材表面渣粒數量最多且分布最為密集;3#合金擠出的型材表面上很少觀察到渣粒的存在。在相同擠壓工藝參數下隨著Fe元素含量增加,型材表面變得粗糙、金屬光澤降低、表面渣粒數量隨之增多,且沿擠壓方向拖尾痕跡更普遍,渣粒與型材表面的黏附更為緊密。

2.4 渣粒的形成機理

不同含鐵量的6063鑄態合金經過均勻化處理后,β-Al5FeSi相減少,α-Al8FeSi相增加,并且通過實際擠壓驗證,發現Fe元素含量降低,擠壓出的型材表面渣粒明顯減少。已有研究結果表明:常溫下,Fe在Al中的溶解度很低,約為0.05%,基本上所有的Fe元素均以金屬化合物形式存在于基體中,尤其是板條狀金屬化合物,板條狀的β相具有明銳的相界性脆且與基體結合較差,嚴重割裂了金屬基體的連續性[20],對Al-Mg-Si合金的加工性能、使用性能和表面質量均會產生不利影響;而α相為立方結構,具有較緊湊的形狀,與基體結合較好,對合金強度、韌性影響較小,有利于改善鑄錠的熱加工性[10]。渣粒的發生機理主要被認為是擠壓過程中摩擦產生熱量而導致在β-AlFeSi和Mg2Si共存于576℃晶界處的包晶反應,使得晶粒脫落[21]。

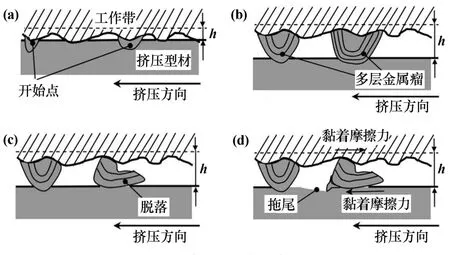

晶間的雜質相熔化,導致部分晶粒從合金基體中脫落,在模具工作帶上形成大小不等的金屬瘤狀物,脫落不斷發生,金屬瘤狀物不斷長大;部分積瘤還能合并其他脫附的積瘤,不斷累積可長大至幾百微米。圖7將渣粒的形成長大過程分成了4個階段,部分晶粒脫落黏附在凹凸不平的工作帶表面,當累積長大到一定臨界值,金屬瘤狀物從工作帶上脫落,附著在型材表面,形成拖尾,積瘤向擠壓方向彎曲[22]。

圖7 渣粒形成的4個階段

Si含量對鑄態合金中AlFeSi相的種類具有重要影響,α-AlFeSi相的原子組成中Fe/Si比值高于組成β-AlFeSi相所需的Fe/Si比值[23]。Fe元素含量較多的6063鋁合金鑄錠中AlFeSi相含量相對較多,但Si元素過剩形成β-AlFeSi相的傾向更大,過剩Si提高了合金中β-AlFeSi相的穩定性。降低Fe元素含量有利于減少合金中β-AlFeSi相的形成,增加了基體連續性,減少型材擠壓過程中表面渣粒的產生。

3 結 論

1)半連續鑄造條件下,6063鋁合金鑄態組織主要由α-Al和AlFeSi相及Mg2Si相構成。β-AlFeSi相呈長條針狀,α-AlFeSi相呈顆粒狀,Mg2Si相形狀不規則、多緊附于β-AlFeSi相附近。

2)6063鑄態合金中含鐵量為0.10%~0.19%時,隨合金中Fe元素含量降低,鑄態組織中非平衡結晶相由連續網狀轉變為斷續鏈狀分布于晶界間,α-AlFeSi相與β-AlFeSi相體積分數之比增加。

3)隨6063鋁合金中Fe元素含量減少,長條狀β-AlFeSi相減少,基體連續性增加,擠壓型材表面渣粒減少。