勻膠鉻板針孔的成因分析與管控研究①

李 偉,余志明,魏秋平,夏 鑫

(1.中南大學 材料科學與工程學院,湖南 長沙410083;2.湖南普照信息材料有限公司,湖南 長沙410205)

現代電子工業飛速發展,光掩模版被廣泛應用于柔性電路板、平板顯示、大規模集成電路等行業。石英玻璃具有超高純度、光透射波長范圍寬、耐熱性強等特點,成為光掩模版基底的最優選擇[1-2]。勻膠鉻板是最常用的一種光掩模基板。金屬鉻具有黏附性良好、硬度較高、電阻率較大、化學穩定性良好等優良性能[3],且當Cr氧化生成CrOxNy膜時,具有較好的機械性能、耐酸性能和熱性能,適合各種干法或濕法刻蝕工藝[4]。鉻膜是勻膠鉻板圖形轉移的載體,鉻膜質量對光掩模版的品質影響巨大。然而,鉻膜會因某些因素出現膜層針孔缺陷[5-6]。本文研究了光掩模基板上針孔缺陷的成因,制定并驗證管控措施,期望提高勻膠鉻板鉻膜品質及產品良率。

1 實 驗

1.1 石英玻璃光掩模基板的制備

使用5009(127 mm×127 mm×2.3 mm)型號方形石英玻璃基片作為襯底,拋光后用十槽槽式超聲清洗機清洗,清洗液為18 MΩ·cm超純水;檢驗合格后,送入臥式直流磁控濺射鍍膜機YF-600進行鍍膜,鍍膜環境為按照美國聯邦標準FS-209E執行建設的100級潔凈廠房,鍍膜機本底真空10-4Pa量級。本次實驗安排了2種膜系,靶材使用純度為99.95%的鉻靶。鍍膜條件見表1。

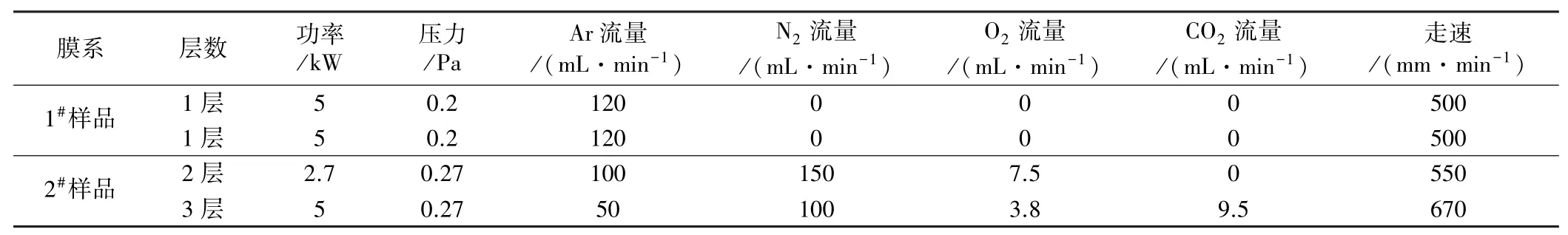

表1 不同膜系的鍍膜條件

1#樣品:利用純氬氣濺射的純金屬鉻膜層,膜層厚度約為120 nm。2#樣品:利用氬氣、氮氣、氧氣、二氧化碳濺射的碳氮氧化鉻膜層,為低反射率膜層,厚度約為110 nm。制作不同膜系樣品是為了探究不同的反應氣體是否會形成不同的缺陷結果。

1.2 石英玻璃光掩模基板的表征

采用肖特基場發射掃描電子顯微鏡(FEI sirion200)觀察2種樣品中的針孔表面及針孔周邊形貌,加速電壓為20 kV,并用安裝在電鏡中的能譜分析(EDS)表征樣品上所選取點的成分,對比針孔周邊與針孔處的成分差異。

2 結果與討論

2.1 形貌和元素分析

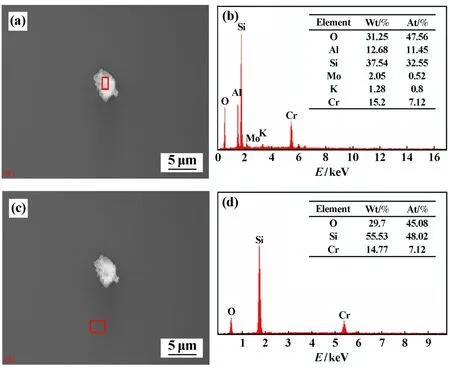

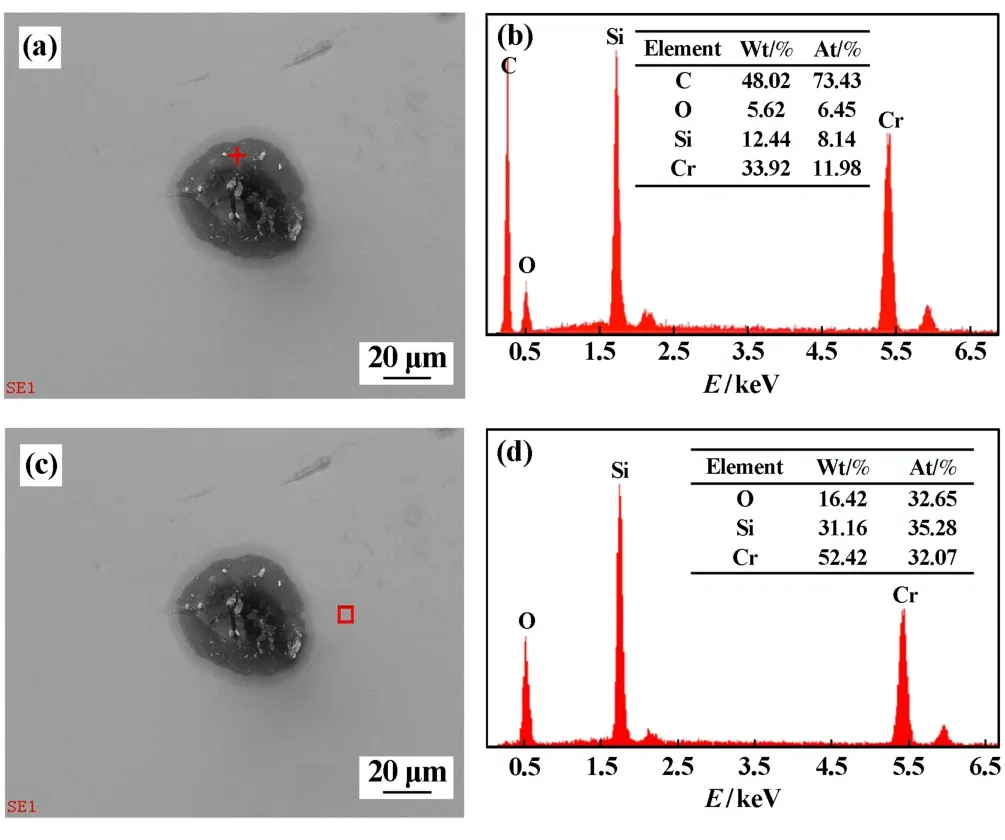

圖1 為1#樣品玻璃基片上示例針孔及針孔周邊的SEM和EDS圖;圖2為2#樣品示例針孔及針孔周邊的SEM和EDS圖。選取1#樣品玻璃基片7片,共獲得有效針孔缺陷47處;選取2#樣品玻璃基片2片,共

圖1 1#樣品玻璃基片上示例針孔及周邊的SEM和EDS圖

圖2 2#樣品玻璃基片上示例針孔及周邊的SEM和EDS圖

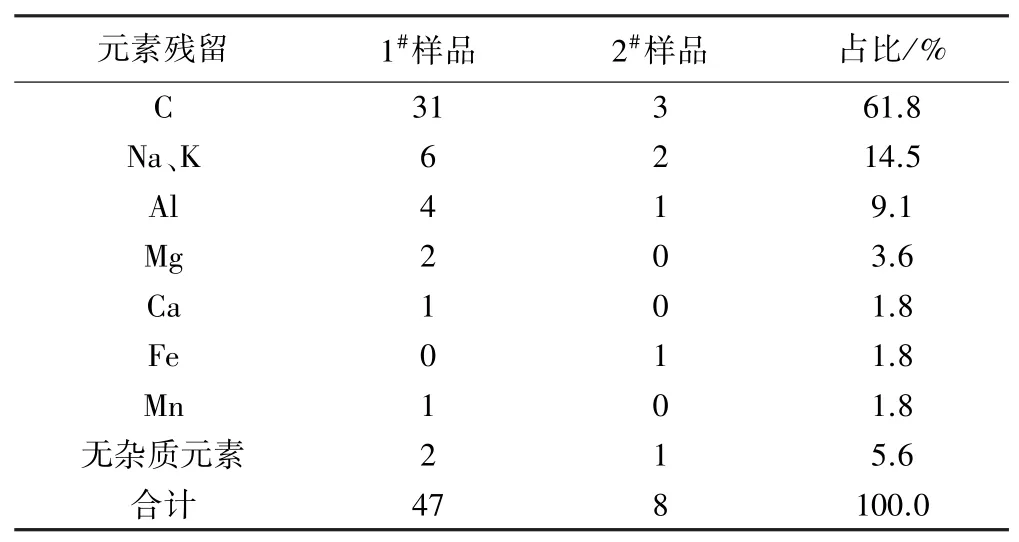

獲得有效針孔缺陷8處。分別對2種樣品的其中一處針孔及其周圍進行SEM和EDS測試。從圖1(a)、(c)可以看出,該針孔為類方形,約3μm×4μm,針孔周邊鉻膜均勻完整;圖1(b)、(d)對比,除純鉻膜下面的石英玻璃Cr、Si、O特征峰,針孔處的EDS圖中有明顯的Al峰以及Mo峰和K峰。從圖2(a)、(c)可以看出,該針孔為圓形,半徑約20μm,針孔周邊鉻膜均勻完整;圖2(b)、(d)對比,除鉻膜與石英玻璃Cr、Si、O特征峰外,針孔處EDS圖中有明顯的C峰。同理,對其余有效針孔也采用相同的分析方法,結果見表2。從表2可知,缺陷產生的影響元素按照出現次數排序前3位依次為C、(Na、K)、Al。1#樣品和2#樣品類型上無本質區別,因統計量不同比例有所差別。

2.2 針孔產生原理分析

本實驗中的石英玻璃勻膠鉻板應用于高精度的集成電路,要求極其嚴苛,按照GB/T 15870—1995標準A級來對標,127 mm的方形質量區勻膠鉻板上不允許存在5μm以上的缺陷,1~5μm的缺陷不能超過3個。結合勻膠鉻板制作流程:拋光-清洗-檢驗-鍍膜-清洗-檢驗-涂膠-前烘,分析鉻膜層上的顆粒缺陷,可以找出針孔產生的原因。人體汗液、唾液等主要對應的雜質元素為K、Na、Cl、Ca,清洗設備里面的細菌主要對應的元素為C[7-8],鍍膜過程中固定基片的夾治具噴砂所用白剛玉砂的殘留主要為Al。

表2 針孔缺陷處EDS檢測元素殘留

2.2.1 生產工藝中針孔缺陷的來源分析

在鍍膜前的工序以及鍍膜過程中都有可能引入顆粒和污漬導致針孔的產生[9],例如拋光后玻璃表面清洗殘留的顆粒,生產傳遞過程中操作人員的汗液、唾液,以及直流磁控濺射過程中夾治具噴砂后未徹底洗凈的白剛玉砂脫落、堆積在周邊擋板上的鉻膜層達到一定厚度后應力導致的膜層脫落、夾具與鍍膜機導軌摩擦產生的金屬顆粒[10-11]、清洗機中的細菌等。鍍膜前清洗設備使用年限長,很多管路設計復雜無法拆卸,形成很多清潔死角,極易滋生細菌。當槽體進行內循環生產時,管路中的細菌將會循環到槽體中,黏附到玻璃襯底上,并在襯底上生長。

2.2.2 雜質導致針孔產生的原理分析

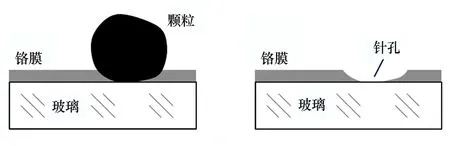

圖3 為針孔的形成過程。石英玻璃基片經過拋光后,其表面清潔度對鍍膜工藝有巨大影響。經精細拋光后的石英玻璃,表面看似平整光滑,但從微觀的角度,表面存在大量硅氧懸掛鍵,這些不飽和的化學斷鍵,化學活性大,處于不穩定的狀態,極易吸附環境中的粉塵顆粒、細菌等雜質。在玻璃基片鍍膜過程中存在的雜質會阻擋濺射過程中鉻膜的沉積,在膜層和基片之間產生隔離,沉積結束后,真空腔室破真空時氣流沖刷或其他清洗過程,會導致雜質脫落出現針孔。雜質大小決定了針孔大小[12-13]。此外,基片上存在油污漬也會使薄膜和基片之間黏附力小,膜層容易脫落形成針孔。

圖3 雜質脫落后鉻膜形成針孔示意

2.3 管控措施與效果

2.3.1 管控措施

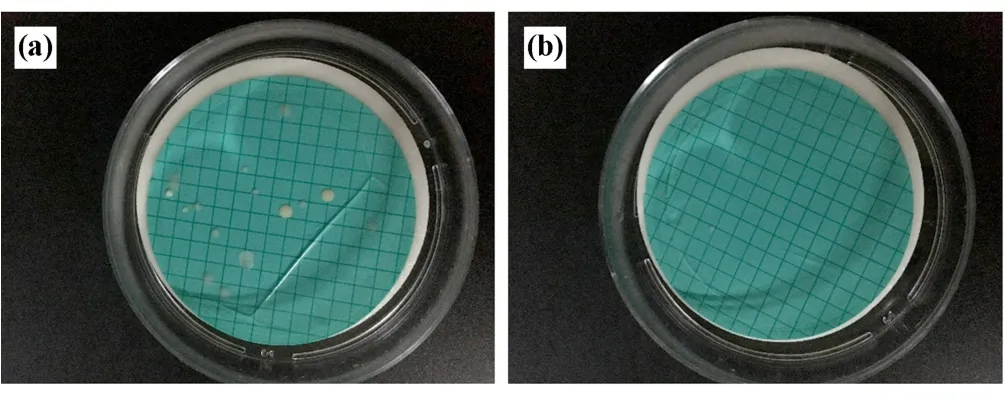

對于清洗機中的細菌,主要管控措施是:定期添加3%H2O2泡槽4 h,抑制或減少細菌的產生。通過細菌培養皿對槽體內水進行抽樣、培養,可有效監測槽體內的細菌情況,如圖4所示。直接從清洗機中取出來的液體經過恒溫恒濕箱中培養24 h有明顯的菌落存在;經過3%H2O2泡槽4 h之后取出的液體在同樣培養條件下未產生細菌。

圖4 從清洗機取液的細菌培養對比圖

汗液、唾液等的管控措施:針對每個獨立凈房人數、行為規范、穿戴規范等制定更加科學規范的凈房管理制度,如將潔凈服樣式由前開式改為側開式,避免拉鏈損壞或工作過程中的無意扯開,造成鼻孔、口腔甚至下巴露出的情況發生,并將潔凈服清洗頻率由4天1次改為2天1次。

另外,在長期濺射環境下,靶周邊位置及夾治具會沉積較多的鉻膜,當積累到一定厚度時會因應力影響而脫落,所以需要定期進行噴砂處理。因靶周邊的防著板及夾治具結構復雜,其部分位置易藏污納垢,噴砂后若清理不到位,白玉剛砂則會在整個濺射過程中不停掉落,成為針孔缺陷的來源。因此,在噴砂后應及時清洗防著板及夾治具,特別要重點清洗無法拆卸且結構復雜的部件,并對即將裝上鍍膜機的防著板及夾治具進行嚴格檢查,根據膜層脫落時間制定合理的噴砂周期,避免掉落顆粒影響膜層質量。

2.3.2 管控效果

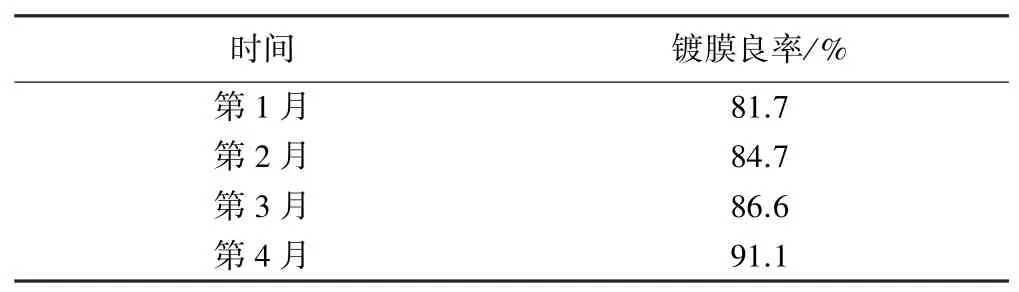

嚴格按照以上措施進行管控后,連續跟蹤4個月生產的鉻膜質量,其良率變化如表3所示。從表3可以看出,經過4個月的管控后鍍膜良率提升約10%,取得良好效果。

表3 實施管控后連續4個月的針孔良率情況

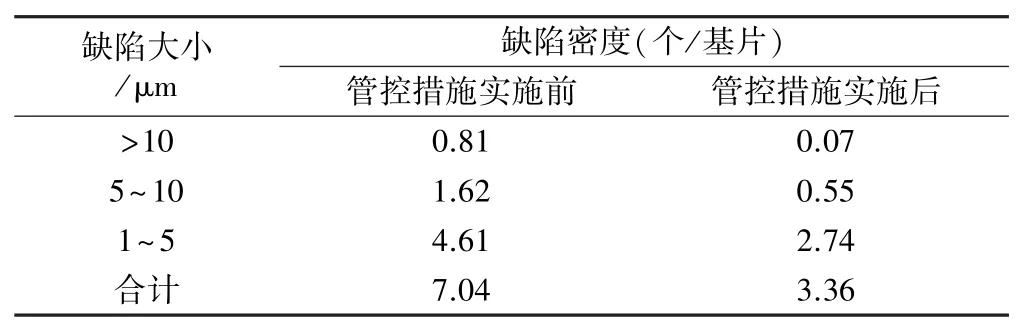

表4 為石英玻璃5009光掩模管控前后的缺陷密度統計表。從表4可看出,實施一系列鉻膜針孔管控措施后,生產的光掩模基本不存在大于10μm的針孔,小尺寸針孔數量大幅降低。

表4 鉻膜針孔管控前后石英玻璃5009光掩模的平均缺陷密度

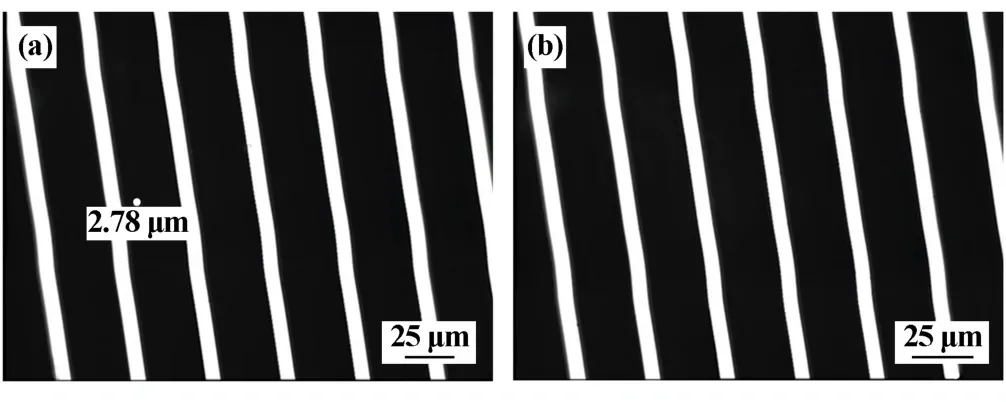

圖5 為鉻膜針孔管控措施實施前后制備的光掩模對比圖。未實施針孔管控措施前存在一處針孔(2.78 μm);實施針孔管控措施4個月后視野內無針孔,表明管控效果良好,光掩模的質量得到改善。

圖5 鉻膜針孔管控前后制備的光掩模對比圖

3 結 論

1)在GB/T 15870—1995標準A級別下,對鉻膜和低反鉻膜的膜層針孔分析得知:膜系對此等級針孔的影響不大。

2)在鉻膜生產過程中針孔缺陷的宏觀影響因素主要有:清洗機內細菌黏附,操作人員的汗液、唾液黏附和鍍膜過程中腔體內防著板及夾治具金剛砂脫落。

3)對清洗機進行H2O2泡槽處理、規范操作流程、加強鍍膜設備的腔體衛生維護,連續4個月實施管控措施后,鍍膜針孔平均密度由7.04個/片減少到3.36個/片,鍍膜良率提升10%,該管控措施大幅減少了光掩模成品的缺陷,提高了光掩模質量。