銅電解液含鉍復鹽沉淀法脫砷新工藝研究①

黃志華,金 凱,安登極,孫 欣,袁文彬,覃文慶,張雁生

(1.中南大學資源加工與生物工程學院,湖南長沙410083;2.紫金礦業集團股份有限公司,福建上杭364200;3.長沙礦冶研究院有限責任公司,湖南長沙410012)

銅陽極板中的砷、銻、鉍等雜質在電解過程中溶解進入銅電解液[1]。由于這些雜質的析出電位與銅的析出電位相近,當電解液中的砷、銻、鉍累積到一定濃度時,會與銅一起在陰極析出,影響陰極產品的質量[2-5]。為了維持銅電解過程正常穩定,保證陰極銅的純度,需及時對電解液進行開路凈化。目前,銅冶煉電解廠普遍采用誘導法脫銅脫砷技術,實現電解液凈化回用[6-10],但該方法存在能耗高、易產生劇毒砷化氫(H3As)氣體、脫砷產物含銅高、需返回熔煉回收等問題,造成系統內砷循環累積嚴重,作業成本居高不下[11-13]。

本文針對目前銅電解精煉過程中砷脫除效率低的問題,開發了復鹽沉淀劑,建立了復鹽沉淀新工藝,該工藝在不改變現行工藝路線的前提下,實現砷的安全、高效開路沉淀脫除,顯著提高砷脫除率,保證電解廢液的高效凈化回用,穩定銅電解精煉指標。

1 試 驗

1.1 試驗樣品

試驗樣品取自福建某銅冶煉廠電解工段銅電解槽,其主要成分見表1。

表1 銅電解液成分/(g·L-1)

1.2 試驗藥劑和裝備

試驗藥劑:以分析純鉍鹽(氧化鉍、硫酸鉍、硝酸鉍、氫氧化鉍等)合成的含鉍復鹽沉淀劑,分析純NaOH(純度大于99%),分析純Ca(OH)2(純度大于99%)。

試驗裝備:ZNHW-Ⅱ型智能恒溫電熱套,Lab2015型蠕動泵和DGS-Ⅰ型原子發射光譜儀。

1.3 試驗原理

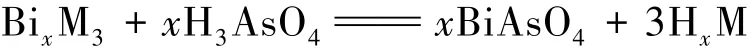

沉砷:采用鉍鹽沉砷主要基于在酸性溶液中鉍和砷相互反應發生共沉淀的原理,其反應式為:

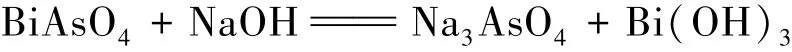

脫附(堿浸):吸附砷的沉淀劑再生過程就是使砷脫附的過程,其反應方程式為:

脫附得到的Bi(OH)3再經復合轉型再生后循環使用。

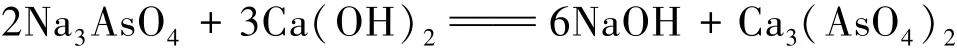

苛化:為了降低苛性鈉使用量,堿浸脫砷液以熟石灰苛化,其反應方程式為:

1.4 試驗流程及方法

采用化學沉淀法脫砷,以含鉍復鹽作沉淀劑預先脫除電解液中的部分砷,以匹配現行電解液凈化工藝,使凈化液尾液中砷含量達到標準,工藝流程見圖1。

圖1 復鹽沉砷工藝流程

1)復鹽沉砷。采用含鉍復鹽作為沉淀劑,加入至一定體積銅電解液中,控制反應溫度,調整攪拌速度250 r/min,反應一定時間,進行固液分離。探索沉淀劑用量、溫度、時間等關鍵參數對砷沉淀效果的影響,選擇適宜路線和條件。

2)沉淀渣堿浸脫砷。經過沉淀,電解液中的砷以共沉淀形式富集于沉淀渣中,采用氫氧化鈉浸出沉淀渣中的砷。按特定液固比稱取(量取)一定量沉淀渣和堿液,在特定溫度條件下,控制攪拌速度250 r/min,攪拌反應一定時間,進行固液分離。考察氫氧化鈉濃度、液固比、溫度、時間等條件對砷脫除率的影響。

3)復鹽再生循環利用。沉淀渣通過堿浸脫砷,獲得含砷浸出液,同時進行沉淀劑分離再生,再生沉淀劑返回電解液沉砷工段,進行循環使用,考察循環次數對沉砷效果的影響。

4)苛化。以氫氧化鈣作苛化劑,投加至一定量堿浸液中,在特定溫度條件下,控制攪拌速度250 r/min,攪拌反應一定時間,進行固液分離。探索熟石灰用量、溫度、時間等關鍵參數對砷沉淀和堿回收效果的影響。

2 結果與討論

2.1 脫砷試驗探索

2.1.1 沉淀劑用量的影響

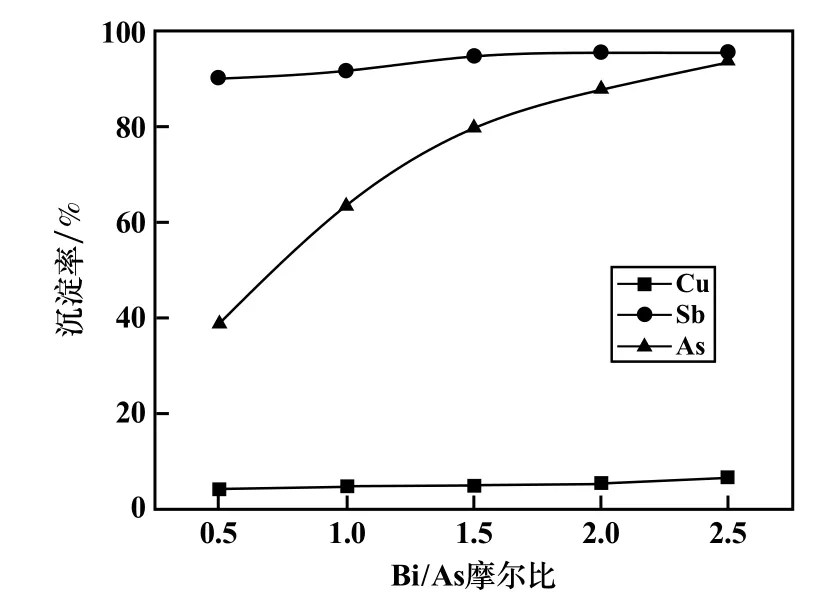

針對銅電解液,選用含鉍復鹽作為脫砷沉淀試劑,控制溫度55℃、反應時間30 min,通過改變Bi/As摩爾比進行了復鹽加入量條件試驗,結果如圖1所示。由圖1可知,隨著沉淀劑用量增加,砷、銻沉淀率逐漸增大,但當溶液中砷濃度降至一定濃度(5 g/L左右)時,溶液中鉍濃度逐漸增加。綜合評估砷的沉淀效率與鉍濃度帶來的不利影響,適宜的含鉍復鹽沉淀劑用量為Bi/As摩爾比1∶1。溶液中剩余的砷可通過現行的誘導脫砷法進行脫除,引入的鉍一并在誘導脫砷工序脫除。

圖2 沉淀劑加入量對沉淀率的影響

2.1.2 反應溫度的影響

Bi/As摩爾比1∶1,其他條件不變,反應溫度對沉淀率的影響如圖3所示。結果顯示,隨著反應溫度升高,砷、銻沉淀率均呈上升趨勢;溫度升至55℃以后,繼續升高溫度,砷沉淀率提高幅度變化不大,說明沉淀脫砷反應溫度以55℃為宜。

圖3 反應溫度對沉淀率的影響

2.1.3 反應時間的影響

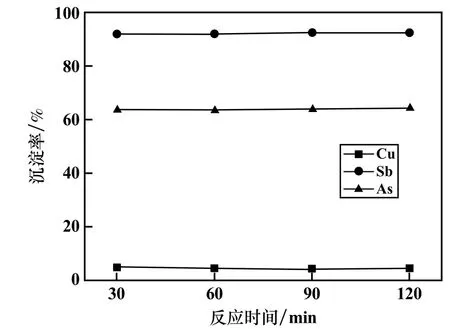

反應溫度55℃,其他條件不變,反應時間對電解液中雜質沉淀效率的影響如圖4所示。由圖4可知,沉淀反應30 min后雜質沉淀率趨于穩定,因此,選擇沉砷反應時間為30 min。

圖4 反應時間對沉淀率的影響

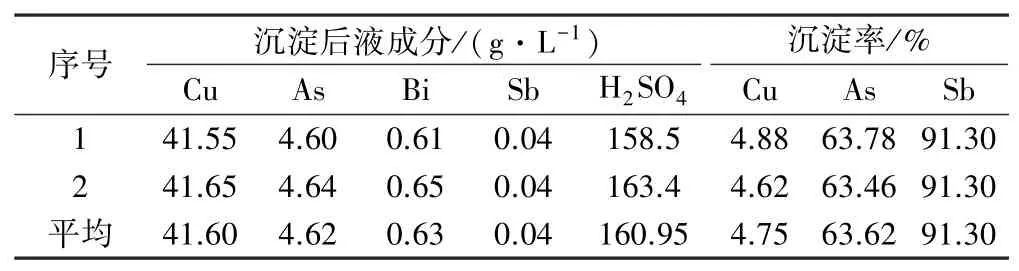

2.1.4 綜合實驗

選用含鉍復鹽作為脫砷沉淀試劑、用量為Bi/As摩爾比1∶1,反應溫度55℃,攪拌反應30 min,進行2組平行試驗,結果見表2。由表2可知,綜合實驗條件下,電解液中雜質元素砷、銻沉淀率平均分別為63.62%和91.30%,砷含量從12.9 g/L降至4.62 g/L,鉍含量由0.47 g/L升至0.63 g/L,銅沉淀率為4.75%。

表2 綜合試驗結果

2.2 沉淀渣堿浸脫砷

2.2.1 NaOH濃度的影響

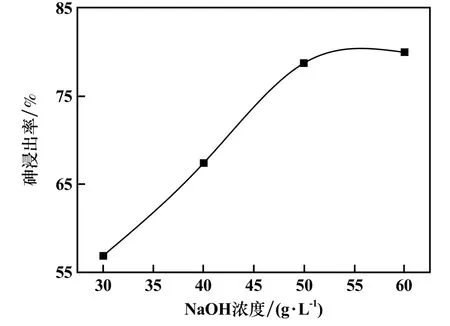

針對沉淀渣,進行堿浸脫砷,沉淀劑再生回收,循環利用。在液固比5∶1、溫度80℃、時間0.5 h條件下,NaOH濃度對砷浸出率的影響見圖5。由圖5可知,隨著NaOH濃度升高,砷浸出率呈逐漸上升趨勢,當NaOH濃度超過50 g/L后,砷浸出率變化不大。故合適的NaOH濃度為50 g/L。

圖5 NaOH濃度對砷浸出率的影響

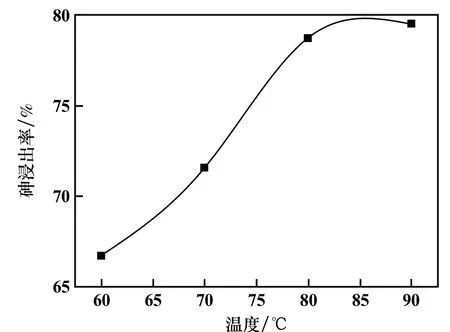

2.2.2 溫度的影響

在液固比5∶1、NaOH濃度50 g/L、時間0.5 h條件下,溫度對砷浸出率的影響見圖6。由圖6可知,隨著溫度升高,砷浸出率呈逐漸上升趨勢,當溫度超過80℃后,砷浸出率變化不大,因此,合適的溫度為80℃。

圖6 溫度對砷浸出率的影響

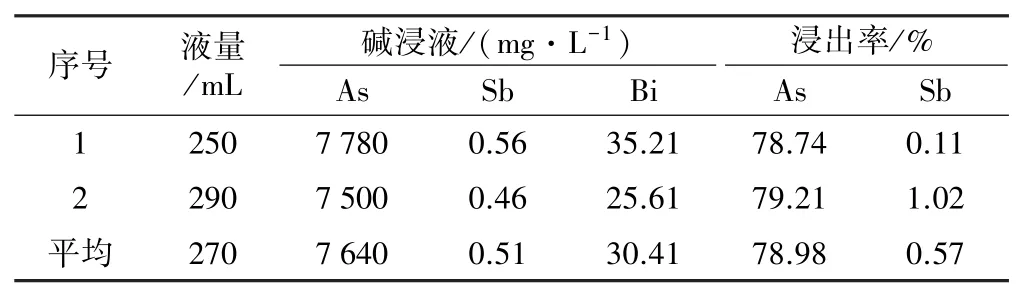

2.2.3 綜合試驗

堿浸優化條件為:NaOH濃度50 g/L、液固比5∶1、溫度80℃、時間0.5 h,在該條件下進行了綜合試驗,結果如表3所示。由表3可知,經過堿浸,沉淀渣中砷浸出率可達78.98%,堿浸液中砷濃度可達7.64 g/L,后續可以通過苛化使砷沉淀進入渣中開路,溶液返回堿浸脫砷。

表3 堿浸再生試驗結果

2.3 沉淀劑循環使用

為考察含鉍復鹽沉淀劑的循環使用性能,開展了沉淀劑循環使用次數對沉淀效果的影響試驗,試驗條件:復鹽加入量為Bi/As摩爾比1∶1、溫度55℃、攪拌反應30 min,結果見圖7。由圖7可知,沉淀劑經過再生后返回沉淀反應,砷和銻沉淀率呈小幅下降趨勢。經沉淀-再生-再沉淀循環反應6次后,砷沉淀率仍保持在62.24%,沉淀后溶液砷含量降為4.87 g/L,與首次沉淀后溶液中殘余砷濃度4.62 g/L差別不大,可見復鹽沉淀劑具有良好的再生性能。

圖7 循環次數對沉淀率的影響

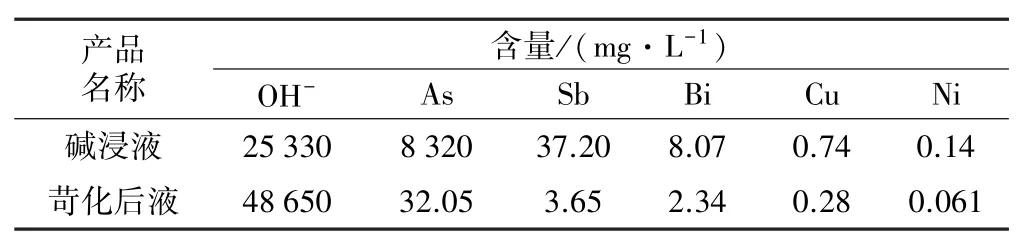

2.4 堿浸液苛化回用

為了減少氫氧化鈉消耗并有效固化砷,針對復鹽沉淀劑堿浸出液進行苛化,采用兩倍于理論用量的熟石灰于80℃下苛化1 h,結果如表4所示。由表4可知,堿浸液經苛化后,砷以砷酸鈣形態富集于苛化渣中,溶液中砷含量由8.32 g/L降至32.05 mg/L,砷沉淀率為99.61%,其他元素含量也有不同幅度降低;采用熟石灰苛化,能使溶液堿度(OH-)由25.33 g/L提高至48.65 g/L(堿浸添加的NaOH濃度為50 g/L),經過一次堿浸-苛化,NaOH損失率為2.7%。

表4 富砷堿液苛化試驗結果

3 結 論

針對目前銅電解精煉過程中采用誘導法脫除雜質元素砷產能不足、脫除率低的問題,開發了銅電解液含鉍復鹽沉淀法砷脫除新工藝,可實現砷的高效脫除和沉淀劑的循環使用,運行成本顯著降低。

1)銅電解液復鹽脫砷優化條件為:含鉍復鹽加入量為Bi/As摩爾比1∶1,溫度55℃,攪拌反應時間30 min。該條件下電解液中銅、砷、銻沉淀率分別為4.75%、63.62%和91.30%,砷含量從12.9 g/L降至4.62 g/L,引入的少量鉍離子可于誘導凈化時進一步脫除。

2)含砷沉淀渣經堿浸后,砷浸出率可達78.98%,脫砷沉淀劑可直接返回循環使用;堿浸液經石灰苛化后可有效減少氫氧化鈉耗量,經過一次堿浸-苛化,NaOH損失率為2.7%;砷以砷酸鈣形態富集進入苛化渣中。

3)開發了含鉍復鹽沉淀法除砷新工藝,創新性采用部分脫砷得思路,不改變電解液體系和作業流程,未引入多余雜質,為電解液中砷的安全、高效開路脫除提供新方案。