共軌系統油軌分段加熱分段擠壓成形工藝研究

文/莊曉偉·江蘇龍城精鍛集團有限公司

楊程·西安建筑科技大學

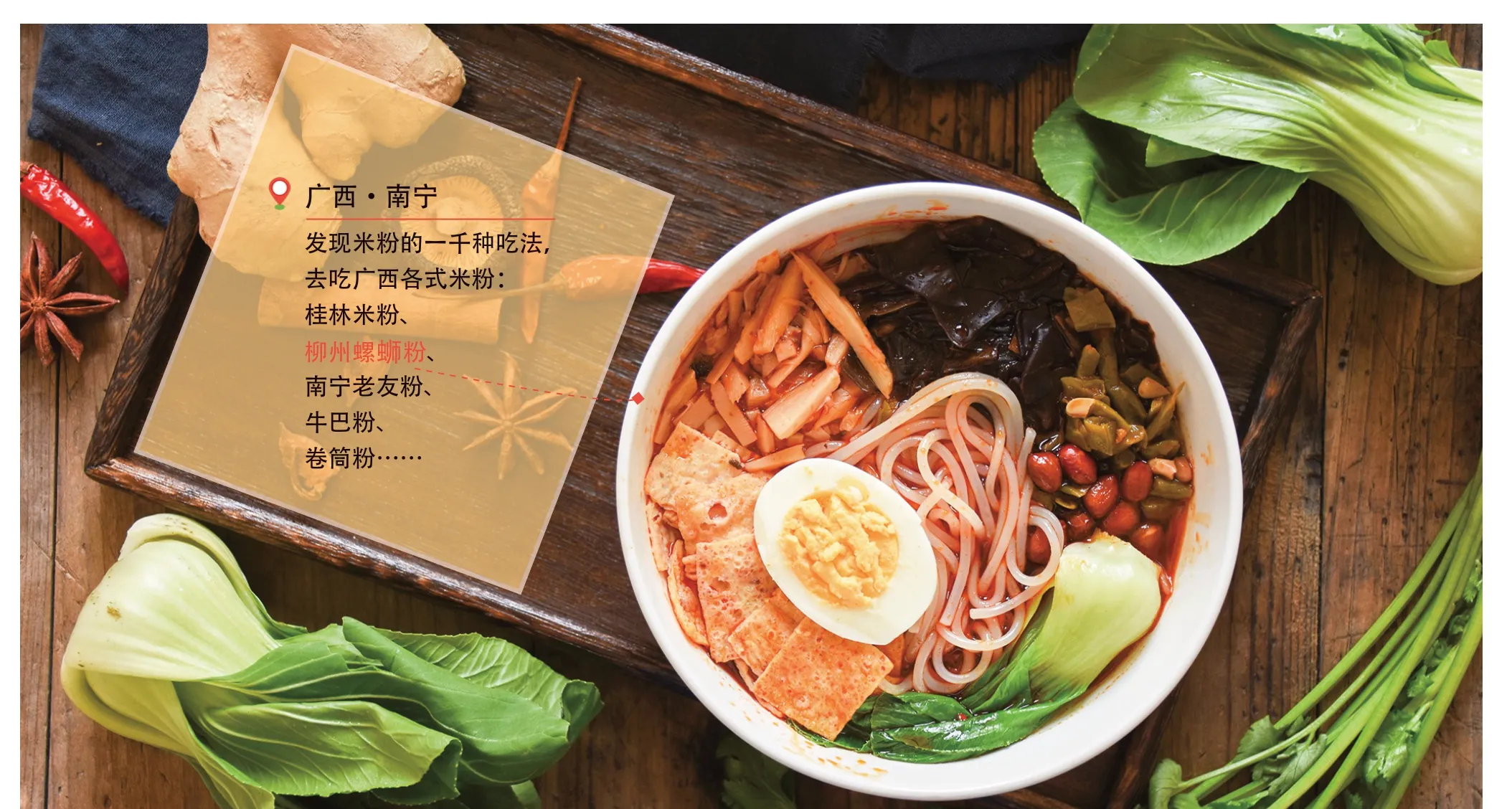

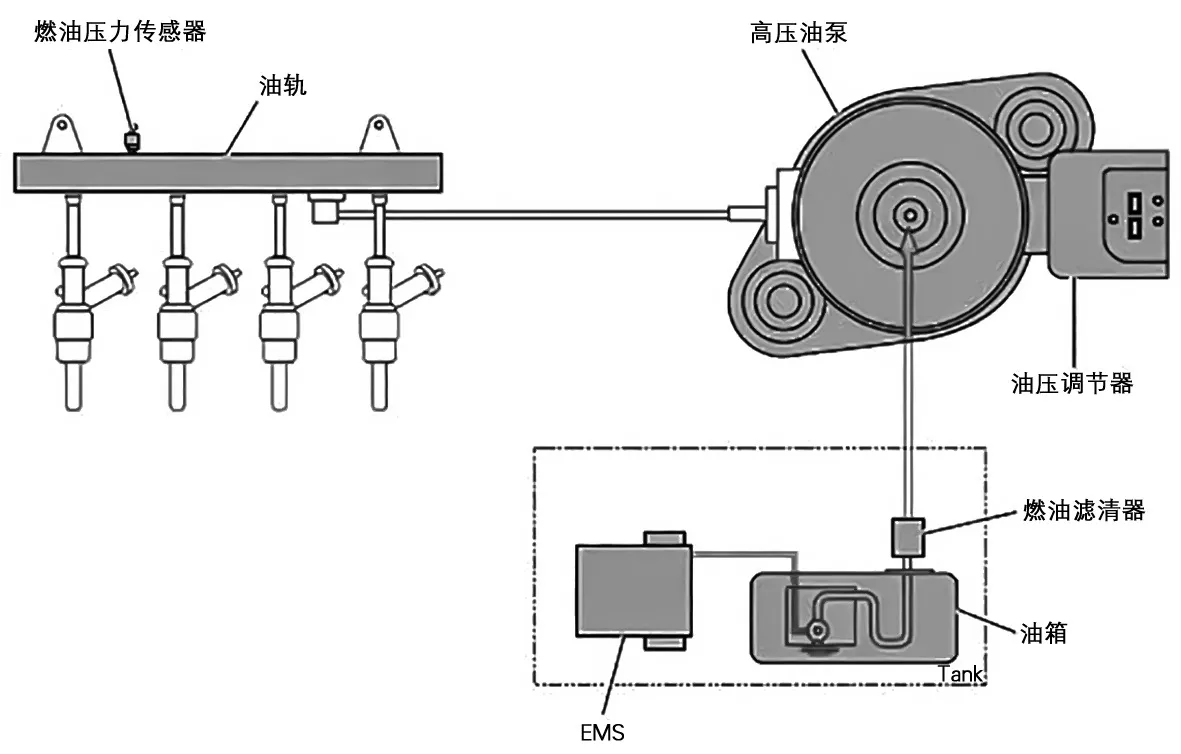

高壓共軌系統可實現壓力可調、獨立控制噴油正時、噴油速率變化和噴油量,其控制精度高,高壓油路中不會出現氣泡和殘壓為零的現象,可提高燃油效率和降低排放,在國家相關節能降耗的產業政策指引下,應用越來越廣泛,高壓共軌系統如圖1 所示。

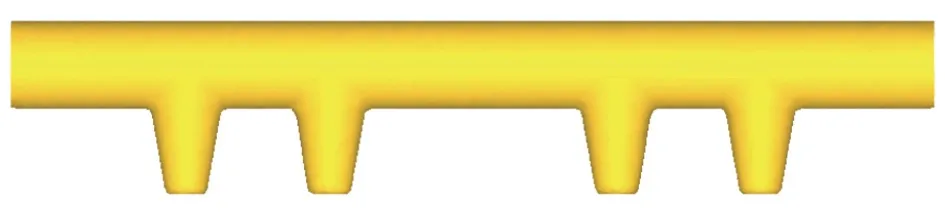

油軌在高壓共軌系統中屬于關鍵零部件,因其具有復雜枝杈類形狀,導致生產難度較高。傳統的油軌一般采用開式模鍛制坯,然后機加工內孔的方式獲得,存在著加工余量大、原材料浪費嚴重,工序多、生產效率低下,切邊時金屬流線被切斷破壞組織的完整性,力學性能難以保證等問題,油軌鍛件如圖2 所示。

圖1 高壓共軌系統

隨著汽車提升燃油效率和降低排放的要求越發嚴格,油軌需要承受越來越高的內壓,對其性能提出了更高的要求。采用閉式熱擠壓的方法能很好地避免上述問題,閉式熱擠壓時金屬處于三向壓應力狀態下,成形件具有金屬流線完整、力學性能好,不需要切邊等工序、節約原材料,成形工序少、生產效率高等優點。但是閉式熱擠壓油軌時,由于坯料鐓粗貼模,金屬沿軸向流動距離長,摩擦力大,導致四個枝杈模腔難以充滿,尤其是中間的兩個枝杈。即使采用多步成形,由于摩擦和溫度下降等導致坯料流動困難,也不能充滿模腔。且擠壓沖頭如長時間和高溫坯料接觸,溫度升高會導致其強度大幅下降。

圖2 油軌鍛件

工藝規劃

為實現多枝杈油軌的閉式擠壓成形,本文設想了局部加熱+兩步擠壓成形的工藝。

第一步,對需要變形的中部進行加熱,然后將坯料放入預鍛模中擠壓,和擠壓沖頭接觸的坯料溫度較低,成形初期難以發生鐓粗,變形只集中在中部需要充填的部位,完成中間枝杈的成形。由于成形時只有中部的坯料貼模,坯料流長減少,摩擦阻力大幅下降,有利于材料流動和中間型腔的充填,成形載荷也大幅下降。

第二步,將預鍛件取出,對兩端需要變形的區域進行加熱,然后放入終鍛模腔中,完成兩端枝杈的成形。此時變形只集中在兩端需要充填的部位,中間已變形區基本不產生變形,這樣終鍛時摩擦阻力也大幅下降,坯料經再次加熱后流動性好,利于兩端型腔的充填。

工藝驗證

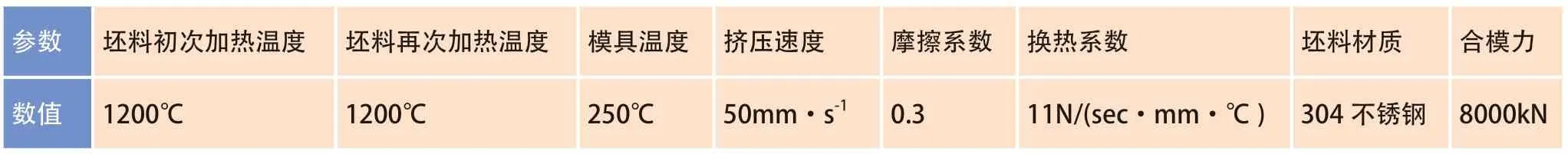

為驗證該設想,采用有限元方法對四個工序進行模擬,分別為:加熱坯料中部、預鍛(完成中部型腔充填)、兩端加熱、終鍛(完成兩端型腔充填)。模擬工藝參數如表1 所示。

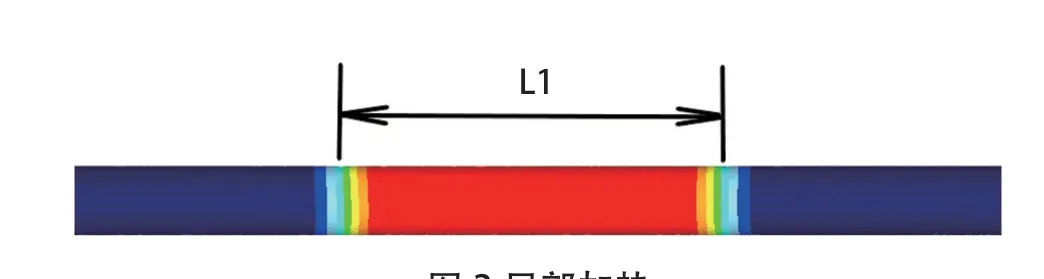

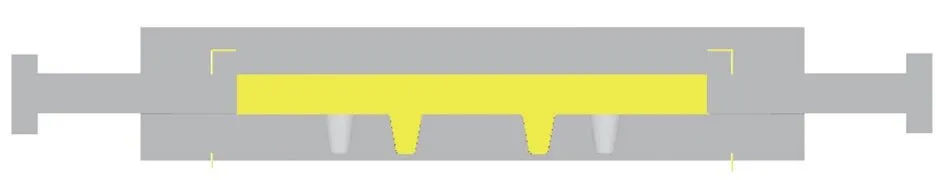

工序一:將坯料中部區域進行感應加熱,如圖3所示,將坯料中部溫度加熱至始鍛溫度并均溫一定時間,加熱區域長度L1 由需要變形的金屬體積計算獲得。

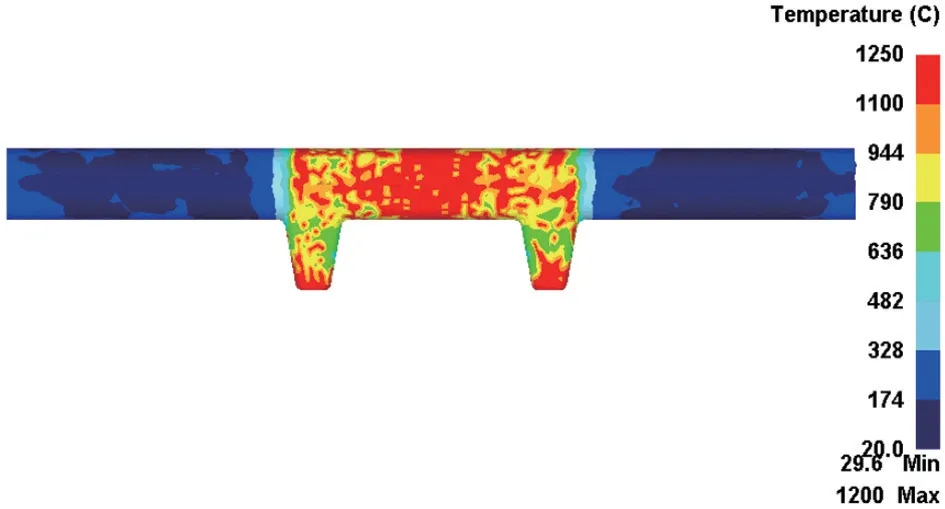

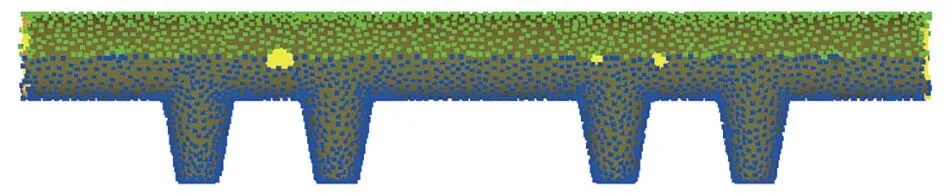

工序二:預鍛,如圖4 所示,將中部加熱好的坯料放置在預鍛下模上,預鍛上模和預鍛下模合模并保持一定的合模力,防止坯料擠入預鍛上模和預鍛下模的間隙中。左右沖頭同時以相同的速度擠壓坯料,變形發生在坯料加熱的中部,流入預鍛下模的中間模腔中,直至充滿中間模腔。圖5 為預鍛完成后坯料的貼模情況,從圖中可見中間型腔部位已完全充滿,而兩端還有大量未貼模部位,可有效減少摩擦。預鍛完成后,預鍛上模打開,將預鍛件從預鍛下模中頂出,獲得如圖6 所示的預鍛件,可見中部溫度較高,在1200℃左右,而兩端仍然維持在低于328℃的低溫。

圖3 局部加熱

圖4 預鍛

圖5 預鍛貼模

表1 模擬工藝參數

圖6 預鍛件溫度

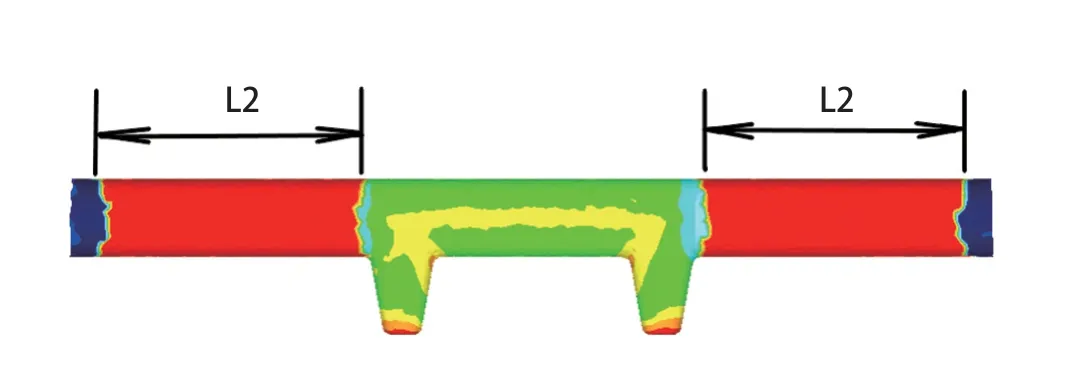

工序三:加熱預鍛件的兩端變形區。根據鍛件兩端枝杈位置,對預鍛件的兩端變形區進行局部加熱,如圖7 所示。將預鍛件兩端變形區加熱至始鍛溫度并均溫一定時間,加熱區域長度L2 由需要變形的金屬體積計算獲得。

圖7 預鍛件加熱兩端示意圖

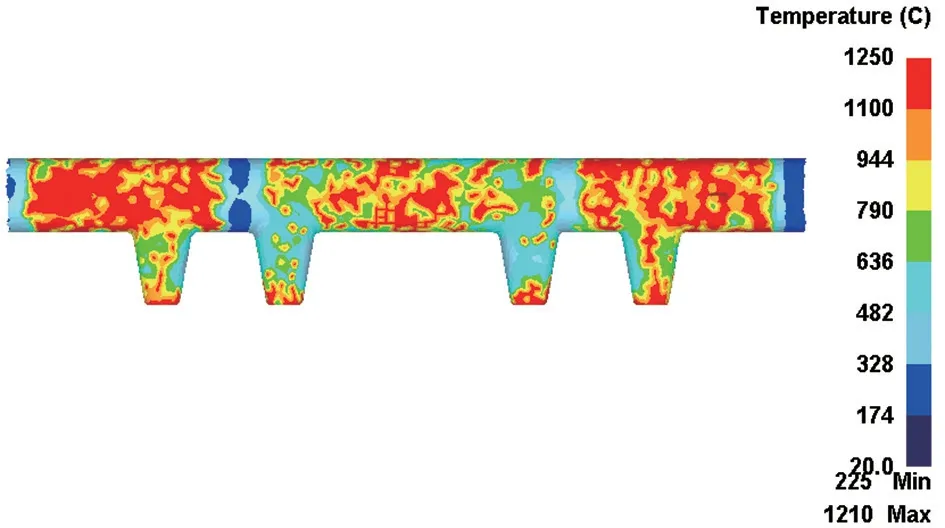

工序四:終鍛,如圖8 所示,將兩端加熱好的預鍛件置于終鍛下模中,終鍛上模和終鍛下模合模并保持一定的合模力。左右沖頭同時以相同的速度擠壓坯料,使端部坯料充滿終鍛模腔。圖9 為終鍛時鍛件的貼模情況,可見此時鍛件與型腔完全貼合,型腔完全充滿。終鍛完成后,終鍛上模打開,將終鍛件從終鍛下模中頂出。終鍛件溫度分布如圖10 所示,此時型腔部位的坯料仍然維持較高溫度,而與左右沖頭接觸的坯料仍然維持在較低溫度。

圖8 終鍛

圖9 終鍛件貼模

圖10 終鍛件溫度分布

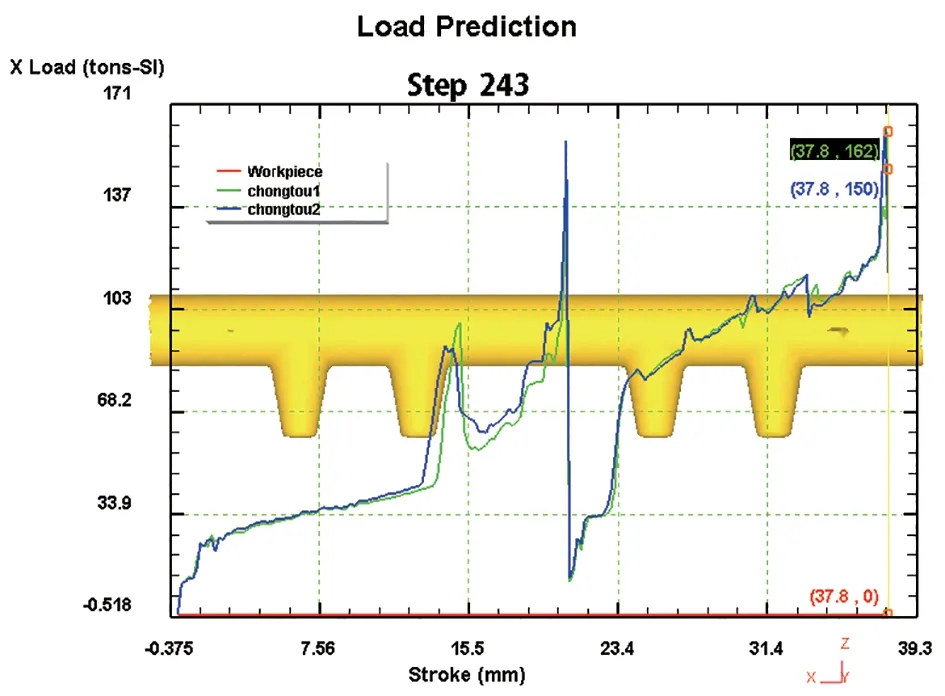

圖11 擠壓成形左右沖頭載荷

結束語

本文采用對坯料局部加熱和兩步閉式擠壓的方式,既有利于模腔充滿,也降低了沖頭所受的擠壓力,通過此次生產,得到了如下結論。

⑴預鍛時,只加熱坯料的中間部位,擠壓沖頭和坯料接觸部位溫度較低,難以發生鐓粗,變形只集中在中部需要充填的部位,摩擦阻力大幅下降,坯料在模腔中流長減少,利于中間型腔的充填。終鍛時,只加熱兩端需要變形的部位,變形只集中在兩端需要充填的部位,利于兩端型腔的充填。預鍛和終鍛過程,坯料都充滿了模腔。

⑵采用局部加熱,局部變形的方法,其中預鍛和終鍛沖頭載荷在160 噸左右,相比傳統開式鍛造,大幅降低了成形載荷。