S30409鋼制封頭組織和性能

王志剛, 琚丹丹, 忽俊成, 鄭維信, 王岑

(1.甘肅省壓力容器特種材料焊接重點實驗室,甘肅 蘭州 730314;2.蘭州蘭石重型裝備股份有限公司,甘肅 蘭州 730314;3.哈爾濱工業大學,黑龍江 哈爾濱 150001)

0 前言

承壓設備的封頭大部分都是通過旋壓或沖壓的工藝方式制作而成[1-3]。由于奧氏體不銹鋼的韌性較強,所以在旋壓或沖壓時,不需要提前對鋼板進行加熱處理,這樣的加工方式稱為冷沖壓和冷旋壓。若采用在塑性變形之前對鋼板材料進行加熱處理,這樣的加工方式為熱沖壓和熱旋壓[4-8]。謝曉芳等人[1]的研究認為冷旋壓過程中,力的反復作用使其發生冷作硬化,提出變形應控制在15%以內,甚至更小;瞿金輝等人[2]的研究發現,304封頭直邊段裂紋主要是形變誘導馬氏體相使得該部位應力極具升高,直至裂紋形成和擴展;張雪濤等人[4]對北海封頭生產發生開裂失效的奧氏體不銹鋼封頭各部位進行了鐵素體測定,發現變形率較低區域封頭底部、變形率5%的區域有少量相變馬氏體,而直邊段已有大量相變馬氏體。吉章紅等人[3]的研究發現奧氏體不銹鋼在高溫環境中,鐵素體是有害相[9-11]。

1 問題現狀

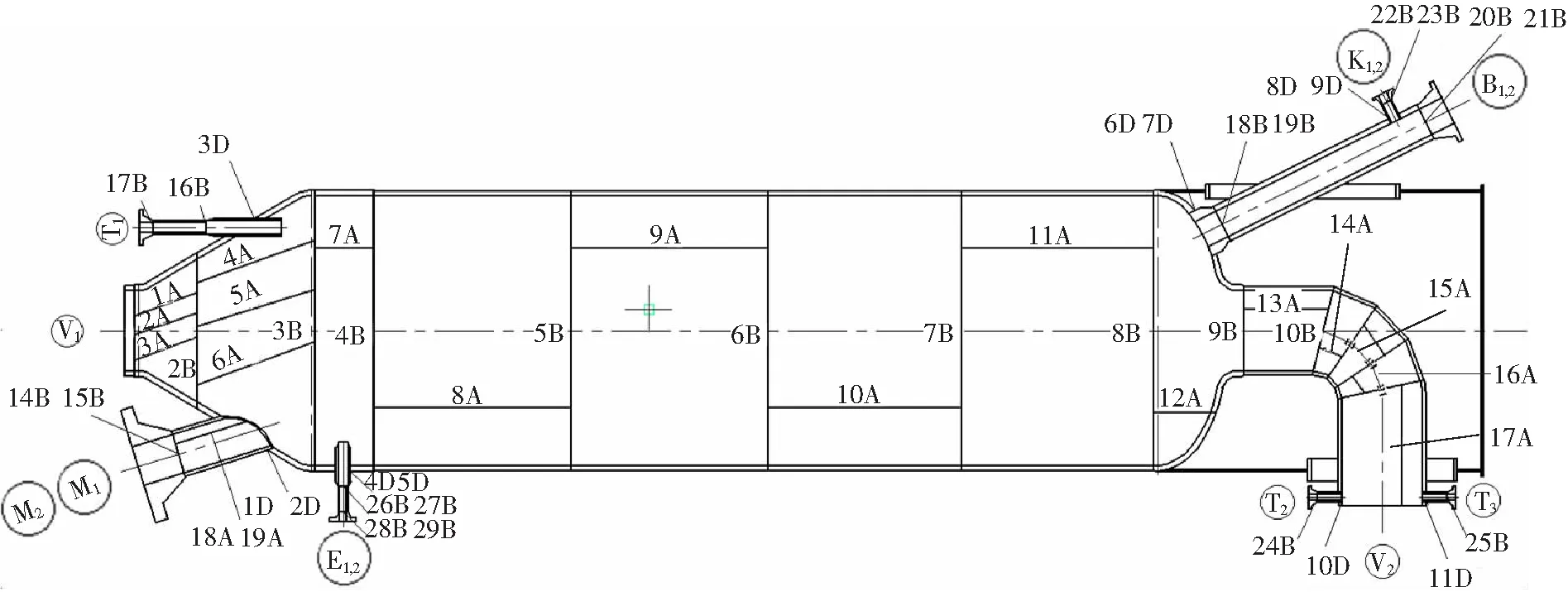

國內某制造廠承制的苯乙烯項目反應器,設備簡圖如圖1所示。其材質為S30409, 規格為φ2 800 mm×14 mm×14 455 mm,凈質量33 900 kg,設計溫度649 ℃,設計壓力0.17 MPa,介質為氫氣、苯乙烯、乙苯、水蒸氣等。該反應器下封頭尺寸為EHA 2 800 mm×23 mm,封頭制造過程為,在固溶溫度(1 050±20)℃×35 min下,整體熱沖壓成形,整個壓制過程中嚴格控制終壓溫度不低于850 ℃,并隨爐帶封頭拼縫試板。封頭熱壓成形后,在檢測時發現封頭端口尺寸較圖紙尺寸要求偏大,隨后對端口進行了冷旋壓修校處理,制造完畢后,在制造現場對封頭進行檢驗時發現,封頭直邊部位、R部位及其底部取3組共9點測量硬度值,其中6點大于200 HB,2點在300 HB左右,直邊段及拼接焊縫的鐵素數測量為5~8 FN。該封頭是此類反應器的關鍵部件,承載著反應器本身與催化劑共約80 t的質量,并且接觸的介質為苯乙烯、氫氣、乙苯、水蒸氣等易爆物質,并且長期在649 ℃的高溫下服役,按照ASME II卷D篇附錄A中警告指南要求該類不銹鋼的鐵素體數應控制在5 FN以下,實際檢驗的硬度和鐵素體均偏高,易在服役過程中出現開裂,耐腐蝕性降低等問題,因此封頭的質量決定了設備的服役狀態。

針對上述問題,該文對封頭的直邊段進行取樣分析,分別對該區域的顯微組織、硬度及鐵素體數(FN)等進行試驗,并采用Simufact建立封頭模型,對封頭的成形過程進行模擬仿真和研究分析,結合分析結果制定了相應的解決措施,提出了類似問題的解決辦法和建議。

圖1 設備簡圖

2 現場檢測及分析

2.1 化學成分分析

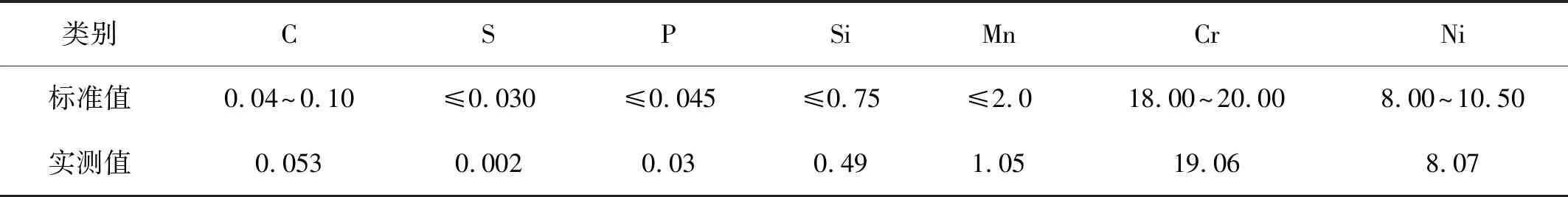

在封頭直邊段用德國AWS光譜分析儀進行化學成分分析,分析結果及標準要求見表1。由數據可知,封頭母材的化學成分符合ASTM A240-2004標準要求。

2.2 硬度檢測

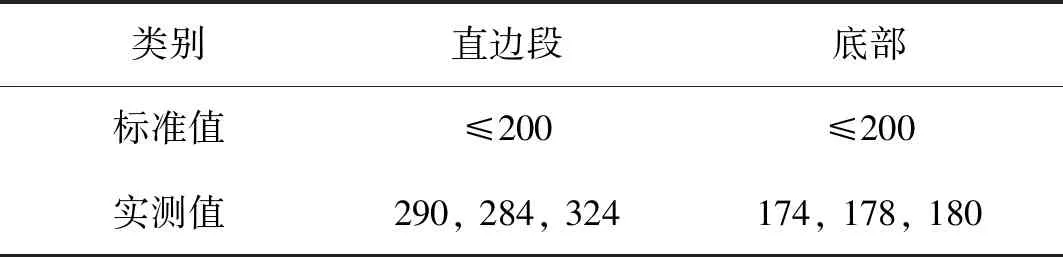

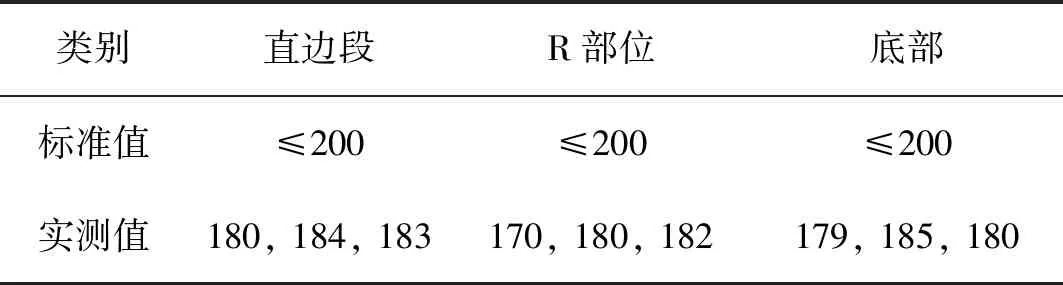

對封頭直邊部位、底部R部位及其底部位置進行了布氏硬度檢測,使用型號JC05-TH500洛氏硬度檢測儀,檢測結果見表2。檢測結果表明,封頭底部硬度符合要求,但直邊段的布氏硬度均超過合格指標。

表1 封頭S30409化學成分(質量分數,%)

表2 封頭硬度 HBW

2.3 拼縫試板檢驗

對封頭熱壓同爐的拼縫試板進行拉伸試驗和晶間腐蝕試驗檢測,其中拉伸試驗按照GB/T 228—2010《金屬拉伸試驗方法》進行,試樣在CST4605拉伸試驗機上進行,結果見表3,符合標準要求。晶間腐蝕試驗按照GB/T 4334—2008中E法進行,采硫酸-硫酸銅溶液在微沸狀態下腐蝕16 h,未發現晶間腐蝕傾向,試驗結果見表3,滿足使用條件。

表3 封頭拼縫試板及焊縫腐蝕檢測

2.4 現場金相組織試驗

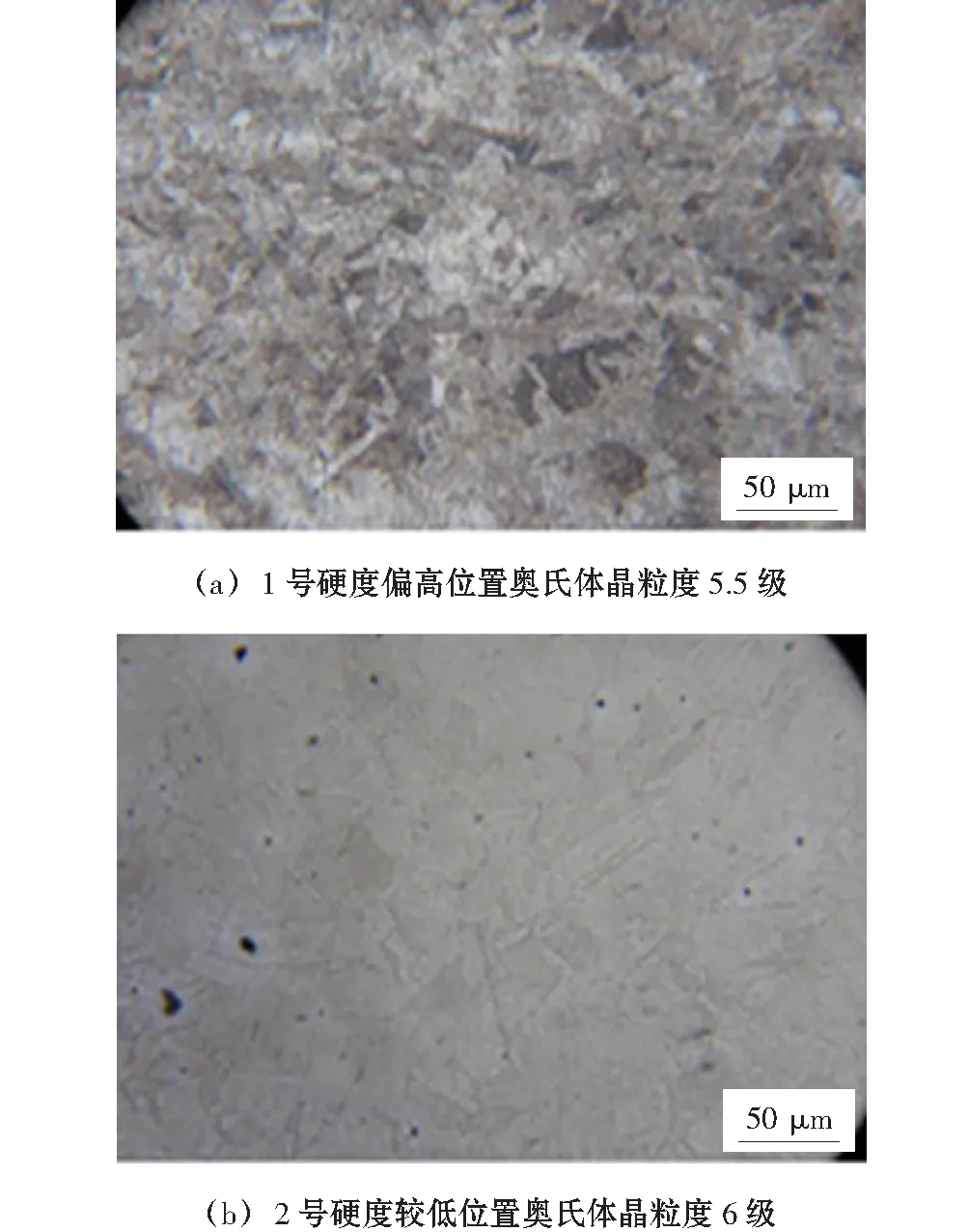

在封頭直邊段分別選取硬度數值較高部位和硬度較低部位各3處,做現場金相顯微組織分析。對封頭表面選用顆粒細的砂輪片磨制,將工件表面磨下約1 mm左右。磨面尺寸約為:長100~150 mm,寬10~20 mm。再用120號砂布、280號、320號、500號、800號金相砂紙依次打磨,最后達到鏡面的水平。然后根據現場的條件采用機械拋光。拋光前用酒精清洗一下打磨后的磨面,然后用鑷子夾住蘸有拋光液的脫脂棉球在磨面上輕擦,同時仔細觀察磨面,待磨痕消失后,用水沖洗干凈。腐蝕時用鑷子夾住蘸有腐蝕劑的脫脂棉球在表面輕輕拍打使硝酸4%充分侵蝕到拋光面上,腐蝕25 ~30 s,用酒精沖洗,并用酒精棉輕輕擦洗干凈,吹干。使用支架固定現場便攜式顯微鏡調整聚焦合適后,安裝數碼相機進行現場金相圖片采集,如圖2所示,其中圖2a為硬度超標的直邊段金相組織為奧氏體+形變馬氏體,晶粒度為5.5級,可以看出該區域的已存在一定量形變誘導馬氏體相。圖2b為硬度較低區域的金相圖,其組織為奧氏體+少量鐵素體組織,該區域金相顯微組織沒有發現形變馬氏體相,晶粒度為6級。

圖2 封頭現場金相顯微組織

2.5 Simufact模擬分析

針對上述問題,采用Simufact軟件對封頭的熱壓成形(固溶溫度下熱沖壓)、封頭冷壓成形(常溫沖壓)、封頭冷旋壓成形和封頭冷旋壓成形+固溶處理等過程進行仿真模擬,分析封頭在各個成形過程中的應力場、應變場、溫度場變化。按照封頭實際尺寸通過簡化建立封頭成形過程數學模型及三維幾何模型,并將模型結構導入軟件,添加模具及工件各項性能數據,包括摩擦系數、模擬溫度、運動軌跡、工件材料、網格劃分等。文中所涉及的封頭成形過程屬于鈑金成形,因此,采用軟件自帶網格劃分工具Sheetmesh網格類型進行網格劃分,模具材料為軟件默認模具材料,工件材料通過調用軟件材料庫S30409性能數據進行屬性設置;其他各項數據完全按照實際工況所涉及的情況進行設置。模擬結果如圖3~圖6所示。

設備原技術條件中,要求“封頭宜成形后晶粒度為4~7級,硬度不大于200 HB”。熱成形主要關注加熱過程對不銹鋼封頭材料性能和狀態的影響。由于熱沖壓是近似的固溶處理(當沖壓溫度在950~ 1 100 ℃時),在終壓及脫模(一般規定不低于850 ℃)后直接水冷的工藝要求很難完全滿足。相關報道的案例發現,對于冷熱成形后的封頭若再次進行擴口和縮口等工藝,在后期運行中易出現開裂失效[2,5,7]。

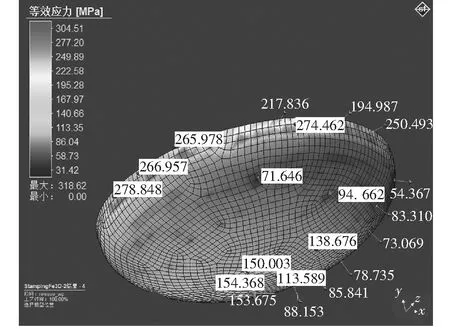

圖3 固溶溫度下沖壓等效應力云圖

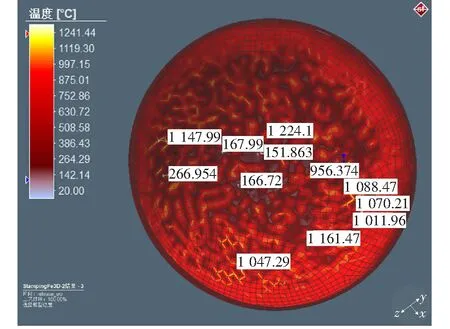

圖4 固溶溫度下沖壓溫度云圖

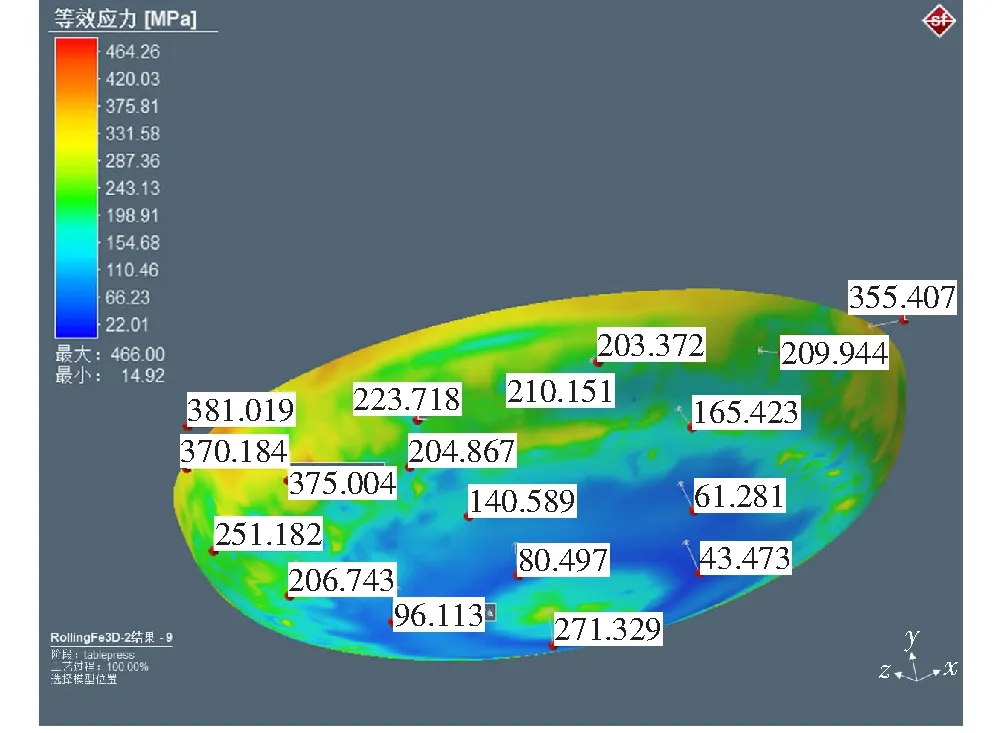

圖5 熱壓+直邊冷旋壓等效應力云圖

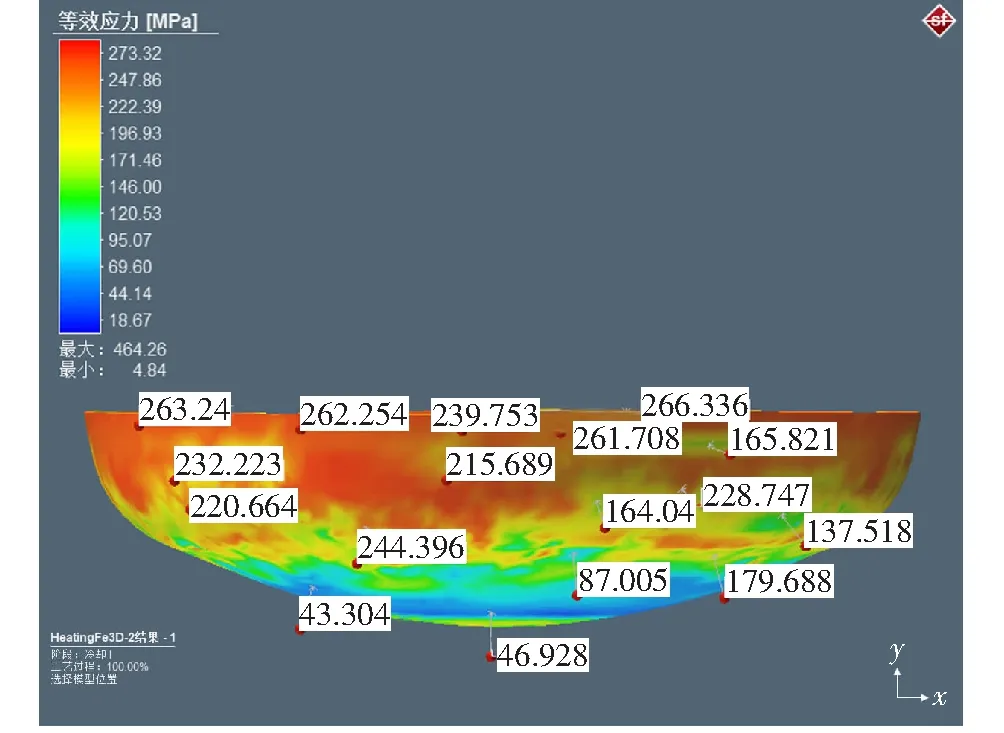

圖6 熱壓+冷旋壓+固溶處理等效應力云圖

圖3、圖5及圖6的云圖分析結果可以看出封頭直邊段的應力非常高,這與2.2和2.4部分的試驗結果是相吻合的,這是由于冷旋壓修校時內外旋壓輥的強行擠壓以及多次重復擠壓產生了局部產生大量的的塑性變形,而金屬內部在塑性變形過程中晶粒間產生滑移,在滑移面上的晶格極易發生扭曲和畸變,使晶粒被拉長,甚至破碎及纖維化,導致母材中有形變誘導馬氏體產生,引起該部位的局部硬度值嚴重超標以及鐵素體數FN升高,加工硬化效果顯著。從圖3、圖5及圖6的云圖分析結果,還可看出橢圓封頭在固溶溫度下成形,直邊的等效應力最大為318 MPa,熱壓+冷旋壓后,等效應力為464 MPa,熱壓+旋壓+固溶處理后,直邊段等效應力最大為273 MPa。分析發現:封頭熱壓成形后對直邊段的冷旋壓修校,局部應力增大了45.9%,而后續的固溶熱處理后比熱壓后降低了14%[12-16]。

綜上分析,該封頭直邊段硬度超標與成形的加工硬化有直接關系,故推薦隨后進行熱處理以恢復材料性能,對該封頭進行固溶處理。要求封頭浸水后,盡可能使用天車行車使得封頭部件上下移動,要封頭表面的稅快速流動,以防止在封頭表面形成水膜,影響封頭的冷卻速率[17-18]。應打開所有水泵,加強水循環。待封頭部件溫度低于200 ℃以下時,吊出水池。對隨爐試板檢測發現,焊縫抗拉強度為588 MPa,降低了12%;直邊區域的硬度降低了40%,見表4,鐵素體數FN為1~3,金相顯微組織為奧氏體+少量鐵素體,如圖7所示,奧氏體晶粒度為6.5級,完全滿足要求。

表4 封頭硬度檢測 HBW

圖7 固溶后金相組織

3 結論

(1)冷旋壓修校直邊過程冷作硬化造成S30409橢圓形封頭直邊段鐵素體含量高、硬度高。

(2)采用熱沖壓和冷旋壓成形的S30409封頭,應重新進行固溶處理,以恢復加工硬化帶來的影響,提高封頭的綜合性能。