盾構機在孤石基巖地層中的掘進風險及針對性設計選型

張通國

(廣東華路交通科技有限公司,廣州 510420)

0 引言

盾構法隧道是地鐵及部分大城市地下車行通道的首選。盾構機是盾構法隧道施工中的主要設備,特別是大直徑盾構機造價昂貴、制造精密。如何選擇一臺合適的盾構機,除了成本,另一個重要因素就是工程地質水文等情況。通過對施工線路的詳細勘察,在盾構機設計選型階段有針對性地加強、改進、增加某些功能,可以有效地減少掘進過程中的風險。

本文以汕頭蘇埃通道工程海灣隧道為例,探討了在盾構機選型階段,依據線路存在高強孤石及基巖的實際情況,采取了針對性的設計,期望為今后類似地質情況的盾構隧道設備選型提供技術參考。

1 工程概況

在汕頭市的跨海通道規劃中,蘇埃通道是其中之一。該通道從汕頭市龍湖區起始,穿越蘇埃灣海,到達濠江區。通道建成以后,將作為連接“一灣兩岸”的全天候通行道路,線路全長6 680m,其中海灣隧道采用明挖+盾構法施工,跨海盾構段長3 047.5m。

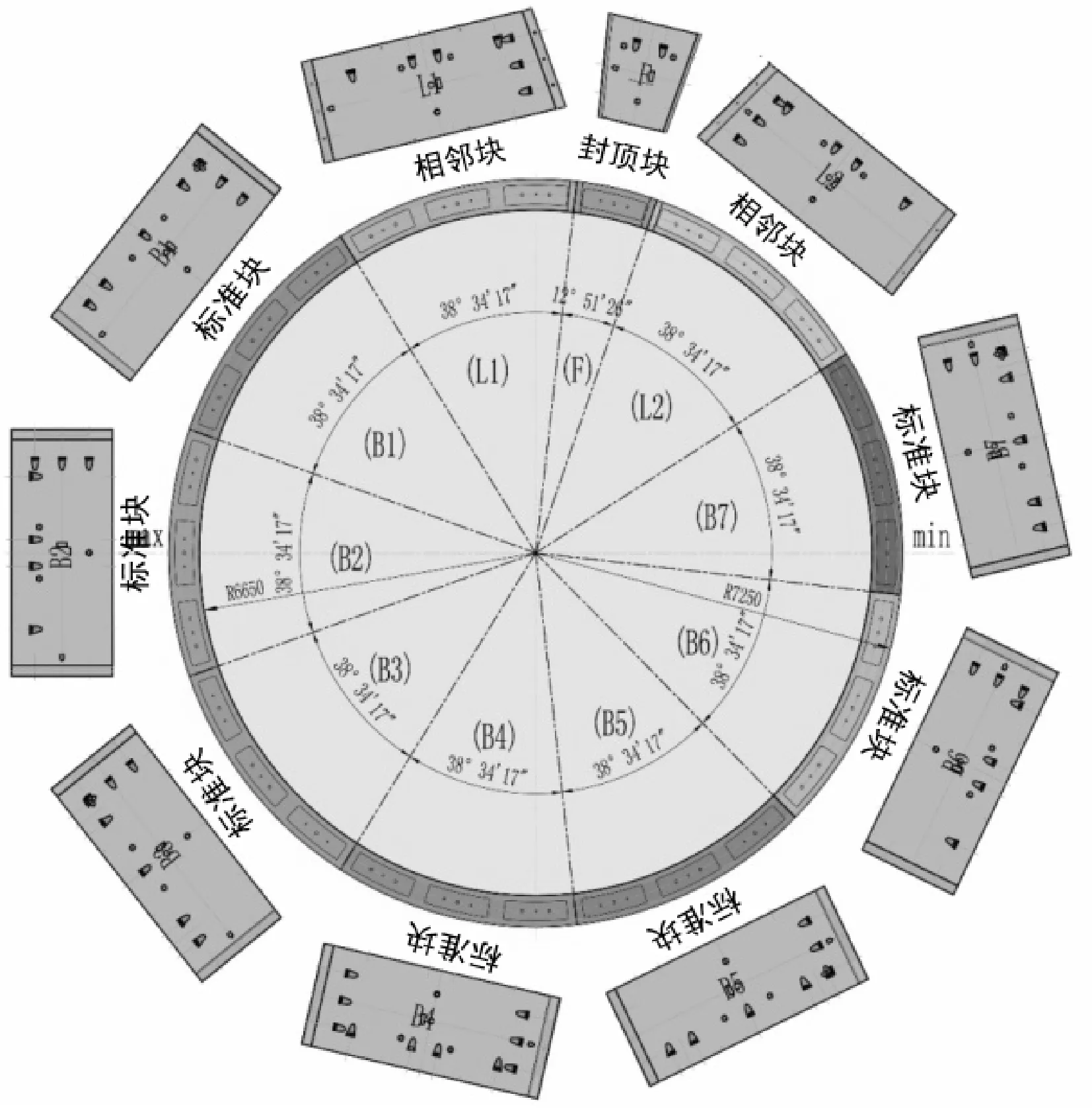

海灣隧道盾構段為兩條單洞,內徑設計為13.3m,外徑設計為14.5m,單洞三車道通行。內部結構有安全應急通道、光纖電纜管廊及排煙通道等。隧道管片尺寸寬2m,厚度為0.6m。隧道斷面由7塊標準塊、2塊相鄰塊和1塊封頂塊錯縫拼裝而成。管片預制采用C60混凝土,抗滲等級P12。環與環之間采用高強螺栓連接。為加強其防水性能,在管片上安裝兩道三元乙丙彈性密封墊,并且對內側進行嵌縫。管片組合及隧道內部結構如圖1和圖2所示。

圖1 管片組合形式

圖2 隧道內部結構

2 沿線孤石及基巖分布

2.1 孤石分布情況

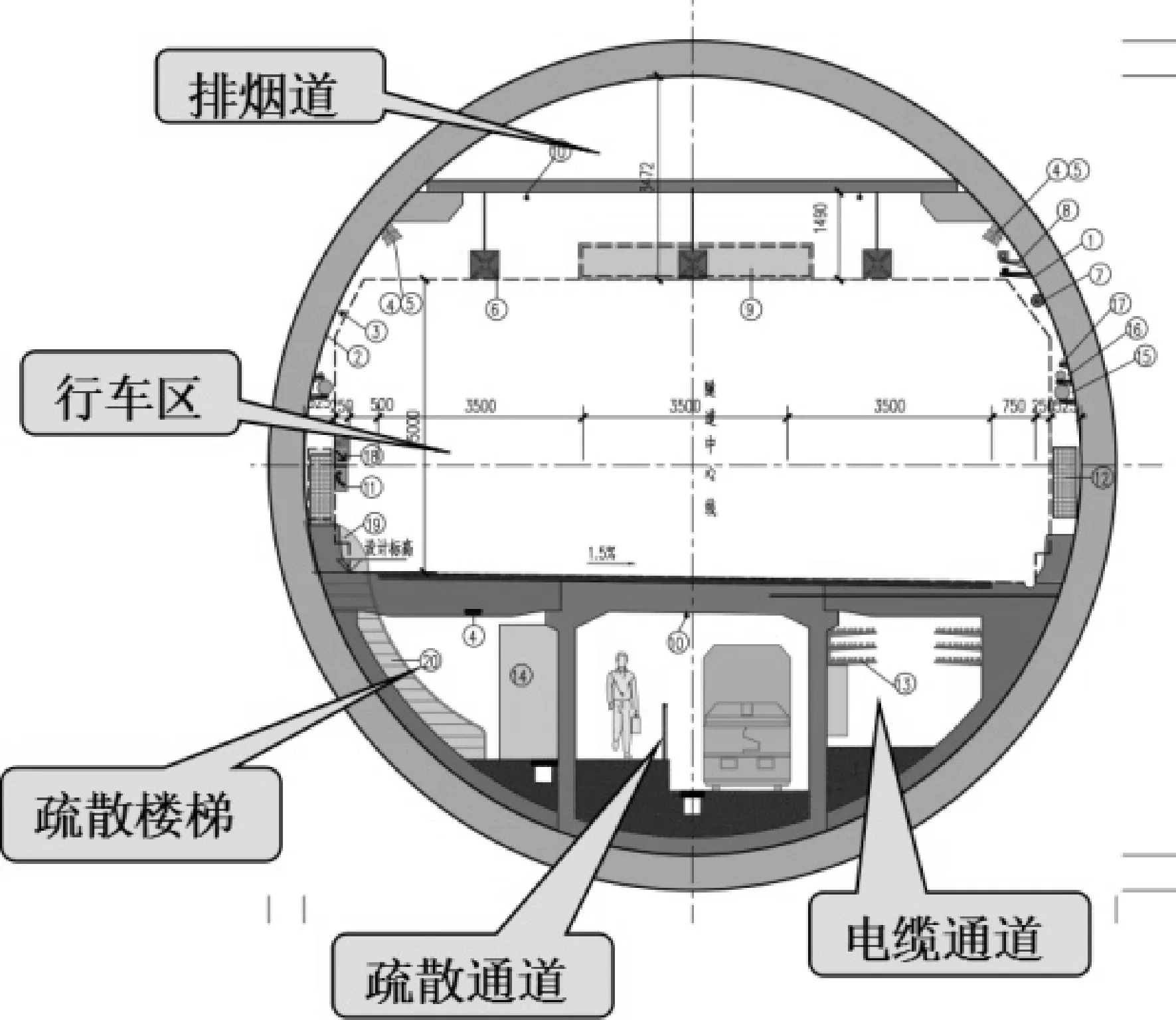

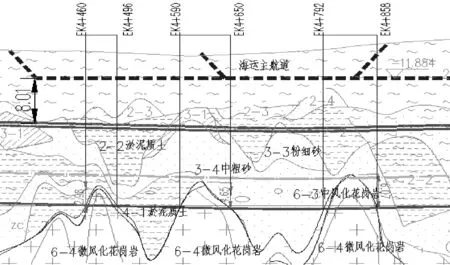

始發端頭段隧道頂部地層以淤泥、粉細砂為主,洞身掘進段以淤泥、淤泥質土、粉質黏土、中粗砂、全風化花崗巖為主,隧道底部地層以全風化花崗巖、中風化花崗巖為主,局部地層夾有孤石。在始發端頭三軸攪拌加固中受孤石、基巖的影響,大部分樁體未能達到設計深度,受到影響嚴重的幾組僅加固至隧道頂部以下4m。為探明孤石的具體位置,在始發端頭采用了3m×3m間距鉆孔,遇巖后外擴1.5m,結果東線發現3塊孤石,西線發現4塊孤石和1段基巖。巖石單軸抗壓強度110MPa,RQD值為60%左右。通過繪制坐標圖,將孤石同隧道斷面的位置關系進行了對比,部分孤石位置關系如圖3所示。

圖3 部分孤石與隧道斷面位置的關系

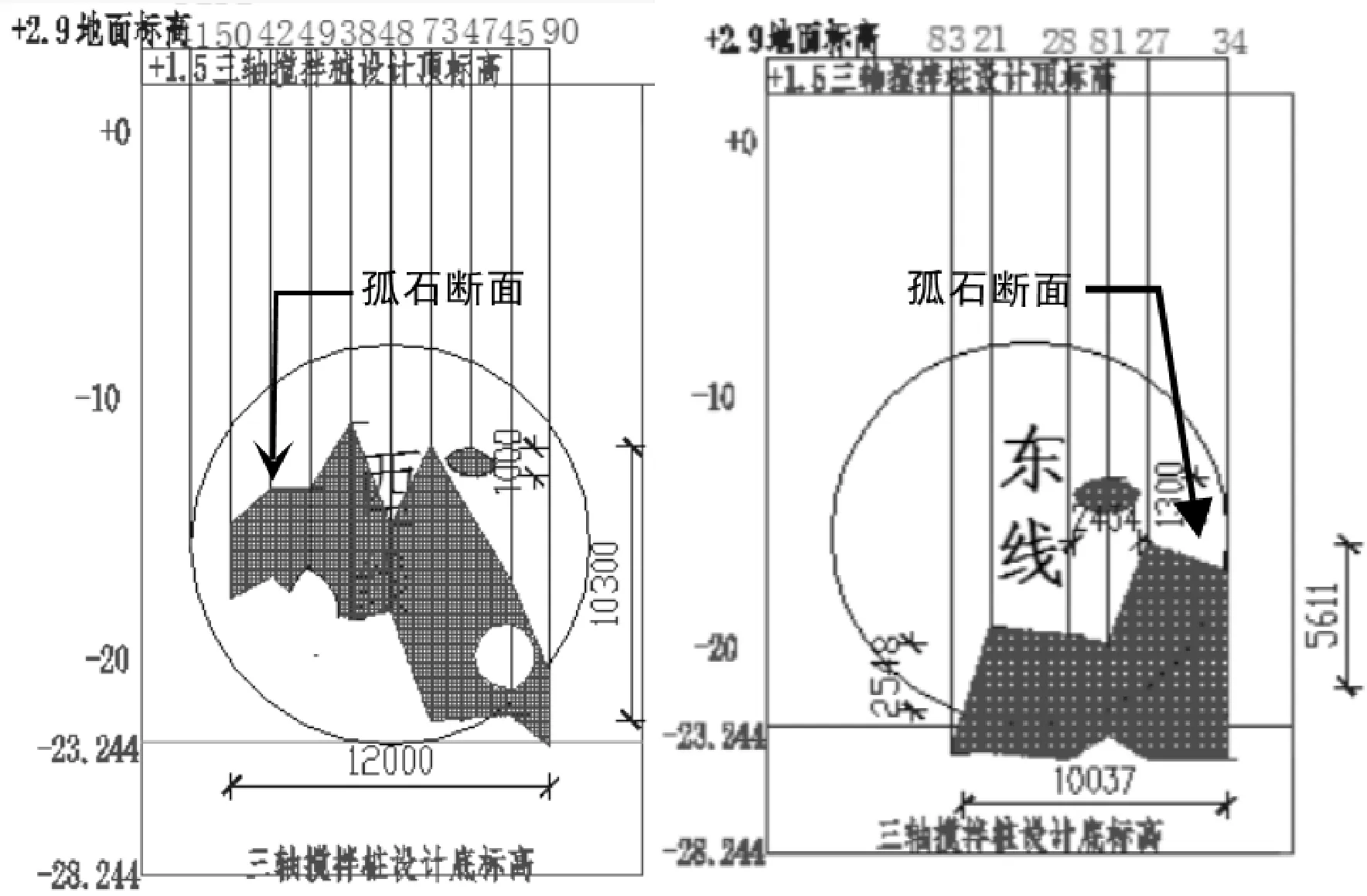

2.2 基巖分布情況

地質詳勘報告顯示,隧道東、西線在海運主航道下均存在3段基巖突起:東線第一段基巖突起侵入東線隧道長66m、最大高度6.07m,巖芯強度104MPa;第二段基巖突起侵入東線隧道長60m、最大高度4.65m,巖芯強度128MPa;第三段基巖突起侵入東線隧道長36m、最大高度2.98m,巖芯強度81MPa。西線第一段基巖突起侵入西線隧道長37m、最大高度6.07m,巖芯強度122MPa;第二段基巖突起侵入西線隧道長71m、最大高度4.62m,巖芯強度114MPa;第三段基巖突起侵入西線隧道長45m、最大高度2.9m,巖芯強度81.2MPa。通過繪制坐標圖,將基巖與隧道線路的位置關系進行了對比,東、西線基巖與隧道線路位置關系如圖4所示。

圖4 東、西線基巖與隧道位置的關系

3 孤石基巖地層掘進風險分析

孤石和基巖對盾構機的正常掘進會造成較大的影響,甚至成為隧道能否安全貫通的重要因素之一,施工風險高,難度大。主要風險有:

(1)刀盤、刀具的損壞。通過鉆孔抽芯,對芯樣進行強度試驗可知,孤石的強度高達110MPa,并且對比地質詳勘報告發現,孤石分布范圍廣,這對刀具的破巖能力提出了很高的要求,在孤石區掘進易造成刀盤、刀具磨損加快,甚至出現非正常損壞。若孤石周圍土體較軟,土體不能限制孤石的位移,則孤石會隨著刀盤移動,造成刀具不能夠有效破巖,長時間也會損壞刀盤、刀具。

(2)由于東、西線均存在三段強度高達128MPa的基巖凸起,在該地層中掘進除了會造成上述第一條風險外,基巖凸起段“上軟下硬”,軟硬不均的地層構造會直接導致刀盤受力不均,主軸承易受損及密封有效性降低。

(3)孤石或基巖破除后,碎石大小不一,在通過刀盤底部格柵進入泥漿管路時,若碎石粒徑大于格柵開口尺寸,則易造成泥漿滯排、堵倉。

(4)盾構機破巖需要較大的反力。在始發階段,盾構機的反力來自于反力架,高強度的巖石對反力架的結構強度要求高,因此,整個反力架的設計及施工質量需進行重點控制。

(5)掌子面切削的土體及碎石需進入泥漿循壞系統,為能順利出渣需要較大的壓力和流量。在盾構機掘進的前期,主機還未完全進入土體,洞門的密封性是控制的關鍵,若洞門密封性較差,泥水倉的壓力達不到要求,導致泥漿攜渣能力差,也同樣會造成泥漿滯排、堵倉。

4 盾構機針對性設計選型

汕頭蘇埃通道工程海灣隧道建設初期,根據地質勘察情況,基本掌握了隧道線路范圍內孤石及基巖的分布及強度,因此,在盾構機選型及設計建造過程中,增加和改進了多項裝置和功能。

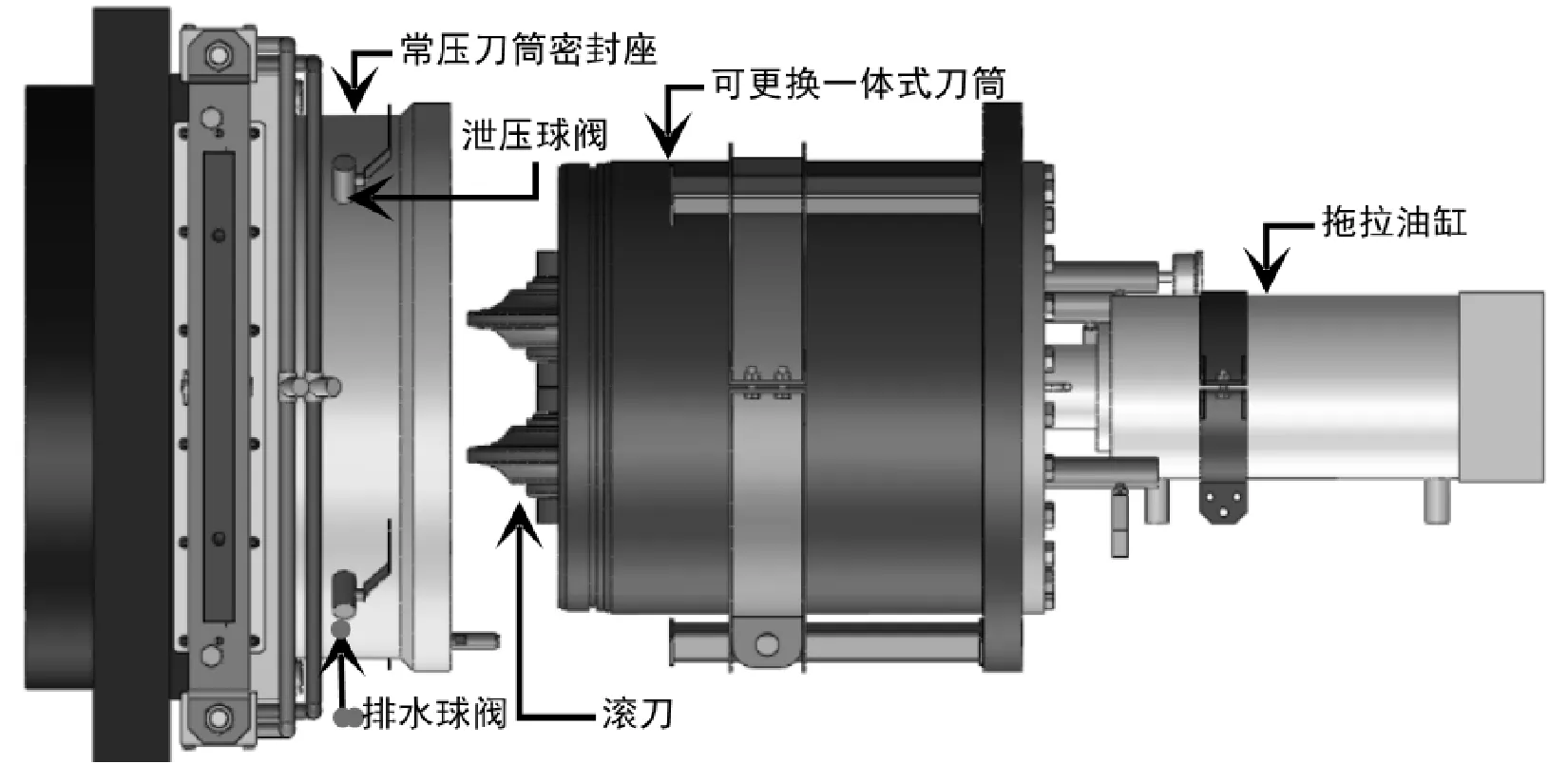

4.1 刀盤常壓換刀裝置

每種設備都有易損部件,盾構機刀具作為直接同地層接觸的零件,受地層結構的影響較大。在孤石及基巖中掘進,其刀具磨損量大、損壞頻繁,需經常進行更換。以往盾構刀具的更換需由專業人員進入開挖倉,為保證掌子面穩定和人員安全,開挖倉往往是帶壓狀態。帶壓進倉作業對換刀人員的技術要求高、施工風險大,倉內的換刀時間有限,效率不高,對人員的健康也不利。常壓換刀技術體系經過近年來的研究和探索已逐漸成熟。本項目根據地層地質特點,在盾構機設計階段采用常壓刀盤,刮刀、滾刀刀具更換作業可在常壓環境下進行,確保每個軌距均能實現刀具常壓更換,降低進倉作業風險,提高刀具更換效率及人員安全性。常壓換刀裝置如圖5所示。

圖5 常壓換刀裝置

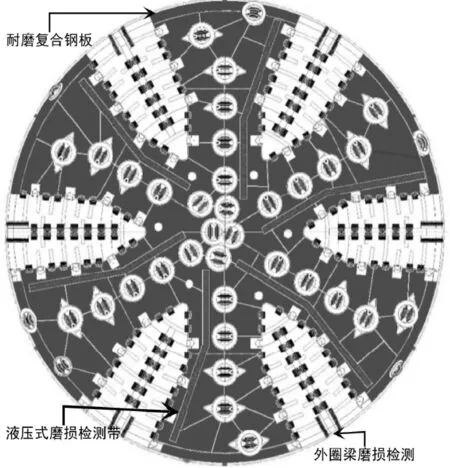

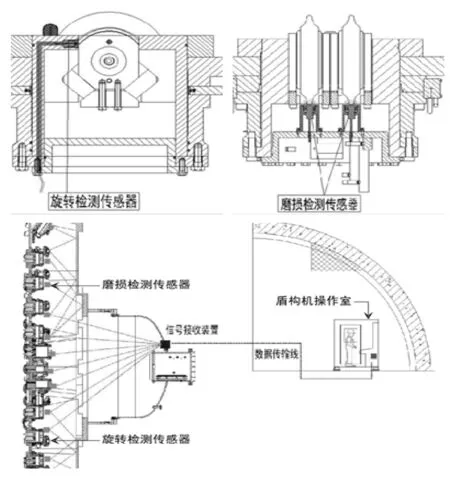

4.2 刀盤刀具材料加強及磨損檢測

在孤石和基巖中掘進,刀盤和刀具易受到磨損,如能夠減少磨損并及時掌握磨損程度及時換刀,可以有效地保證盾構機的正常運行。因此,在盾構機設計選型階段針對該情況進行材料加強和磨損檢測尤為重要。針對孤石和基巖,盾構機設計選型階段在刀盤前面板和后面板采用了耐磨復合鋼板并且增加液壓式磨損檢測帶外圈梁,每把滾刀設置了油壓式磨損檢測和旋轉檢測并配套傳感器,使技術人員可以及時掌握刀盤刀具的運行情況。刀盤材料及磨損檢測如圖6所示,刀具磨損檢測及旋轉檢測如圖7所示。

圖6 刀盤材料及磨損檢測

圖7 刀具磨損檢測及旋轉檢測

4.3 伸縮擺動式主驅動

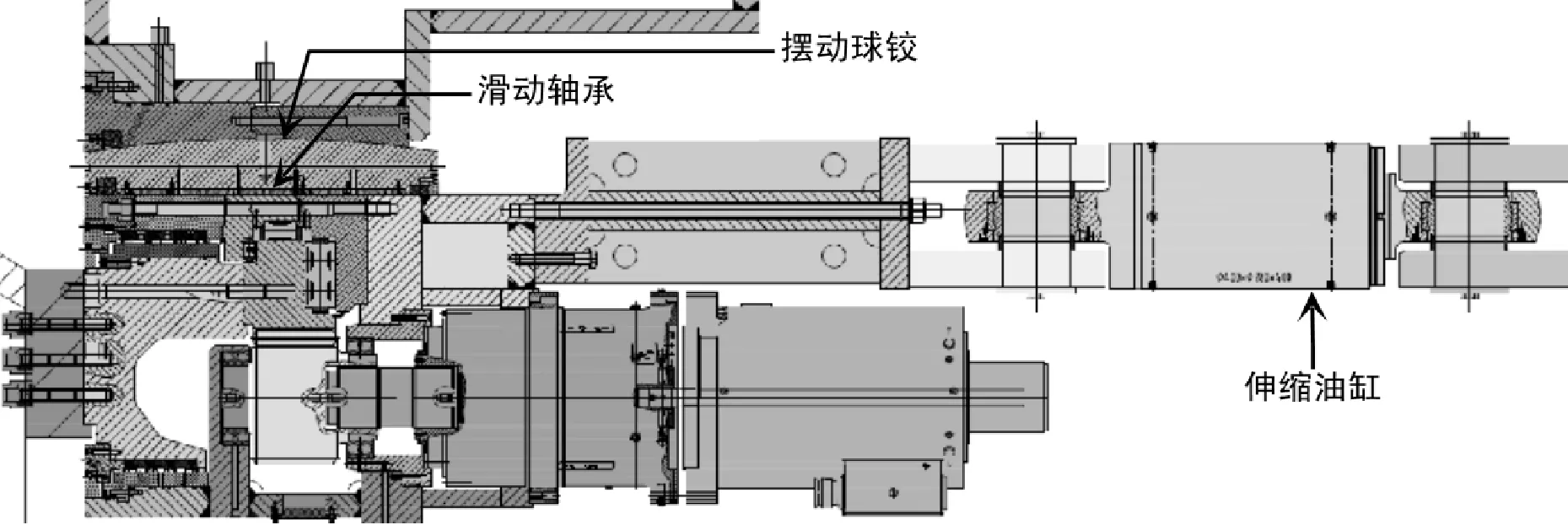

主驅動伸縮擺動式功能可提高主驅動的可靠性和在存在孤石的地質中掘進的適應性。在更換刀具時,擺動刀盤可使滾刀與開挖面分離,方便刀具的更換。在基巖突起段可利用伸縮缸回收更換正面刀具,同時利用伸縮擺動功能實現超挖,便于更換最外軌跡刀具。對含有基巖“上軟下硬”的地層掘進姿態控制有利。伸縮擺動式主驅動結構如圖8所示。

圖8 伸縮擺動式主驅動結構

4.4 預留穿梭口設計

由于在孤石基巖地層中掘進的復雜性,極端情況下可能涉及到帶壓進倉作業,在盾構機設計選型時預留了飽和潛水帶壓作業所需的穿梭艙接口。在刀盤前方出現異常情況如孤石卡刀盤、刀盤結泥餅等,必要時可進行帶壓進倉或飽和潛水帶壓進倉處理。

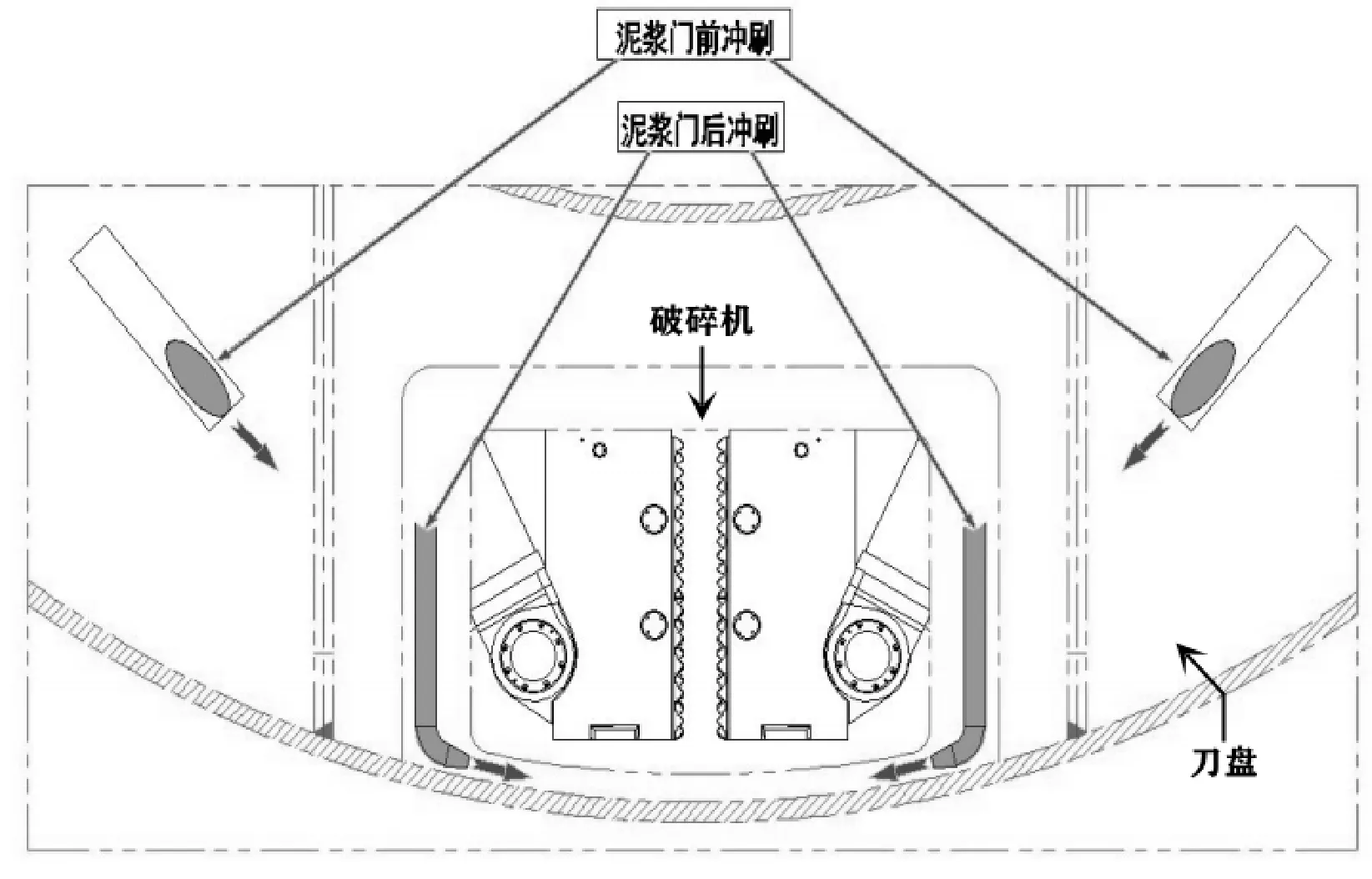

4.5 鄂式高強度巖石破碎設計

為了能夠將高強度巖石破碎,在盾構機設計階段,在氣墊倉的底部安裝鍔式破碎機,采用液壓油缸進行驅動,破碎機工作模式可設定進行破碎和攪拌,可靠性較高。破碎粒徑最大1 200mm,破巖強度最大可達300MPa,可對大塊巖石進行破碎,預防氣墊倉底部發生堵塞。同時,為防止破碎機在開閉過程中引起堵塞,破碎機在關閉狀態下也充分考慮了相應的過流面積,保證排漿通暢,降低堵塞的概率。顎式破碎機結構如圖9所示。

圖9 顎式破碎機結構

4.6 三維地震波超前探測裝置

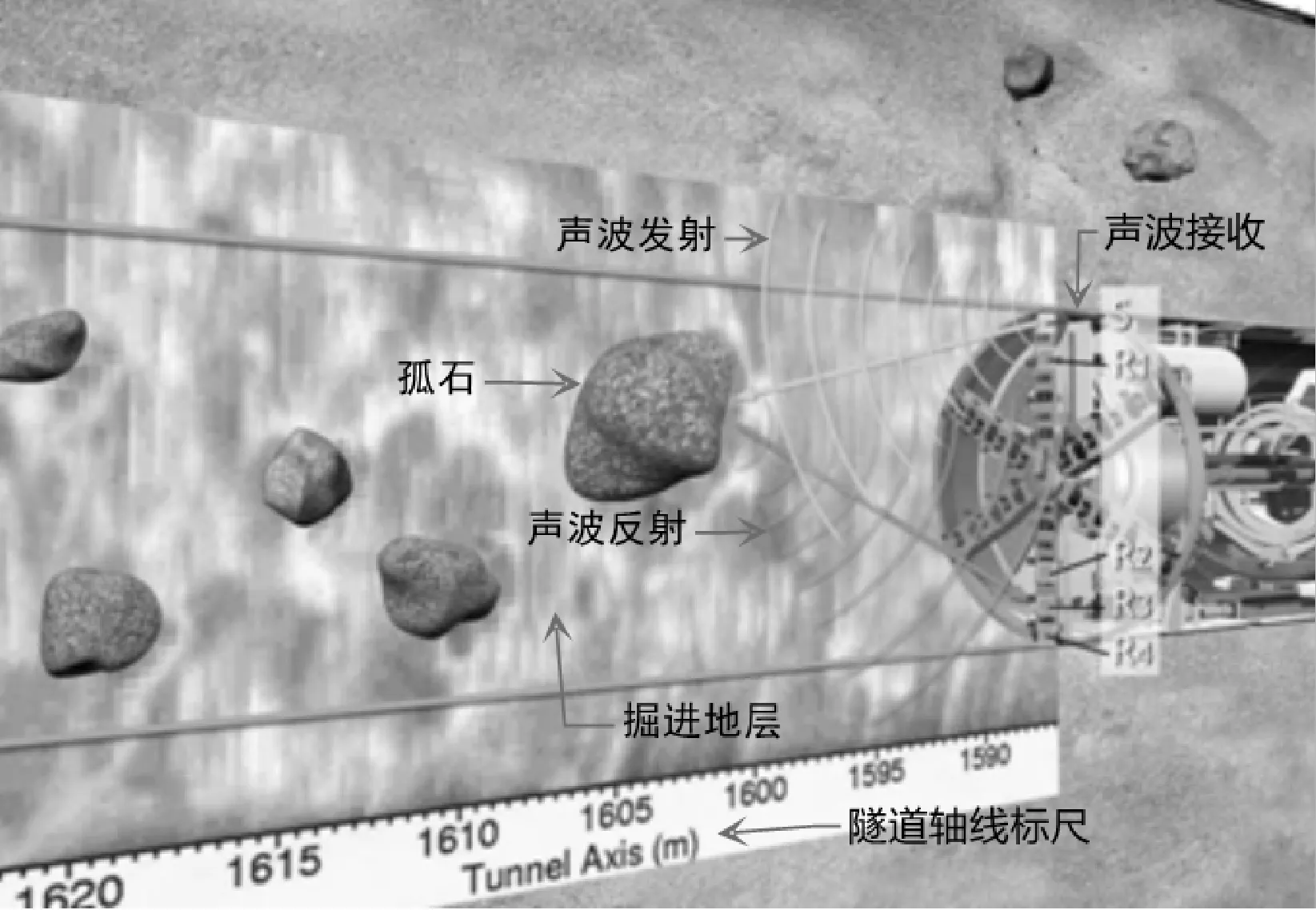

圖10 超前探測

超前探測裝置給予了盾構機超前探知前方地質情況的能力,通過三維成像,直觀地展示給技術人員。在實際工程應用中,通過震源在隧道管片激發產生聲波信號,聲波信號可在隧道地層中傳播,當遇到地質情況不同或者突變時,波阻抗會出現差異,在隧道管片上有高靈敏傳感器,反射的聲波信號被接收,通過進一步處理分析,形成三維模擬圖像,反映隧道掘進前方的地質情況,并對基巖、軟弱帶、破碎帶、斷層、空洞等地質體的位置和規模進行判斷。超前探測如圖10所示。

5 結語

(1)盾構機在孤石基巖不良地層中掘進面臨著技術難度大和未知風險高的實際情況,在具備預處理的條件下可采用鉆孔、爆破等方法在掘進前將巖石進行預處理。當預處理條件不具備,采用盾構機直接掘進時,應對掘進過程中可能出現的各項風險進行分析并在盾構機設計選型階段對盾構機進行針對性的改進。

(2)對孤石基巖的分布必須進行詳細勘察,對采集的巖石樣品進行強度試驗以收集各項數據,同時,應繪制孤石基巖同隧道斷面及線路的位置關系,這些數據是盾構機設備設計選型的重要依據。

(3)在蘇埃通道工程海灣盾構隧道孤石基巖段掘進中,刀盤常壓換刀裝置、刀盤刀具材料改進及磨損檢測、伸縮擺動式主驅動、預留穿梭口設計、鄂式高強度巖石破碎設計、三維地震波超前探測裝置等發揮了重要的作用,配合掘進參數控制等措施,安全順利攻克了孤石及三段基巖,為今后同類型地質條件隧道盾構機的選型設計提供了實踐經驗。