大型鈦精爐用Ф700 mm石墨電極的研制

2021-05-12 08:13:10趙秋培

河南化工

2021年4期

趙秋培

(中國平煤神馬集團尼龍化工公司 , 河南 平頂山 467000)

0 前言

隨著鈦產業的發展,鈦精礦冶煉逐步在工藝技術上朝著設備大型化、自動化,生產規模上向大規模發展。2010年后,國內也積極引進國外先進設備和生產工藝,采用密閉式電爐來代替敞口式電爐熔煉,開發短流程、低能耗、更加清潔的富鈦料(TiO2≥90%)生產方法。導電電極的作用是把電能轉化為熱能,在1 600 ℃左右熔煉鈦精礦石,從而獲得含TiO272%~95%的鈦渣。

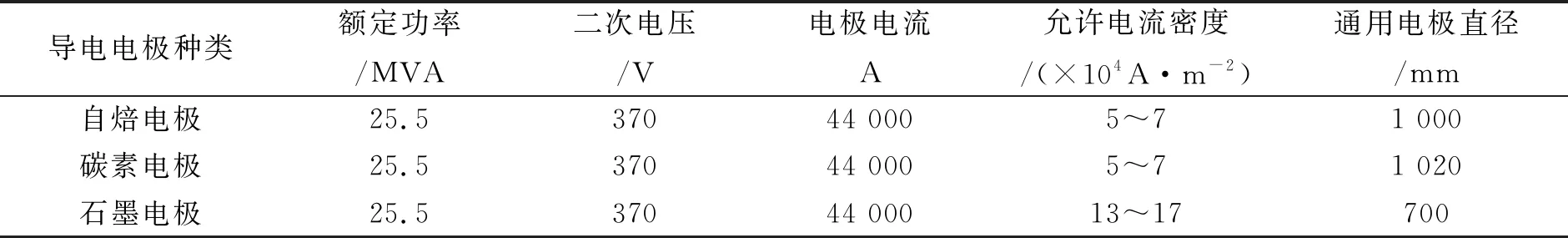

國內采用的導電電極有三種形式:自焙電極(電極糊)、炭素電極、石墨電極。自焙電極容易發生電極軟斷、硬斷事故,占非計劃停電的30%以上,逐步被淘汰;炭素電極是經振動成型后,經焙燒得到的產品,其各種理化指標較差,工作時承受通過的電流密度較低;石墨電極是經過2 500 ℃高溫熱處理,其各種理化指標較好,承受的電流密度較高。三種導電電極對比如表1所示。

表1 三種導電電極對比

目前隨著爐容的逐步大型化,國內還沒有統一的標準來規范,各廠生產的導電電極的質量也是參差不齊。國外先進國家,由于環保要求高、消耗控制嚴格,都采用石墨化后產品作為導電電極。同類型爐子、同型號產品在國外導電電極的消耗4 kg/t,國內卻高至5 kg/t以上。主要原因:①國內在制作導電電極時使用原料質量較差;②制作工藝技術較低,造成了產品質量檔次較低,在熔煉時出現氧化快、顆粒脫落的現象,引起能耗高。

1 概況

開封炭素公司是一家以生產大規格超高功率石墨電極為主的公司,擁有先進的設備和生產工藝技術,2014年Ф600 mm、Ф700 mm超高功率石墨電極產品在國內市場占有率分別達到47%、52%。……

登錄APP查看全文