集流管結構對旋噴泵外特性及尾流影響

黃祺, 劉在倫, 李琪飛, 權輝, 曾繼來

(蘭州理工大學 能源與動力工程學院, 甘肅 蘭州 730050)

旋噴泵是一種小流量高揚程的極低比轉數泵,其效率較普通離心泵高10%~25%左右[1-4],由于旋殼與葉輪同步旋轉,這使高速攝像、PIV等現代測試設備難以測試轉子腔內流場,數值計算是目前研究旋噴泵的主要方法,如王曉東[5]、朱洋等[6]通過數值計算指出集流管的擴散角一般不要超過5°,集流管內部加裝導流板可以改善了集流管的受力。王云蕓等[7]、鄧慶健[8]認為封閉式葉輪更適合旋噴泵,提出轉子腔流場的切向速度和壓力在徑向方向是變化的,軸向速度變化不大的定性結論。程云章等[9]、劉宜等[10-11]、盧靜[12]、鄔國秀等[13]認為旋噴泵中液體能量損失絕大部分發生在葉輪出口到集流管進口之間。王春林等[14]從減小流道的擴散度和控制尾流區形成的角度,提出葉輪短葉片設計理念。楊軍虎等[15]、許洪元等[16]并指出集水管的設計尤為重要。旋噴泵生產企業美國貝克休斯公司通過改變旋噴泵的轉速和集流管進口直徑來調整旋噴泵的性能[17],說明集流管進口直徑也是影響旋噴泵性能的關鍵因素之一,但是集流管進口直徑對旋噴泵性能如何影響卻鮮有文獻報道,置于轉子腔且固定不動的集流管屬于鈍體繞流,集流管既是尾跡渦的發生體,又是尾跡渦接受體。因此,研究集流管形狀、進口當量直徑對轉子腔內液體流動特性的影響規律顯得格外重要。

1 計算模型的建立

1.1 實體模型

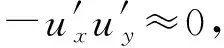

以蘭州理工大學流體機械中心試驗用旋噴泵為對象建立實體模型,該旋噴泵工作介質為清水,額定流量Q0=7.5 m3/h,額定揚程H0=80 m,額定轉速n0=2 900 r/min,額定效率η0=25.8%,必須汽蝕余量NPSHr=1.8 m。葉輪半徑r2=121 mm,葉片數z=5,葉片出口寬度b2=6 mm,葉片出口角β2=25 °,轉子腔內半徑r3=153 mm,集流管進口直徑為d=15 mm的圓形截面。用solidworks按照試驗泵幾何參數1∶1建模,記為模型A。在模型A的基礎上:首先,保持集流管的長度、擴散度以及集流管進口當量直徑不變,設計了2種外形整體為橢圓形和翼形的集流管,記為模型B和模型C。其次,保持集流管的長度、擴散度和圓形集流管外形不變,設計了進口直徑為10 mm和20 mm這2種集流管,記為模型D和模型E。所有模型計算域如圖1所示。

圖1 旋噴泵計算模型Fig.1 Calculation domain model of roto-jet pump

1.2 網格劃分

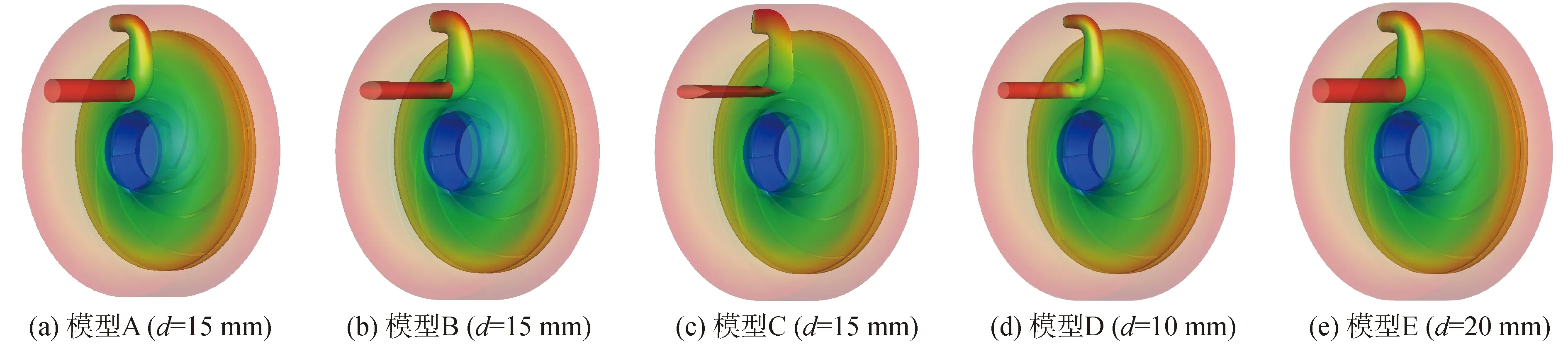

計算模型采用ICEM四面體非結構網格劃分,模型A生成網格總數為7911042,(其余模型略有差異)。模型中的關鍵部件進行局部加密以提高計算精確度,局部網格如圖2所示。并在額定工況點進行網格無關性試驗驗證。

圖2 旋噴泵局部網格Fig.2 Computing grids of roto-jet pump

1.3 數值模擬方法及邊界條件

旋噴泵內部流動為繞固定軸旋轉的三維不可壓流動。根據模型特點,選擇對復雜流動有更高預測精度的雷諾應力RSM linear pressure-strain模型。泵進口采用質量流量進口,無滑移壁面假設,標準壁面函數法,采用動靜結合雙參考系來處理集流管與轉子腔內液體流動問題。旋殼與葉輪采用旋轉坐標系,集流管采用靜止坐標系,出口采用自由出流邊界條件,壓力與速度耦合SIMPLE算法,標準格式壓力亞松弛項,動量、湍動能、耗散率均為二階迎風格式離散差分方程,應用Fluent 16.0進行定常數值計算,取殘差10-5作為評判計算收斂程度的判據之一。

2 集流管對旋噴泵外特性的影響分析

2.1 集流管進口直徑對旋噴泵性能的影響

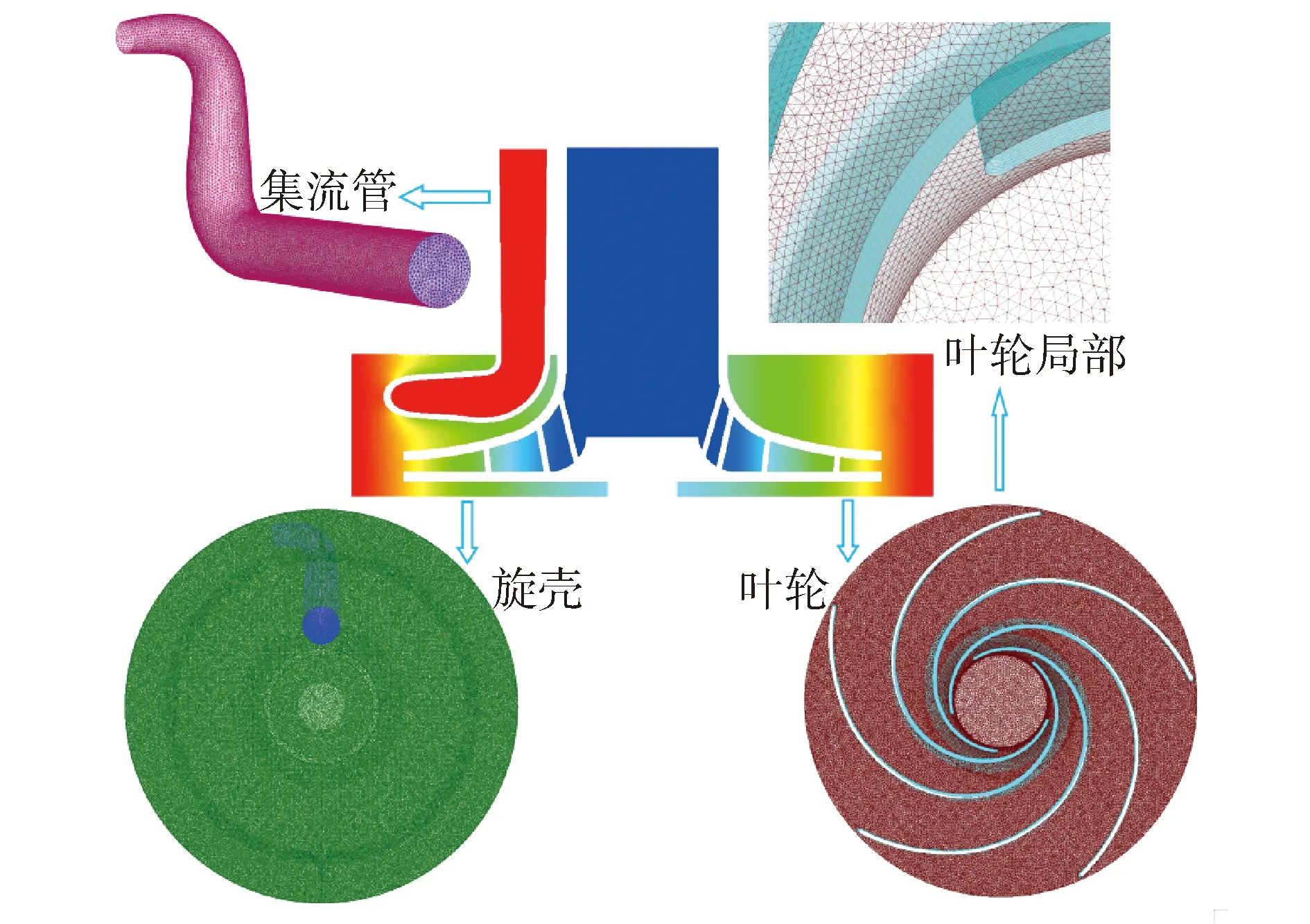

性能試驗結果的準確性對驗證數值計算結果尤為重要。圖3(a)為旋噴泵性能試驗臺及其測試系統,主要包括試驗旋噴泵、電機、精度為0.5級的轉矩轉速傳感器,并配套一臺轉矩轉速儀顯示轉矩和轉速,精度為0.5級壓力傳感器、精度為0.5級智能渦輪流量計、調節閥、管路及其附件組成。為了對比分析集流管進口當量直徑對旋噴泵性能的數值計算結果與試驗結果,加工了如圖3(b)所示的可更換的集流管進口嘴。

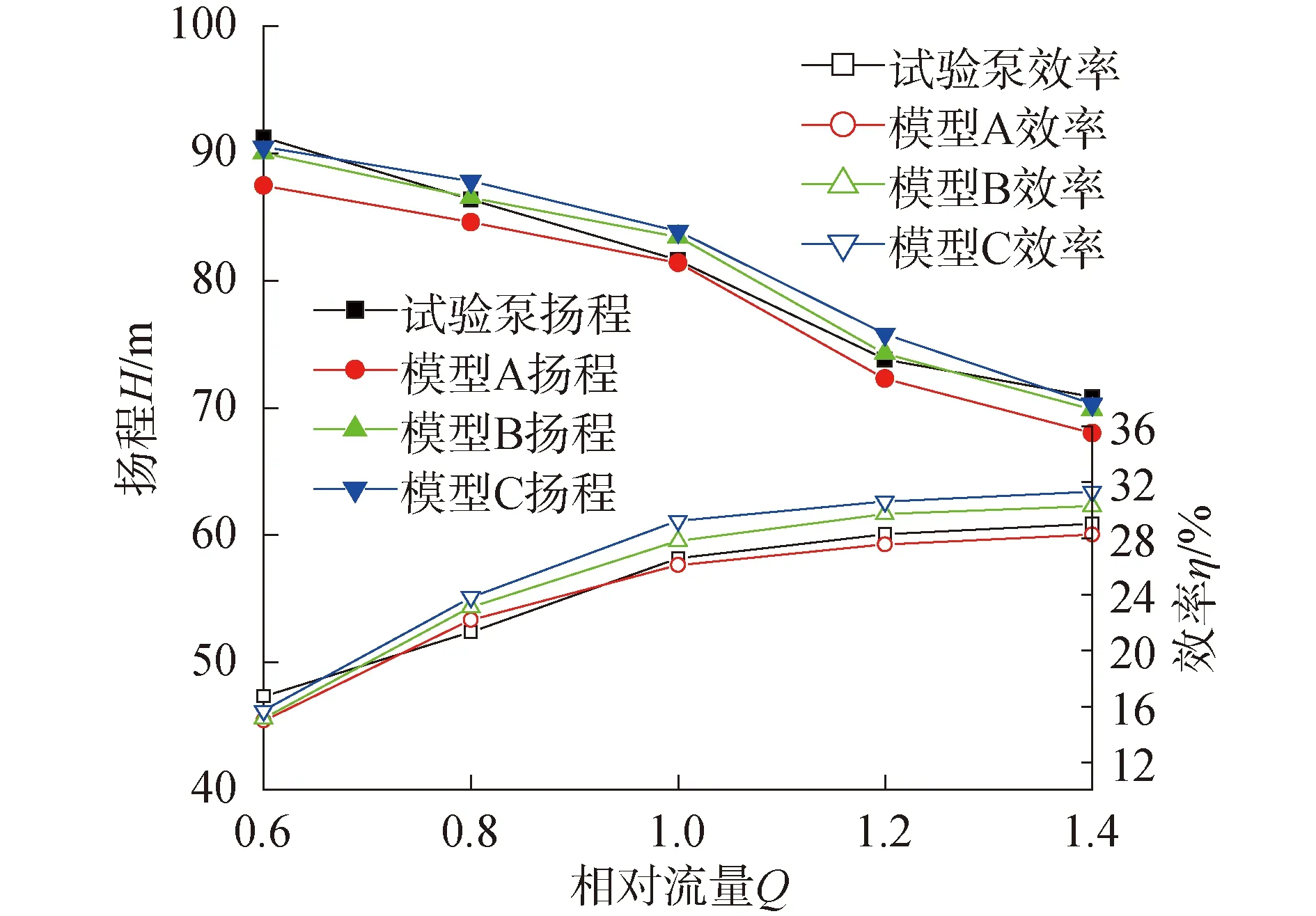

試驗時分別將內徑d為10、15、20 mm進水嘴安裝在集流管,采用變頻器保持旋噴泵轉速穩定為2 900 r/min,對流量為4.5~10.5 m3/h (0.6Q0~1.4Q0)工作區域分別測量泵的揚程、效率等性能參數。試驗泵和模型A、D、E數值計算得出旋噴泵的水力特性曲線如圖4所示,數值計算的結果沒有包括機械效率,該泵機械效率引起的誤差最大為4.22%。

圖3 試驗臺及集流管進口替換頭Fig.3 Test bed for roto-jet pump and replacement collecting pipe joint

由圖4可知,在所測試工作區域,揚程和效率的試驗結果與數值計算結果基本吻合,旋噴泵揚程隨流量的增加均降低,這符合后彎式葉輪做功規律。流管進口直徑d=10 mm時,旋噴泵揚程和效率明顯較低。其原因是,液體基本以切向速度進入集流管后,在集流管進口及其后的轉彎處液體流動較為紊亂,集流管進口直徑太小會阻礙腔體內流體介質順利進入集流管內部,集流管進口節流阻力損失增大,集流管效率下降,引起旋噴泵揚程和效率的降低。集流管進口直徑d=15 mm和d=20 mm的揚程變化趨勢和效率變化趨勢都比較接近。同一流量工況下,d=15 mm所對應旋噴泵揚程和效率的試驗結果與模擬結果均大于d=20 mm的試驗結果。擴散度和長度不變的情況下,集流管進口直徑過大會使集流管的迎流面積增大,繞流阻力損失增加,造成旋噴泵效率降低。這也說明合理的集流管進口直徑會改善集流管內流損失,有利于提高旋噴泵的性能。集流管進口直徑過小或者過大都會導致旋噴泵揚程和效率的下降。在Q0=7.5 m3/h設計工況點,集流管進口直徑d=10、15、20 mm時,旋噴泵揚程的試驗值和數值計算值相對誤差分別為2.53%、1.25%、3.13%,效率的試驗值和數值計算值相對誤差分別為7.7%、3.8%、4.6%,說明數值計算結果是可信的。

2.2 集流管外形對旋噴泵的影響

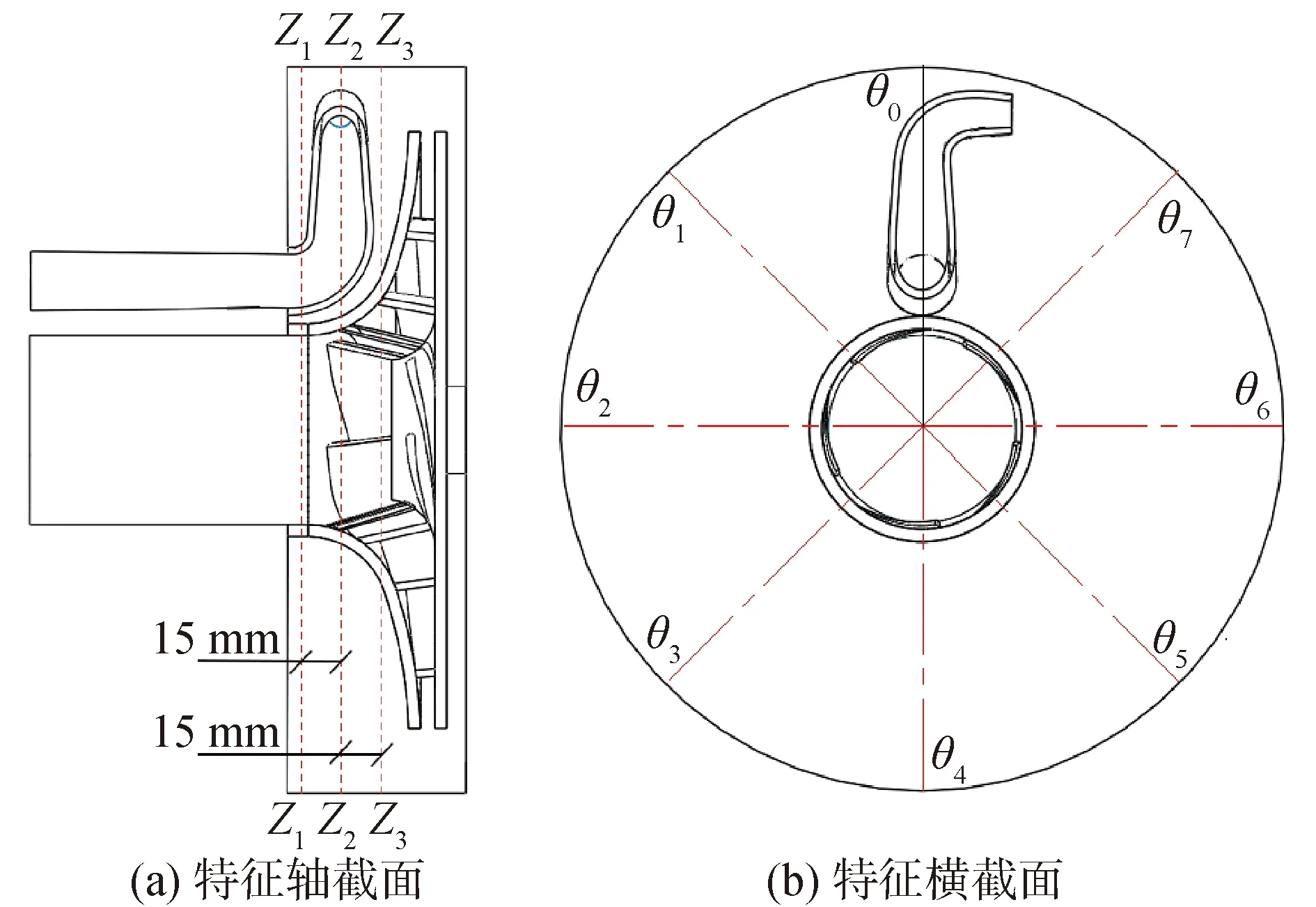

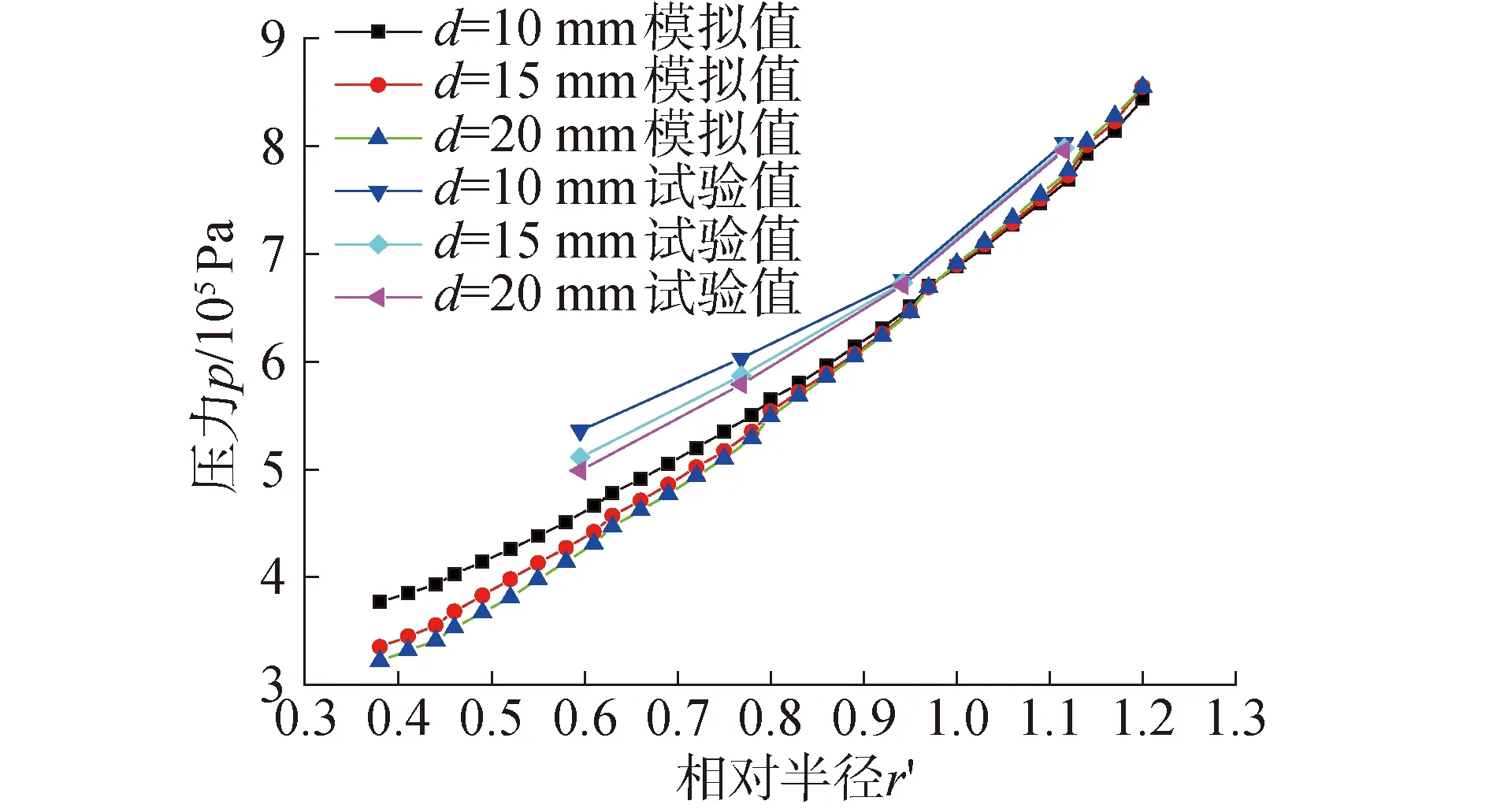

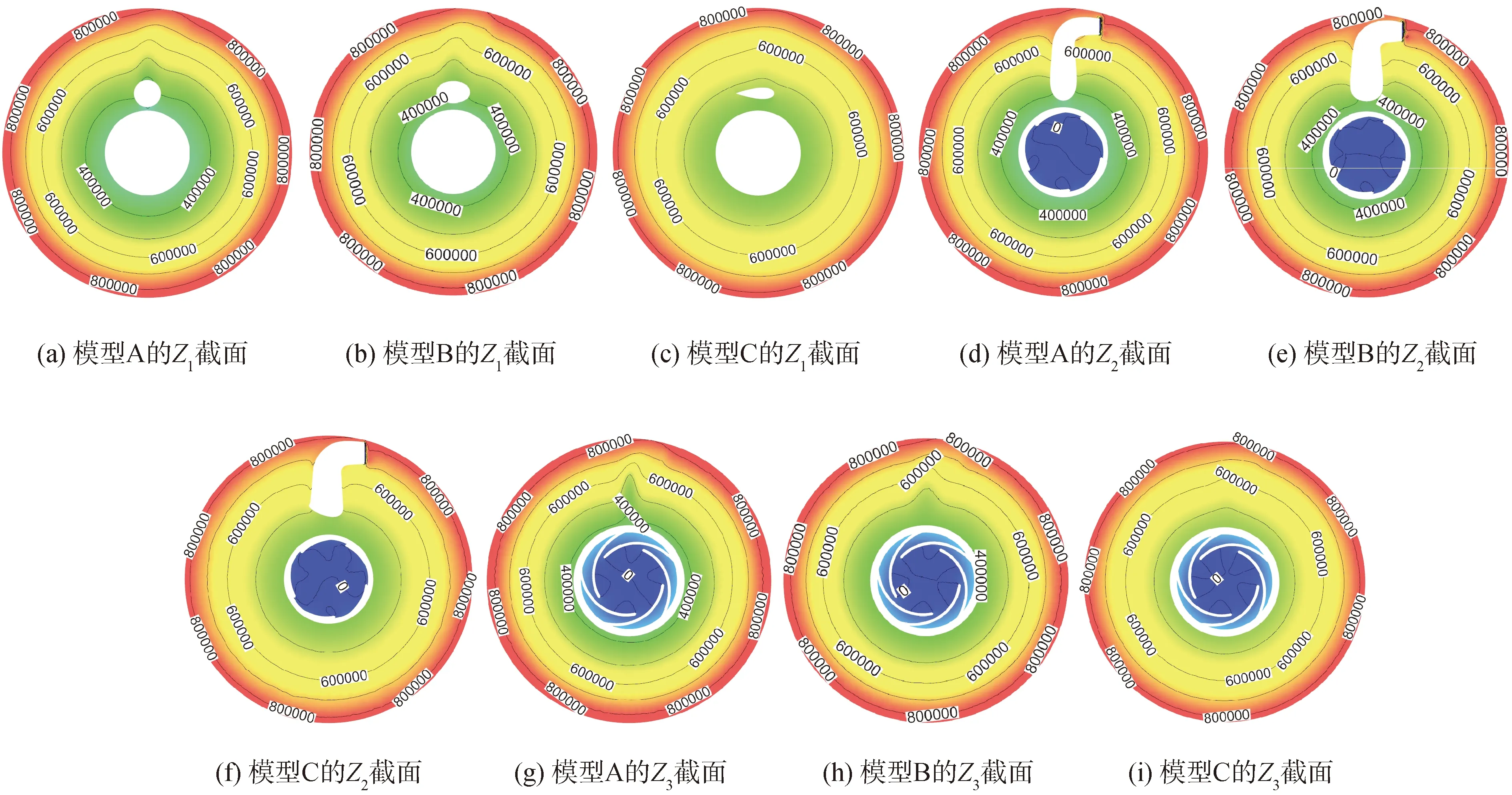

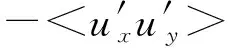

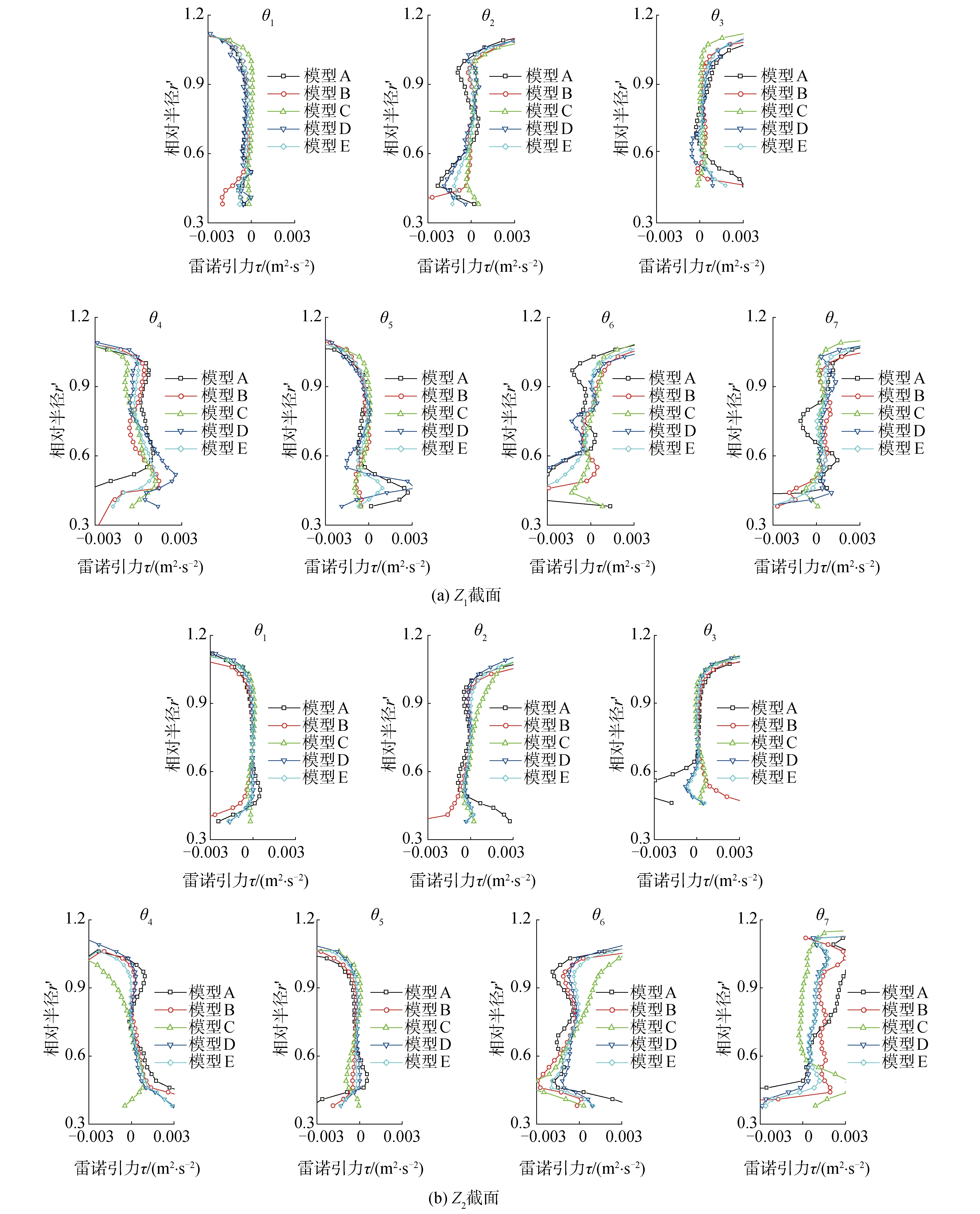

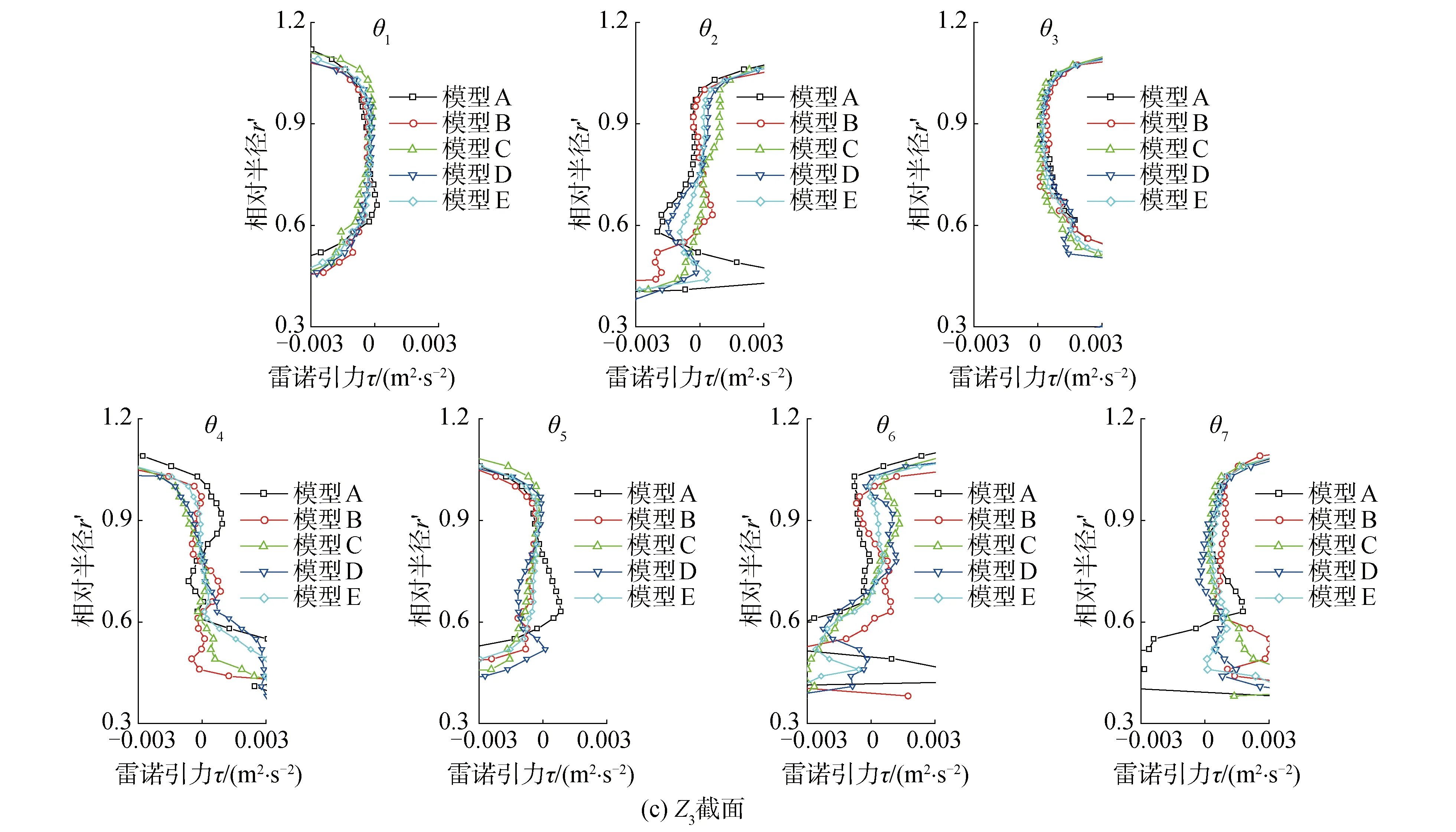

集流管外形對旋噴泵外特性曲線的試驗和數值計算結果如圖5所示。為更加直觀,橫坐標相對流量Q′表示流量Q和額定流量Q0的比值。圖5中Q′<1.0小流量工況揚程曲線較平穩,Q′>1.0大流量工況揚程下降明顯。在Q′=1.0工況點試驗泵和模型A揚程相對誤差為1.25%,最大相對誤差出現在Q′=1.4工況點,其值為4.1%。0.6 圖5 試驗和數值計算水力特性曲線Fig.5 Test and numerical calculation of hydraulic characteristic curves 本文選取了垂直于泵軸中心線的3個特征橫截面,其中Z2截面通過集流管進口面積的中心點且垂直于泵軸中心線,Z1和Z3截面位居Z2截面兩側,且與Z2截面的軸向距離分別為-15 mm和15 mm。在每個橫截面上選取了7個極半徑,記為θ1、θ2、θ3、θ4、θ5、θ6、θ7,任2個極半徑之間的夾角為45°,如圖6所示。 圖6 特征截面及極半徑Fig.6 Characteristic section and polar radius in the chamber 在被測旋噴泵內部設置了一個測壓管,測壓管上設有4個測壓孔,測壓孔直徑為3 mm,且測壓孔對準來流方向,測壓孔中心距泵軸心線的半徑r分別為135、114、93和72 mm,如圖7所示。 圖8為模型A、D、E額定轉速和流量下Z1截面壓力沿θ1~θ7分布的數值計算均值分布,橫坐標r′表示半徑r和葉輪半徑r2的比值。在額定工況,液體壓力沿徑向以拋物線形狀以先慢后快的上升趨勢,這是因為旋殼旋轉速度對核心流動區液體的旋轉效應,旋轉效應是通過液體的內摩擦力傳遞的,當半徑增大時,旋殼旋轉效應隨之增大,液體受到的壓力也隨之增大。不同進口直徑集流管模型在r′>1.0(r>r2=121 mm)范圍內,d=10、15和20 mm 3條曲線融合在一起,水體壓力基本相同,r′<1.0(r 圖7 集流管和測壓管Fig.7 Collecting pipe and piezometer tube 圖8 額定工況壓力和相對半徑關系曲線Fig.8 Curves between rated working condition pressure and relative radius 3種外形集流管模型A、B、C在額定工況下,Z1截面、Z2截面Z3截面壓力分布如圖9所示。 從圖9可以看出,轉子腔內壓力分布具有規律性。在同一模型中,3個特征截面液體壓力沿徑向隨半徑的增大而增加,但相同半徑液體壓力基本不變,說明轉子腔內液體流動的軸向速度幾乎為零,腔內液體流動可簡化為平面流動,Z1截面和Z3截面上的等壓線形狀基本相同,其原因是,由旋殼的內側壁面和葉輪前蓋板的外側壁面構成了一個旋轉腔體,當介質粘性很小時,旋轉腔體液體流動的雷諾數較大,流體與壁面相對速度降幾乎發生在貼近固壁的微薄附面層內,旋轉腔體內液體流動是由附面層和核心區組成,而Z1截面和Z3截面上位于流動核心區,導致二者等壓線分布近似。對不同的模型泵,在相同特征橫截面上的集流管外壁面附近等壓線波峰差別明顯,壓力變化大,裝有翼形體集流管的轉子腔內等壓線波動小,說明翼形體集流管對改善轉子腔內壓力分布、提高泵效率、降低泵振動有積極的作用。 圖9 額定工況不同軸截面壓力云圖Fig.9 Contours of static pressure distribution at different section 5種模型在同一位置坐標的數值大小差異普遍在10-4量級,這種量級本身比較細微,流體介質的平均運動變形率張量和雷諾應力之間存在線性關系,由于二者之間的比例系數不恒為常數,導致雷諾應力梯度關系在相同流動模型中隨空間坐標而變,梯度系數在不同流動形態中也有差異。這種差異是否和集流管結構有關尚不明確。 圖10 額定流量下不同軸截面雷諾應力分布Fig.10 Reynolds stress distribution at different sections under rated flow 1)集流管進口直徑對旋噴泵的外特性影響顯著,不合理的集流管進口直徑會導致試驗泵揚程和效率的下降,但引發原因有所不同,過小的集流管進口直徑阻礙流體介質順利進入集流管內部,降低集流管過流效率。過大的集流管進口直徑使得集流管迎流面積增大,增加轉子腔內局部繞流損失。 2)受旋殼旋轉效應影響,旋噴泵轉子腔內壓力沿徑向以拋物線形狀先慢后快增加,不同進口直徑集流管模型在轉子腔內r′>1.0(r>r2=121 mm),水體壓力基本相同,集流管進口直徑對該區域水體壓力影響細微,在r′<1.0(r 3)集流管外形對旋噴泵的揚程、效率影響明顯,翼形集流管揚程、效率較高,橢圓形集流管其次,圓形集流管較低。翼形體集流管對改善腔體壓力分布、提高泵性能、降低泵振動有積極的作用。

3 集流管對旋噴泵內流特性的影響

3.1 集流管進口直徑對轉子腔液體壓力分布的影響

3.2 集流管外形對轉子腔內液體壓力分布的影響

3.3 集流管結構對其尾流雷諾應力的影響

4 結論