露天礦輪斗連續系統移設布置時空優化研究

馬婧佳,張靈童

(中煤科工集團沈陽設計研究院有限公司,遼寧 沈陽 110015)

連續開采工藝具有效率高、消耗低、工作安全、節省勞動力、保護環境、易于實現自動化等優點,得到了廣泛的應用。系統移設主要是對系統中帶式輸送機進行移設,包含機頭驅動站、過渡橋、尾站、中間架等[1]。扎哈淖爾露天礦輪斗連續系統2014年投入生產,布置于露天礦最上部開采松散層。目前有關輪斗連續系統的研究主要針對工作面帶式輸送機移設方式以及輪斗連續系統能力等方面,孫進步等通過增加移設設備縮短移設時間提高系統能力[2],孫國敏研究帶式輸送機方式及移設過程[3],潘博等通過調整作業參數減少移設次數提高系統能力[4],王文忠和王世文對小龍潭連續工藝能力制約因素進行分析提出改進思路[5,6],李亮盼和張文英等針對黑岱溝露天礦輪斗挖掘機系統使用現狀提出改進思路[7,8],王晨光研究了元寶山連續工藝的應用和改進[9],彭世濟對連續工藝系統可靠性進行研究[10],王學中研究了黑岱溝連續工藝系統的能力確定[11],王東旭針對扎哈淖爾露天礦半連續系統移設方案進行了平面空間布置方式的研究[12]。對于輪斗連續系統空間布置方面的研究較少,移設布置時空優化對輪斗連續系統能力發揮影響較大,有必要進行此方面的研究。

1 項目概況

1.1 礦山開采條件

扎哈淖爾露天礦為大型生產露天礦,生產規模為18.0Mt/a,屬霍林河煤田二號露天采區,礦區的自然氣候特點表現為干旱、風沙大、冬季嚴寒、凍結期長等。地形平坦,礦區內地層可大致分為上部松散層、中部巖石層和煤層,上部松散層主要由第四系和第三系松散土層組成。露天開采范圍內松散層平均厚度68m,由東至西,厚度漸大,東部僅20~30m,西部平均厚度70m左右,最厚處大于80m,松散層抗壓強度為2.94~7.06MPa,松散層底板近水平賦存,正常情況下可使用輪斗進行開采。

露天礦境界范圍內松散層內部包含三個含水層,即第四系全新、上更新統(Q3+4)含礫細砂含水層;中下更新統(Q1+2)砂礫石含水層;第三系上新統(N12)砂礫石(泥礫)含水層。

1.2 系統作業條件

輪斗連續系統由輪斗挖掘機、帶式輸送機和排土機組成。地面膠帶機由5條膠帶組成,分別為L114采掘工作幫單面平行可移設膠帶、L118排土工作面雙面扇形可移設膠帶、L115、L116、L117三條半固定式膠帶組成。系統總長度7.3km,膠帶寬度2m,帶速5m/s。輪斗挖掘機采用端工作面方式采掘,采用單一主臺階,可利用連接橋形成兩采一移。每年1—3月份輪斗連續系統停止作業。現每年實際可完成剝離量5.0mm3。

對輪斗作業區域產生影響的含水層為第四系全新、上更新統(Q3+4)含礫細砂含水層,巖性以淺黃色細砂為主,含少量小礫石。地下水位埋深一般2~10m,含水層厚度25m,為孔隙潛水。

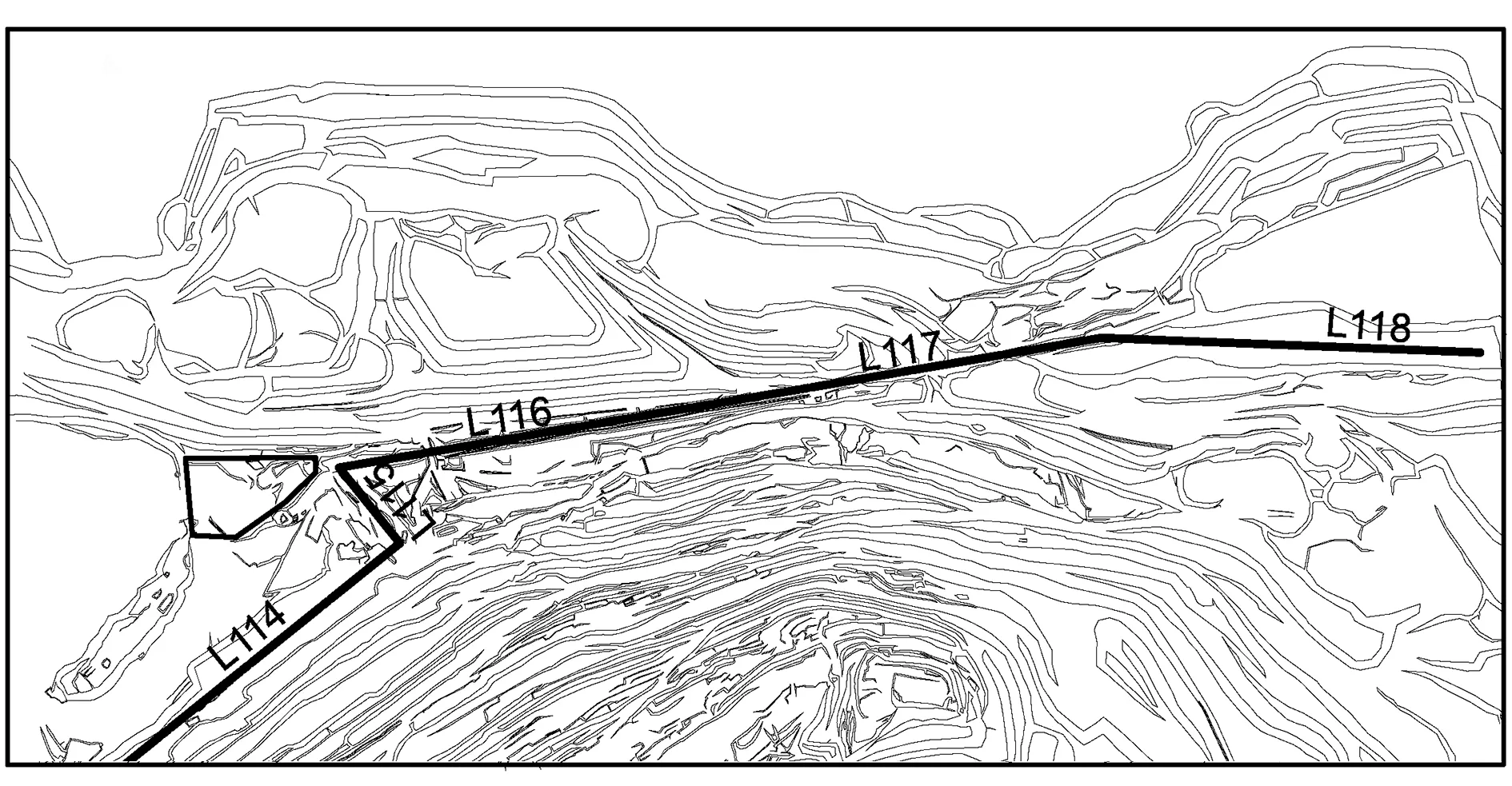

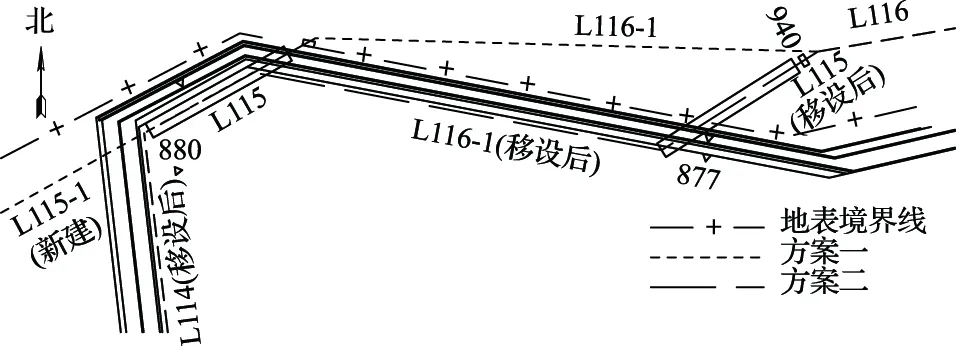

現有系統可移設膠帶L114沿著L115膠帶以矩形方式向北移設推進。2018年8月,L114已推進至L115帶式輸送機提升段及地表境界處,繼續向前推進L114靠近頭站位置會發生越界現象,且L114帶式輸送機在L115帶式輸送機爬坡段無法移設,不移設系統將面臨停產。輪斗連續系統現場布置如圖1所示。

圖1 輪斗連續系統現場布置

2 工藝對比分析

與單斗-卡車間斷工藝相比,輪斗連續工藝具有生產效率高、能耗低、壽命長、成本低、人員少等優點,但也存在可靠性要求高、適用條件嚴格、工藝復雜、挖掘力小、專業性強等缺點[13]。隨著露天礦采場北部到界,推進方向由向北轉為向西推進,端幫帶式輸送機向推進方向延伸,系統需增加設備才能滿足工藝需求,同時還需進行移設。

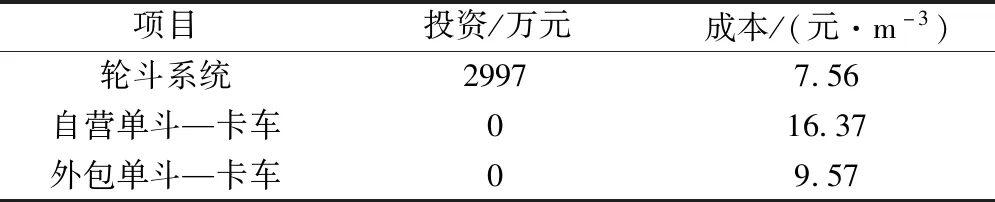

如果輪斗連續系統不進行移設,將造成輪斗連續系統無法進行作業,其每年完成的5.0Mm3剝離量則需要通過自有設備或者采用外包的方式進行生產。在運距為6.4km提升高度為120m條件下,結合實際情況,采用三種工藝模式下投資及成本費用情況見表1。

表1 三種工藝模式下投資及成本費用對比表

由表1方案對比可知,輪斗單位成本費用最低,輪斗連續系統增加的2997萬元投資可以看成以輪斗連續工藝與其他兩者工藝相比節省的成本形式收回,采用單斗—卡車間斷工藝自營條件下,靜態投資回收期為0.68a,采用單斗—卡車間斷工藝外包條件下,靜態投資回收期為2.98a,投資回收期均較小,因此,輪斗連續系統移設增加的設備投資是經濟合理的,同時輪斗連續工藝與單斗卡車間斷工藝相比具有安全、環保和經濟性等優勢,建議繼續采用輪斗連續系統開采上部松散層。

3 平面空間布置

本次移設工程需考慮以下原則:一是工期短、投資小,避免重復建設,二是移設后的作業方式與工況條件應有利于效率提升,三是移設位置既應避免產生超前剝離,又要避免對下部單斗—卡車作業位置產生影響,四是移設后位置的服務年限長,與下部采場推進強度協調統一,避免頻繁移設。

隨著采掘場北幫上部臺階到界,采掘場將轉為向西推進。帶式輸送機常用的移設方式有三種,分別為平行移設、扇形移設和平行與扇形混合移設,平行移設是指帶式輸送機的所有部件都移設相同的距離,采用平行移設時移設和開采效率最高;扇形移設是指移設時一端不動,另一端繞著不動端以扇形的形式轉動移設;平行與扇形混合移設是指輸送機的機頭和機尾都移設,但一端要比另一端移設的距離遠[14]。

3.1 方案布置

結合輪斗連續系統現有布置方式共提出6個移設方案,平面空間移設方案情況見表2,移設前后平面空間位置對比如圖2所示。

3.2 方案比選

方案一與方案六不購置設備,方案二、三、四、五需購置一條膠帶,方案三、四、五工作面膠帶布置一致,區別在于L115及新增L116-1布置位置不同,對于技術上均可行的六個方案,還需從投資和成本、服務年限、工程量、工期、改造及施工難度、系統運行穩定性及效率發揮以及對露天礦其它環節的影響等幾方面進行分析和優缺點比較,主要技術經濟對比見表3。

除方案一外其余五個方案工作面膠帶機與端幫膠帶機均為垂直搭接方式,由于現有設備不能實現扇形轉向,兩條帶式輸送機之間應保持垂直方式才能實現工作面膠帶機平行移設[15]。方案一受機頭站改造不確定性、移設難度大以及移設頻繁等因素影響,不推薦。雖然方案二移設后服務年限較短,且對下部剝離產生不利影響、準備工程量大等因素影響,不推薦。方案六雖然初期投資較低,但服務年限較短,一年后還需發生投資,并且兩年內發生兩次移設費用造成資金浪費,最大的弊端是對下一次移設時布置方案布置影響較大,同時第一年還對下部剝離產生影響,不推薦。方案一、二、六對露天礦其它生產環節影響較大且存在越界現象,因此,推薦方案在方案三、四、五中選擇。

從投資和成本來看,方案四投資和成本較大,方案五投資最大、工期最長,方案三經濟效益較好。從工程量來看,方案四工程量較大,方案三比方案五稍大,但是方案三后期輪斗工作面每次移設時不需要發生機道工程量,但是機道施工難度稍大,方案五每次移設發生機道工程量,機道同工作面同時推進、全線布置,施工難度稍小,若后期輪斗考慮布置水平調至松散層下部時,移設產生的機道工程量還會增加,生產管理難度加大。從系統運行穩定性考慮,方案四端幫膠帶布置在最上部第一個端幫臺階上,受沙層穩定性差及下部端幫靠界開采影響系統維護工程量大,穩定性較差且存在越界現象。方案三和方案五L116-1膠帶受露天礦地表境界與北排土場之間的變形區影響較大,需根據采掘場及北排土場邊坡穩定情況判斷系統的穩定性。根據礦上邊坡監測數據及經驗,方案五的穩定性要優于方案三。考慮方案五移設難度較大、投資和成本稍高,初步推薦優先選擇移設工程量少、移設相對容易、經濟效益稍好的方案三。

4 降水平空間布置

輪斗連續系統投入后一直沒有達到10.0Mm3/a的設計生產能力,每年僅能完成5.0Mm3/a的土方剝離量。連續開采工藝系統生產能力的制約因素主要有地質、工藝系統設計、設備的設計、制造和生產組織管理等,其中最主要的原因是受輪斗作業臺階含水率高、基底穩定性差影響系統能力發揮,降水平移設主要是通過降低輪斗作業水平使輪斗作業條件改善,達到提高系統能力的目的。

移設后輪斗作業范圍內的松散層厚度能夠滿足上下兩個輪斗作業臺階高度,輪斗具備降水平地質條件,初步估算地表以下35m范圍內主要為第四系含水層,與下部臺階相比含水量較大,輪斗布置在下部水平有利于減少水對輪斗作業效率的影響,同時輪斗作業在基巖層上,大大降低了輪斗行走范圍內的輔助工程量,初步判斷輪斗降水平方案是可行的。

輪斗調整至下部臺階作業后,輪斗工作線上部的三個剝離臺階由外包設備作業,外包作業與輪斗作業空間交換,會造成輪斗作業范圍內的外包剝離運距增加及上部端幫運輸平盤被輪斗連續系統切斷。

通過對輪斗連續系統降水平初期布置方案的初步研究,輪斗連續系統降水平方案與平面布置方案相比具有作業范圍內基底穩定、含水量有可能稍小等優勢,但存在初期機道工程量大、外包剝離運距增加、對目前生產影響較大等問題,在本次移設時實施降水平方案有一定的不確定性,建議初期輪斗仍布置在上部,待后期條件成熟后進一步明確輪斗效率提升情況及松散層含水情況后再實施該方案。

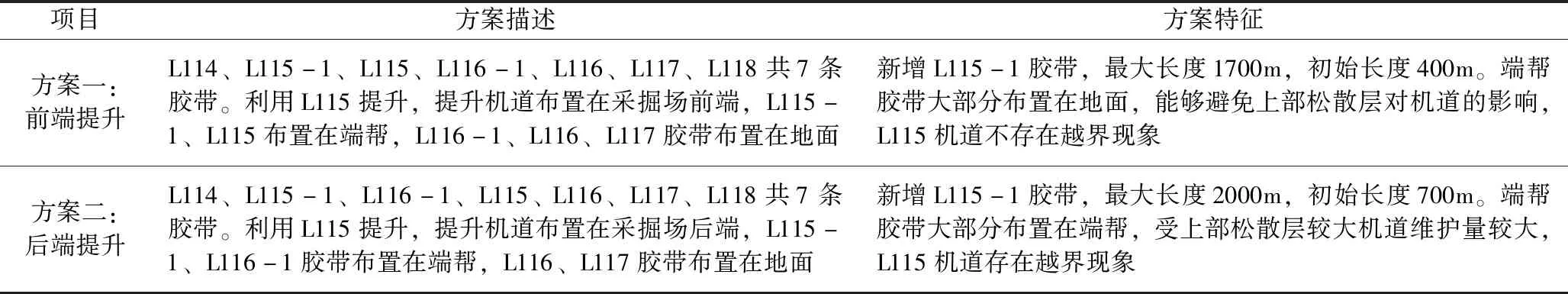

初步預計2023年以后具備實施降水平條件,此時松散層厚度由60m逐漸增加至70m,輪斗布置水平也隨著松散層厚度的增加進行降深,布置在880~870水平,輪斗布置水平上部有3~4個外包剝離臺階,由于輪斗布置水平與地面高差較大,機道工程量較大,不宜將與工作面帶式輸送機搭接的端幫帶式輸送機布置在地面,應布置在端幫上,減少移設工程量,根據膠帶布置位置不同提出兩個布置方案,方案對比表見表4。降水平空間移設方案對比如圖3所示。

表4 降水平空間移設方案對比

圖3 降水平空間移設方案對比

從投資上來看,方案一投資和運行成本稍小,且不存在越界風險,系統穩定性也稍好,優勢較明顯,推薦方案一。實施降水平方案后,因輪斗作業水平與外包作業水平交換導致了外包運距增加了0.4km,影響的剝離量約為8.5mm3,剝離運距增加的費用約為782萬,再考慮增加一座地面跨膠帶鋼橋的費用200萬元,按照外包價格9.6元/m3估算,輪斗連續系統每年能力增加83萬m3能夠與增加的費用持平,系統效率需提高8%以上才能發揮輪降水平方案的優勢。

5 結 語

通過移設的必要性研究得出輪斗連續系統與自營和外包單斗—卡車工藝相比具有技術和經濟優勢,移設產生的設備投資在今后的生產中還能繼續使用,推薦露天礦沿用輪斗連續系統生產。由于本次移設不具備降水平條件,推薦采用平面移設方案三,工作面帶式輸送機與端幫帶式輸送機垂直布置,新增一條帶式輸送機布置于地表,連續系統由北推改為向西北推進。可考慮在下一次系統整體移設時考慮實施降水平方案,由于此次僅給出了對于降水平來說經濟的系統能力提升建議值,下一步將重點研究降水平方案實施后系統效率的提升情況,或將成為露天礦降本增效、提升生產效率的有效途徑。