建筑工程中深基坑支護施工技術的應用

王小軍 王成成

(江蘇建科工程咨詢有限公司,江蘇 南京 210000)

0 引言

近幾年,隨著我國城市化進程的深入推進,大幅提升了新一線城市建設規模,城市人口凈流入規模不斷擴大,城市建筑密度不斷提升,商用、住宅用建筑以及城市軌道交通向著超高層化與深層化發展。隨著城市建筑形勢的變化,深基坑支護施工的施工環境日益復雜,地上周邊環境以及地下空間的復雜化,極大地增加了基坑支護施工技術難度[1]。城市綜合體具有建筑功能集成的優勢,在現代城市建筑中的占比越來越高,該文對城市綜合體建筑項目深基坑支護施工技術應用進行探討,為復雜城市環境下的建筑深基坑支護施工提供一定的借鑒與參考。

1 工程概況

某城市綜合體項目位于城市東西向主干道交叉口,交通網絡發達,車流量大,同時商業集中,地下管線較為復雜。建筑總面積約為30000 m2,地下二層,長度為348 m,主體寬度為32 m,部分過街通道,寬度為43 m。地下主體結構主要為框架結構,基坑深度為14 m左右,開槽范圍約為350 m×45 m,支護結構主體部分為上部放坡、下部單排支護樁與預應力錨索組合的支護結構;過街通道部分以復合土釘墻支護結構為主。地下水控制采用全封閉止水帷幕,帷幕內以降水為主,明排盲溝為輔。場區巖土工程地質條件為山前沖洪積扇形成的黃土、黏性土及碎石土的第四系地層,工程范圍內地層由上至下可以分成雜填土層、黃土狀粉質黏土層、粉質黏土層、黏土層、碎石層。地下水為第四系孔隙潛水,補給來源主要是大氣降水和徑流,雨季水位埋深最深可以達到12.5 m左右。

2 主要施工方案及施工技術

2.1 工程施工控制措施

開工前,嚴格檢車支護樁垂直度與止水帷幕的連續性,確保其符合規范與設計標準;開工后,定時測量并嚴格控制鉆機水平度與鋼絲繩垂直度;根據設計要求將止水帷幕垂直度、間距以及注漿量控制在設計標準范圍內,確保止水效果達標;嚴格按照設計要求進行土方分段、分層開挖;嚴格控制基坑開挖面積與深度,確保周邊道路及建筑物安全;在施工過程中加強對周邊環境及道路、建筑的監測,及時處理變形;嚴格按照規范參數進行索錨施工,避免引起地面沉降[2]。

2.2 主要施工技術及實際應用

2.2.1 支護樁施工

2.2.1.1 施工工藝及流程

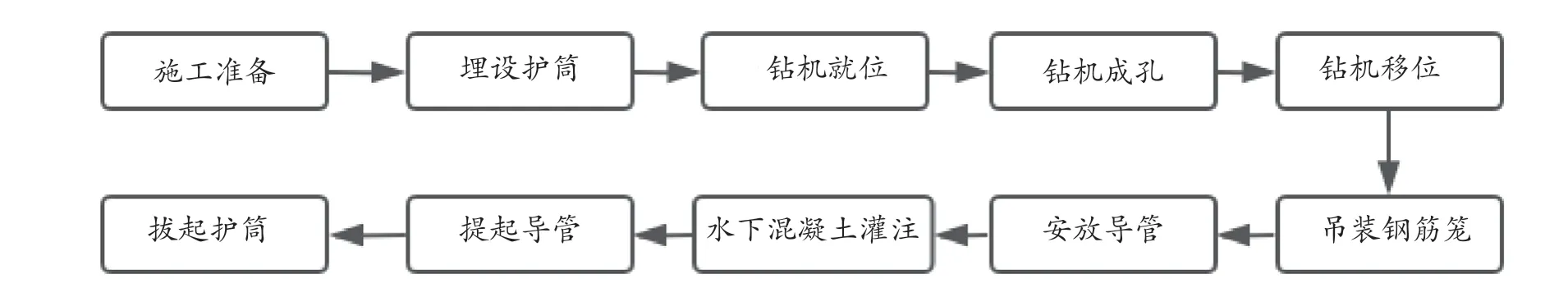

根據項目實際情況,該工程支護樁施工方法為泥漿護壁、旋挖鉆機成孔、導管水下灌注混凝土的方法。旋挖鉆機成孔灌注樁施工主要包括施工準備、鉆孔施工、鋼筋籠制安、混凝土灌注等施工環節,具體施工流程如圖1所示。

圖1 旋挖鉆機成孔灌注樁施工流程

2.2.1.2 施工準備

施工準備步驟如下:1)根據施工現場勘察,編制《施工組織設計方案》。2)進行現場平整度準備,滿足鉆機施工要求。3)施工人員及設備進場,同時放樁。4)設備安裝及檢查保養。5)根據施工平面圖,建立蓄漿池與泥漿循環系統。

2.2.1.3 鉆孔施工

鉆孔施工包括以下4點:1) 埋設護筒。選擇鋼護筒,護筒內徑要大于樁徑,最少不小于10 cm,最高不超過20 cm,在埋設過程中,護筒較地面高30 cm,采用黏性土填實固定;4個方位樁固定后,護筒中心與樁位中心誤差控制在50 mm之內。2) 鉆機就位。確保鉆機底部夯實平整,保證鉆機水平穩定,防止發生鉆機沉降;鉆機到達指定位置后,鉆頭中心應與樁中心重合,誤差最大不能超過1 cm;此外,確定鉆機位置時還需要充分考慮現場環境,方便清理鉆出的土體。3) 鉆機成孔。現場設置回漿沉淀池與泥漿儲備池,棄土區緊鄰沉淀池,從而為泥漿的巡回、存儲提供空間。泥漿選用膨潤土泥漿,其中膨潤土與水的比例為1∶0.06~1∶0.10,并適當增加純堿調節泥漿酸堿度,使其黏度與膠體率達標。不同階段泥漿性能控制要求指標不同。對于新制備的泥漿,必須要在使用前進行材料性能的測試;護筒內泥漿應高于其底部超過0.5 m,以有效地穩定孔壁。在混凝土澆筑中,孔內泥漿含砂率應當小于2%,黏度不超過17 Pa·s~22 Pa·s;利用重力沉降去除土渣,并通過回收泥漿池將護壁泥漿進行回收,凈化后測試性能達標可以重新使用。在鉆孔施工中,根據場區地層條件,選用旋挖鉆機進行鉆孔。在上部的黏土層中,選用端螺旋合金鉆頭,由于黏土層在鉆進過程中沒有很大的阻力,但是土體的吸附性較強,不容易脫落,因此需要將動力頭轉矩控制在合理范圍內,高速鉆進,連續加壓以此的進土量應當在斗容量的60%以上,避免在鉆進過程中鉆頭卡住[3];當向碎石層鉆進時,將鉆頭更換為筒式鉆頭。在鉆進過程中,注意及時補充地下水,防治坍塌;并及時加入泥漿,保證鉆孔壁穩定。鉆孔完成后,清孔過程中需要重復將鉆頭旋轉下到孔底進行撈渣;清孔后,泥漿比重應小于1.25。4) 鉆機移位。鉆孔完成后,停機移位。

2.2.1.4 鋼筋籠制安

首先需要按照鋼筋籠制安要求選擇鋼筋材料,并確定鋼筋籠制安平臺,在制作過程中需要注意控制偏差,制作完成后,采用四點起吊的方法進行鋼筋籠吊裝。具體操作過程如下:1) 嚴格按照設計要求旋轉鋼筋材料,質檢合格后,分批次進場,并按照批號、規格進行堆放、驗收,并取樣交由第三方進行技術檢測。2) 設置平整操作平臺進行鋼筋籠制作。采用焊接方式連接主筋與加勁筋,注意控制同一截面的接頭數量,要求不超過50%,并根據規范錯開布置。主筋焊接利用閃光對焊法,先進性試焊;加勁筋利用單面焊,搭接長度應在鋼筋直徑的10倍以上;主筋與加勁筋焊接運用點焊法,并聯合運用扎絲綁扎的方法連接箍筋與主筋。在焊接過程中,對接頭進行抽檢,包括焊接抗拉力測驗、彎曲試驗。在籠頂第一個加勁圈開始,每隔4 m設置保護層,每個保護層為厚度50 mm的混凝土墊塊,每組4個。3) 鋼筋籠制作完成后,控制各項偏差,主筋間距±10 mm、箍筋間距±20 mm、鋼筋籠直徑±10 mm、鋼筋籠整體長度±100 mm。4) 鋼筋籠吊裝方法為四點起吊,為了避免鋼筋籠吊裝變形,去報配合起重滑車同時起吊;在鋼筋籠沉放過程中,需要確保中心軸線垂直,控制沉放力度,避免破壞孔壁;在碰到障礙物時,切忌強行沉放,應及時查明原因,清除障礙物;鋼筋籠入孔后,進行偏位檢查,控制鋼筋籠標高,并用特質插桿固定,在混凝土灌注完成后再拆除。

2.2.1.5 混凝土灌注

混凝土灌注步驟如下:1) 混凝土灌注前先埋入導管,采用φ258 mm的導管,長度為4 m左右,底部與鉆孔底部距離為300 mm~500 mm,接頭以絲扣連接,密封用橡膠圈。2) 第一次灌注時,應該保證灌注量充足,初次灌注導管埋深應道超過0.8 m;在對同一灌注樁進行灌注過程中,注意控制灌注速度,避免鋼筋籠上浮、混凝土密實度不高等問題,注意灌注的持續性。3) 在灌注過程中,控制導管埋深最少不低于2 m,最高不超過6 m;將灌注標高高于設計樁頂標高1 m,保證樁頭灌注質量。4) 提起導管的過程中,避免鋼筋籠上浮,防止導管掛碰鋼筋籠,發生掉籠事故。5) 灌注結束后,在灌注孔上覆蓋保護層,并設置標識,避免未凝固混凝土中混入雜物。在設計樁頂標高以上,留出20 cm距離進行人工破除;將支護樁挖出的土方運送至現場指定位置,避免對現場施工造成影響,統一運出場外。

2.2.2 降水井施工

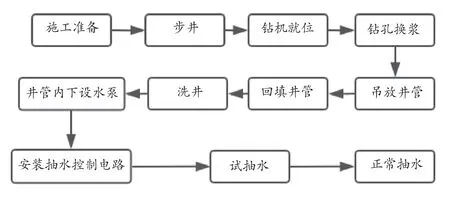

降水井施工主要包括施工準備、布井、成井、沉放井管以及洗井等環節,降水井施工工藝流程如圖2所示。

圖2 降水井施工工藝流程圖

2.2.2.1 施工準備

確保施工條件滿足水井施工要求,并保證施工區域地下沒有市政管線。

2.2.2.2 布井

降水井布置在止水帷幕內側,沿著基坑下口進行布置,各水井之間的距離為15 m,井底標高為地面以下19 m;布井數量為53眼。

設置明溝輔助降排水,排水溝大小為300 cm×300 cm,集水坑大小為600 cm×600 cm×600 cm,坑中下入井管與濾料,接收明溝內降排水,然后利用水泵將水排出。

2.2.2.3 成井

利用回旋鉆機鉆孔,鉆機就位進行鉆孔施工,孔徑為700 mm,鉆孔垂直度與深度與設計要求偏差應控制在±1%;在鉆具上焊接鋼筋進行掃孔破壁,提高成孔質量,保證降水井效果;將顆粒尺寸超過20 cm的沉渣清出孔外,并更換為膨潤土泥漿,控制泥漿密度<1.05 g/cm3;然后在井底增加1層厚度約為30 cm的碎石墊層,選擇20 mm碎石。

2.2.2.4 沉放井管

采用托盤法沉放井管,將井管外部用50目左右的濾網進行包裹,并且將相鄰井管接口處同樣進行濾網包裹,避免泥漿、細沙等滲入井內;托盤為混凝土制作,將其置于井底,在沉放完成第一根井管后,將井管與托盤連接部位用鋼筋結扎,避免井管軸心偏位;間隔5 m設置導正圈,并在井管下放外徑用鋼片扎牢固定,避免井管偏移;注意沉放速度,及時清理雜物。

將顆粒級配符合標準的碎石作為濾料,采用人工下料的方法進行濾料回填,當從井底連續回填至地面下1 m左右時,更換黏土進行回填。

2.2.2.5 洗井

在濾料回填完畢后,采用真空污水泵進行洗井,注意要在8 h內一次性洗井完成,當井內排出水清澈后即完成洗井。每個水泵進行單獨控制,并安裝水位自動控制器,進行井內水位監測。將真空污水泵沉放至井下水位3 m以下,進行試抽水工作,在這一過程中注意進行水位變化值、出水量變化值的監測,滿足要求后進行正常抽水。

2.2.2.6 降水要求

基坑開挖前一周開始進行工程降水,留出預降水時間,確保基坑施工時各點位水位均達到設計要求。降水過程中,水泵抽水量控制應當由小到達,直到水位達到設計開挖深度1 m以下;檢查抽水含沙量,控制在5‰以下;排水地應遠離基坑區域。

2.2.3 土釘、錨噴施工

2.2.3.1 施工工藝流程

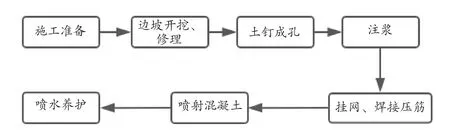

噴射混凝土施工主要環節包括施工準備、土釘成孔、掛網以及焊接壓筋等環節,具體施工流程如圖3所示。

圖3 噴射混凝土施工流程圖

2.2.3.2 施工準備

根據現場情況合理堆放鋼筋,在噴射機一旁堆放砂石和部分水泥,另一部分水泥放置于注漿設備周圍;在施工前進行鋼筋加工和主筋焊接、加工等,同時在施工中這些工作也要同步進行。

2.2.3.3 土釘成孔

土釘成孔步驟有3個:1) 根據設計圖紙放孔位線,對各孔進行編號;孔位偏差控制在150 mm以內。2) 使用專用機械成孔設備成孔,孔直徑為φ130 mm,用固定鋼筋定尺檢驗孔深,不達標要重新成孔;成孔后在孔內下入錨釘鋼筋,根據設計方案確定鋼筋種類。3) 在注漿過程中,選用普通硅酸鹽P·O42.5水泥進行注漿,水泥將水灰比為1∶0.45~1∶0.50,及時補漿,保證孔內水泥漿滿。

2.2.3.4 掛網、焊接鋼筋

掛網、焊接鋼筋步驟如下:1) 在坡面綁扎好鋼筋網,鋼筋的搭接長度應大于20 cm,并設置3 cm墊塊。2) 錨體主筋彎鉤與水平筋點牢,水平連通。

2.2.3.5 噴射混凝土

噴射混凝土有以下3個步驟:1) 測量放線,做好標記,控制混凝土噴射厚度;采用分段分區作業方式,根據施工現場的自然環境條件,從左至右依次進行噴射,噴口與作業面應當垂直,距離應大于0.8 m,并且不超過1.5 m;噴射作業面按照難易程度,先噴射存在凹陷、裂縫等區域;噴射過程中要緩慢地移動噴槍,注意均勻噴射厚度。2) 在邊壁面釘入15 cm短鋼筋作為參照,分2次噴射10 cm混凝土,每次噴射5 cm,第一次噴射完成后等到混凝土凝固后進行第二次噴射。3) 混凝土噴射完成后,在混凝土終凝2 h后進行噴水養護,連續噴水養護一周;保證混凝土表面平整,沒有干粉、離析的情況。

2.3 施工質量控制

2.3.1 質量標準

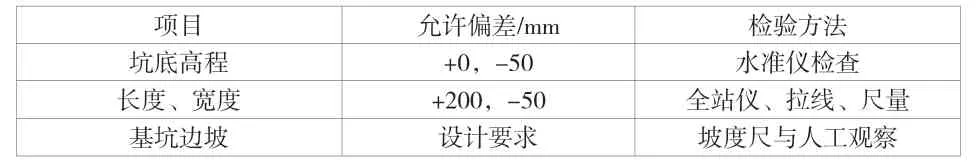

基坑施工嚴格按照相關質量標準進行,施工完成后,根據設計值要求進行檢查,禁止擾動土體。土方工程施工允許偏差見表1。

表1 土方工程施工允許偏差

2.3.2 施工保護

支護樁、降排水系統、土釘與錨索施工完成后,需要在現場進行放線標識,安排專門人員定時進行巡查;按時根據設計要求及規范標準檢查成品的幾何位置、標高及坡度等,并檢測定位標準樁、水準點等,確保其滿足施工規范及設計要求。

3 結語

綜上所述,在建筑工程深基坑施工技術實際應用中,根據工程實際制定切實可行的施工方案,能夠有效解決城市復雜環境下的深基坑施工問題,確保施工過程安全可控。