一種輪轂電機(jī)產(chǎn)品油封設(shè)計問題分析及改善

郭淮偉

(舍弗勒貿(mào)易(上海)有限公司,上海 201800)

0 引言

輪轂電機(jī)概念,最早由保時捷先生在1900年左右提出。其將動力驅(qū)動、制動、傳動裝置集成在車輪內(nèi) ,具有結(jié)構(gòu)緊湊、效率高以及響應(yīng)快等優(yōu)勢,顛覆式創(chuàng)新改變了傳統(tǒng)汽車傳動系統(tǒng),在新能源汽車行業(yè)頗具前瞻性,被廣泛關(guān)注。輕量化、集成化、高性能的一體化的輪轂電機(jī)驅(qū)動系統(tǒng)是未來清潔、節(jié)能、安全型電動汽車的1種非常理想的驅(qū)動形式[1]。

輪轂電機(jī)將2個或多個電機(jī)集成于輪轂內(nèi)部,驅(qū)動形式分為減速驅(qū)動和直接驅(qū)動[2],該公司選擇輪內(nèi)加減速器的減速驅(qū)動方案,減速器采用行星齒輪傳動,采用油潤滑并使用傳統(tǒng)油封進(jìn)行密封,因為輪轂電機(jī)應(yīng)用于車輪內(nèi)部屬于非簧載質(zhì)量,且減速器殼體和電機(jī)共用同1個殼體,其將面臨沖擊振動、涉水、電機(jī)散熱及粉塵污染等各種使用環(huán)境,所以對強度、耐用性和可靠性提出了較高的要求。

1 輪轂電機(jī)密封系統(tǒng)設(shè)計

該公司某款輪轂電機(jī)產(chǎn)品的密封系統(tǒng)使用4個動態(tài)密封圈,編號S1-S4,S1負(fù)責(zé)減速器腔與外界環(huán)境的密封,擔(dān)負(fù)防止油液滲漏和防止外界異物侵入的目的,S2同時密封齒輪腔和輪轂軸承內(nèi)的潤滑脂。S3和S4負(fù)責(zé)電機(jī)腔的密封,防止油水侵入;同時使用靜態(tài)密封圈負(fù)責(zé)非旋轉(zhuǎn)部位的密封。

其中S2、S3和S4的使用部位旋轉(zhuǎn)軸都具有較強的支撐作用,且使用環(huán)境相對來說較為簡單,油封的設(shè)計過程較為傳統(tǒng),在試驗過程中沒有出現(xiàn)泄露問題。由于S1油封的使用位置具有特殊性,存在幾個設(shè)計難點,并且在試驗過程中失效,經(jīng)過幾輪改善,鎖定為最終面向量產(chǎn)的方案。

2 舍弗勒輪轂電機(jī)系統(tǒng)S1主油封設(shè)計問題

該油封在設(shè)計過程中,存在以下4個問題:1) 靜態(tài)與動態(tài)偏心量大。2) 外部環(huán)境條件苛刻。3) 腔內(nèi)壓力上升較快。4) 旋轉(zhuǎn)軸軸向竄動大。

2.1 靜態(tài)與動態(tài)偏心量大

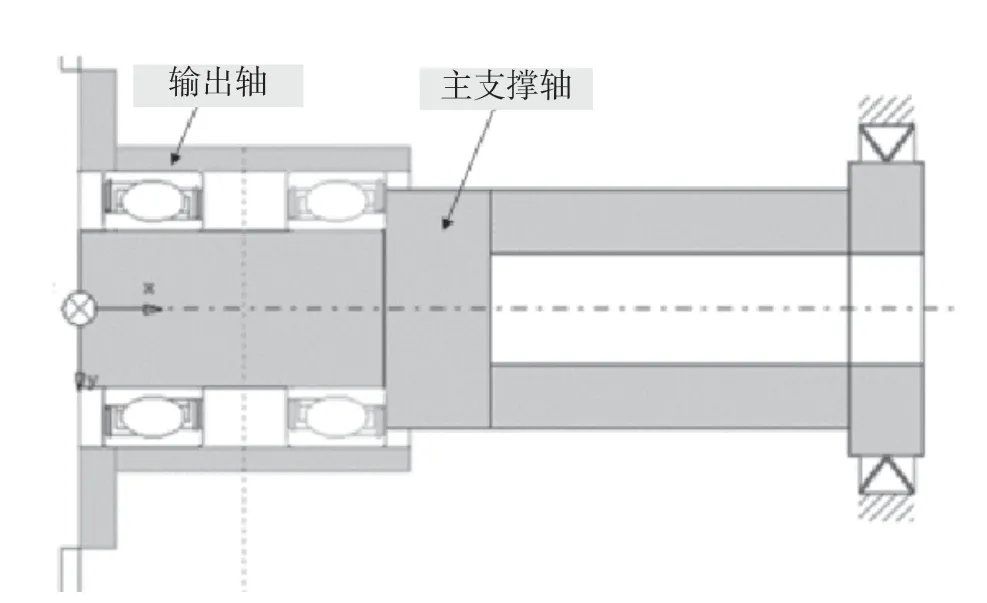

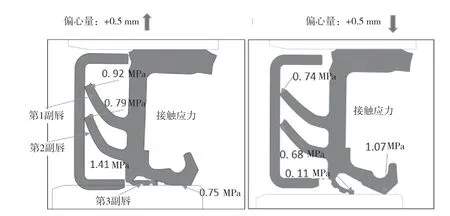

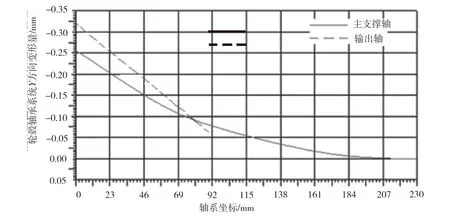

該油封使用部位為輪轂系統(tǒng)的最左端,系統(tǒng)的簡化模型如圖1所示,在4.5 t的整車重量加載后,其位置靜態(tài)變形量﹥0.4 mm,普通油封偏心量一般為0.25 mm[3],為此增加油封的唇口長度、適度增加唇口過盈量,同時選擇較軟的橡膠材質(zhì),并調(diào)整彈簧抱緊力,最終通過仿真確認(rèn)達(dá)到允許偏心量0.5 mm的設(shè)計目標(biāo),如圖2所示,在唇口過盈量最小同時疊加系統(tǒng)變形量0.5 mm 時唇口接觸應(yīng)力為0.75 MPa,為增加油封密封的可靠性,通過增加支撐軸直徑,減小輪轂軸承鋼球直徑的方式將油封位置的變形量縮小至0.32 mm(如圖3中虛線部分),以此增加該密封部位的安全裕度。

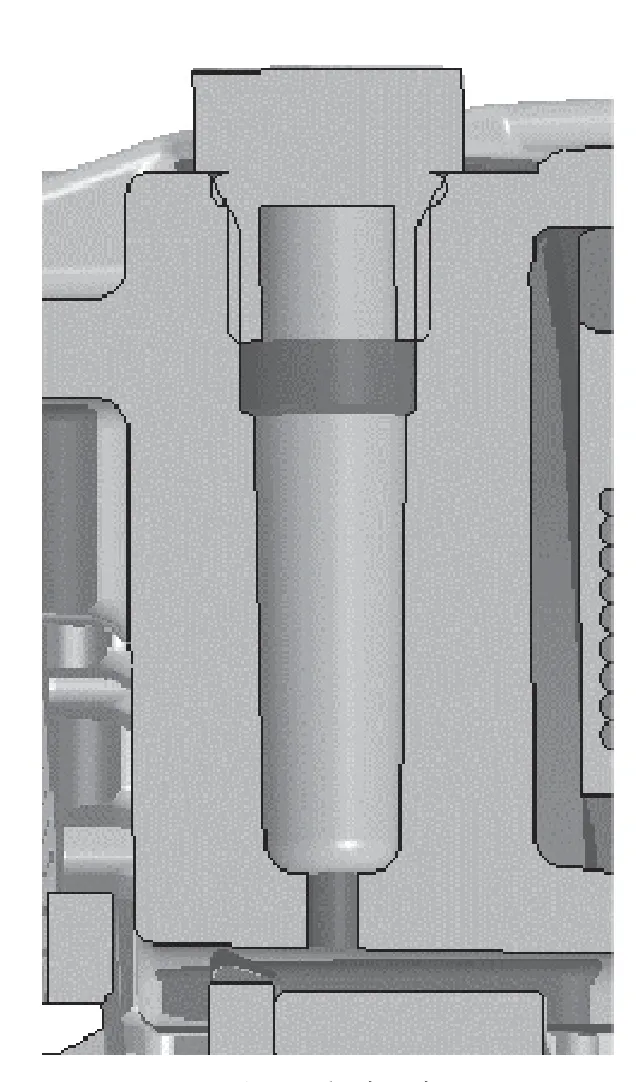

圖1 輪轂軸承系統(tǒng)模型

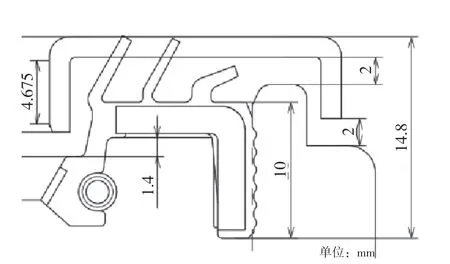

輪轂電機(jī)安裝于車輪內(nèi)部,其外端面僅有輪輞做保護(hù),通常車輛輪輞為鏤空輕量化設(shè)計,使該油封外端面不得不面對碎石沖擊、泥水飛濺、粉塵濃度大以及其他污染物侵入等惡略外部條件。為了應(yīng)對所述外部環(huán)境,S1油封(如圖4所示)設(shè)置“U”形金屬防塵蓋承受各種沖擊,同步設(shè)置3道防塵唇,如圖2所示,以防止多種污染物侵入。防塵蓋安裝至旋轉(zhuǎn)軸上,與殼體留有間隙,以便于液體排出。

同時車輛的使用環(huán)境溫度最低溫度為-40 ℃,在-40 ℃的環(huán)境下,如果防塵蓋和外防塵唇部位夾帶少量污水等液體后,在停車工況下極易結(jié)冰,因防塵蓋需要與旋轉(zhuǎn)軸一起旋轉(zhuǎn),而油封安裝在殼體上,防塵蓋和防塵唇之間存在相對轉(zhuǎn)速,再次啟動時,結(jié)冰現(xiàn)象會造成防塵唇拉扯甚至拉傷,防塵唇失效進(jìn)而造成油封失效。因此,將防塵蓋外延至殼體外側(cè)如圖4所示,同時油封外側(cè)和殼體防塵蓋之間預(yù)留旋轉(zhuǎn)間隙附近部位布置一道和防塵蓋不接觸的擋水唇,阻止外部侵入少量液體后流向有接觸的防塵唇,從而杜絕冰凍啟動拉傷油封風(fēng)險。

圖2 S1油封唇口接觸應(yīng)力分析

圖3 輪轂軸承系統(tǒng)累積形變量-改善后

防塵蓋外延后,需要和軸有更寬的配合寬度以確保運行狀態(tài)防塵蓋不脫出,為了不降低整機(jī)的可匹配性,去除了距離主唇最近的第3副唇,整機(jī)總成長度不增加,去除后效果(如圖4所示),去除后防塵蓋和軸的配合寬度為4.675 mm,防塵蓋和主唇間隙為1.5 mm。

圖4 S1油封改進(jìn)后的方案

2.3 腔內(nèi)壓力上升較快

與傳統(tǒng)減速器相比,除了齒輪嚙合以及攪油損失產(chǎn)熱之外,電機(jī)在運行過程中自身產(chǎn)熱,導(dǎo)致腔內(nèi)溫度變化較傳統(tǒng)齒輪減速器更劇烈,可快速突破120 ℃,從而使壓力上升較快,對油封密封不利,且熱量傳導(dǎo)至油封唇口極易加速其老化,因此在電機(jī)定子外側(cè)增加水冷結(jié)構(gòu),增加水冷之后電機(jī)定子的溫度通過水冷可保持在70 ℃,同時殼體溫度在90 ℃以下,試驗實測結(jié)果和仿真結(jié)果基本吻合。

另外,輪轂電機(jī)設(shè)置了通氣塞用來平衡減速器腔體的內(nèi)部壓力如圖5所示,通氣塞內(nèi)部出口布置在行星排外齒圈和殼體的間隙內(nèi),并隱藏于擋圈背部,使油液不容易接近通氣塞出口;同時進(jìn)氣道設(shè)計為細(xì)小孔,但是上部設(shè)置1個直徑為10 mm的空腔,為了防止油液直接上竄至通氣塞,其原理為有油液通過殼體壁匯聚至細(xì)孔,匯聚后會在細(xì)孔處形成油柱,形成的油柱會堵塞通氣孔,使減速器內(nèi)壓升高,內(nèi)壓升高會使油柱沿細(xì)孔向上爬升,當(dāng)油柱到達(dá)大直徑的腔體后,會因直徑變化引起的壓力瞬間變小而破裂。因此將壓力卸掉,防止油柱直接抵達(dá)通氣塞,進(jìn)而導(dǎo)致通氣塞失效。

2.4 旋轉(zhuǎn)軸軸向竄動大

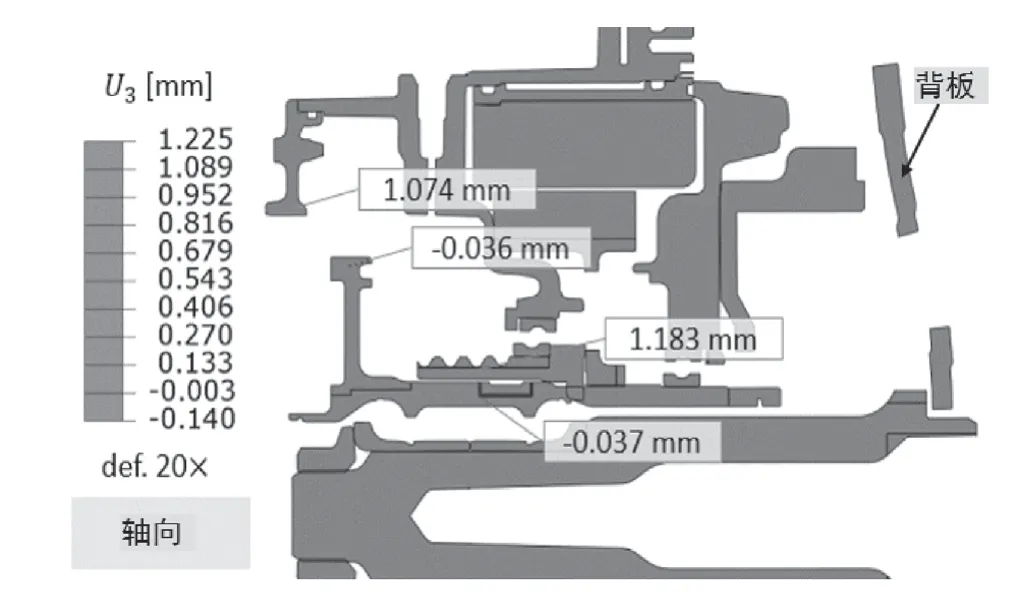

由于輪轂電機(jī)位于車輪內(nèi)部,屬于非簧載質(zhì)量,根據(jù)試驗采集的路面沖擊仿真,該旋轉(zhuǎn)軸和殼體之間最大可能產(chǎn)生1 mm左右的軸向位移(如圖6所示),該軸向位移在油封唇口導(dǎo)致油封唇口位置隨殼體偏移,而軸系因相對剛度較大會向相反的方向產(chǎn)生微小位移,油封防塵蓋安裝在軸上,目前唇口和防塵蓋的設(shè)計間隙為1.5 mm,如果出現(xiàn)30 g沖擊,再累計尺寸鏈分析結(jié)果,唇口安裝位置軸向變動量為±0.35 mm,極易出現(xiàn)防塵蓋尖端劃傷主唇的情況進(jìn)而導(dǎo)致泄露。

將軸端部開1個環(huán)形槽,如圖7所示,使防塵蓋和軸的安裝不與主唇口位于同1個軸段,從而解決了防塵蓋在組裝公差和軸向沖擊變形的情況下觸碰主唇口,造成后期泄露的問題,而且在輪輞安裝后,改防塵蓋夾在輪輞和輸出軸之間,不容易脫落,能起到更穩(wěn)定的防塵作用。

同時,增加了圖6最右側(cè)的背板的剛度,減小了沖擊載荷下的形變量,從而提升了安全裕度。

圖5 通氣道設(shè)計

圖6 50 G沖擊仿真結(jié)果

圖7 分軸徑安裝設(shè)計

3 試驗驗證

將油封方案鎖定后,制作樣件完成功能驗證及耐久試驗,試驗項目如下所述。

3.1 供應(yīng)商臺架試驗

試驗項目包括泥水實驗、高低溫耐久試驗、低溫啟停試驗、摩擦扭矩試驗、壓入脫出力測試、油品兼容性試驗、熱風(fēng)老化測試、低溫脆化試驗、偏心追隨性試驗以及干磨測試。

主要的技術(shù)指標(biāo)如下:油品BOT350 M3,其溫度為-40 ℃~200 ℃,高溫耐久溫度為120 ℃,耐久時間累計500 h無泄露,耐泥水336 h唇口內(nèi)部不出現(xiàn)泥水成分,低溫啟停29循環(huán)共50 h無泄漏,壓入力<2500 N,壓出力﹥200 N,油品兼容性參照ASTM D2000 M2HK810 EO78標(biāo)準(zhǔn)(硬度變化-15度~+5度,抗張強度變化≤-40%,伸長率變化≤-20%,體積變化≤10%),熱風(fēng)老化參照 ASTM D2000 M2HK810 HK Basic Requirements 標(biāo)準(zhǔn)(硬度變化≤±15度,抗張強度變化≤±30%,伸長率變化≤ -50%),低溫脆化參照 ASTM D2000 M2HK810 F15標(biāo)準(zhǔn)無斷裂,動態(tài)偏心0.5 mm運行20 h無泄漏,2500 轉(zhuǎn)干磨20 min后通過200 h高溫耐久無泄漏。

3.2 輪轂電機(jī)總成試驗

試驗項目包括總成密封性測試、總成耐久試驗和振動沖擊試驗。主要技術(shù)指標(biāo):氣壓0.6 Bar,充氣15 s,穩(wěn)壓20 s,測試20 s,泄露率<1 mL/min;等效里程3萬km加速耐久無泄漏;總成運行狀態(tài)承受X/Y/Z3個方向50倍重力加速度沖擊各20次,零件無損壞,油封無泄露。

4 結(jié)語

為了確保油封密封質(zhì)量,滿足實際產(chǎn)品使用要求,在設(shè)計初期結(jié)合輪轂電機(jī)產(chǎn)品的應(yīng)用環(huán)境,針對影響油封密封性能油封性能的各方面因素充分進(jìn)行設(shè)計優(yōu)化,應(yīng)用仿真手段虛擬驗證,可以縮短油封的開發(fā)周期,加上后期的試驗驗證,將產(chǎn)品失效的風(fēng)險降至最低。將該產(chǎn)品設(shè)計及驗證過程和同行分享,以期與同行共同探討,共同進(jìn)步。