拉脫力測試機工裝擋板改造技術分析

王超 李俊曉

摘 要:拉脫力測試是穩定桿生產流程中很重要的一個環節,旨在測試穩定桿橡膠襯套有效粘接面積。該設備整體結構簡單,主要由壓力機、旋轉油缸、不同型號的穩定桿模座以及工裝擋板組成。鑒于該測試機工裝擋板不足以滿足日常生產要求,對該擋板進行改造設計。改造主要分為快速換型與安全性能優化兩方面。

關鍵詞:拉脫力工裝;安全性;快速換型

穩定桿橡膠襯套拉脫力測試作為穩定桿換型過程中的樣件檢測工序,是質量管控的流程之一。該設備通過將穩定桿橡膠襯套拉脫得到襯套有效粘接面積等數據,由此判斷是否釋放該型號穩定桿該批次生產。因此,該工序在整個生產流程中有很大的作用。隨著新產品的引入以及產品工藝的不斷優化,該設備現有工裝已不足以滿足新產品產生的巨大拉脫力的沖擊,日常損耗嚴重。再加上部分操作人員不規范使用造成的損耗,導致該設備工裝擋板部位變形十分嚴重。該擋板限位作用極易失效,致使該設備容易失效。穩定桿在拉脫力作用下彈出,操作人員的安全得不到保障,且該擋板換型調試工序繁雜,操作十分耗時。考慮到員工安全以及成本節約等因素,公司決定對拉脫力測試機工裝擋板進行改造,以期滿足生產需求、縮短換型時間、優化安全性能、保障操作人員的人身安全。

1 ? ?拉脫力測試機基本結構及功能

1.1 ?拉脫力測試機的組成

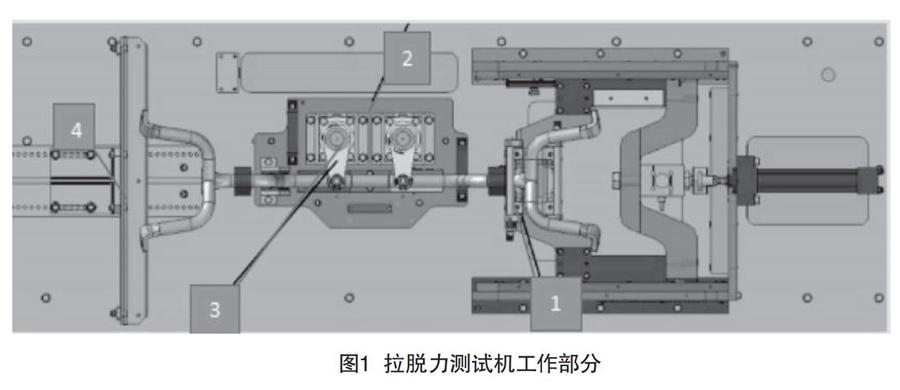

公司使用的拉脫力測試機工作部分主要由液壓缸驅動的壓力模塊[1]、穩定桿模座[2]、裝有調節絲杠的旋轉油缸[3]以及工裝擋板模塊[4]組成(見圖1)。該設備以壓力模塊作為主要工作端,桿件置于對應型號的專用模座,桿件上方由安裝在旋轉油缸上的可調節絲杠手動調節壓緊穩定桿,以防止穩定桿受力彈出,桿件的另一端接觸工裝擋板模塊,起限位作用。

1.2 ?拉脫力測試機工作原理

穩定桿裝夾完畢后,由壓力模塊對穩定桿橡膠襯套施加壓力。另一側由工裝擋板模塊提供對穩定桿桿身的限位彈力。壓力與彈力相互作用,擠壓穩定桿,形成將穩定桿橡膠襯套拉脫的拉脫力。另有感應器將測試數據傳至可視化電子屏,給出穩定桿襯套的有效粘接面積。此數據將作為控制標準,質量將以此數據為標準對比控制卡判定是否做生產釋放。

2 ? ?底板的快換改造設計

2.1 ?問題敘述

根據在現場對該設備操作流程的長期觀察,發現該設備使用過程中對工裝擋板模塊調試的工序耗時長。由于調試時涉及滑動部分與底板螺紋連接的松緊,需將螺釘旋出,調整位置后再將螺釘旋入,重新固定。此過程需要耗費大量的時間。

2.2 ?初步討論

參考快速換模的七大原則之四,從改善螺釘連接中螺釘的旋出旋進所需要的時間較長這一點出發,以達成只旋轉一次即可擰緊或放松緊固的目的。結合設備現狀,初步考慮改變滑動部分與底板的連接方式,縮短該工序換模時間,以達成快速換模的目標。

2.3 ?解決方案

經過與公司工程師的討論,決定將工裝模塊底板上的螺紋孔改為T型導滑槽。使用標準T型螺母(置于T形導滑槽)與螺釘連接底板與滑動部分。由此只旋轉一次螺釘即可放松緊固,移動滑動部分至需要位置(貼合穩定桿末端)后,再旋轉一次擰緊,即可完成該工序的調節。T型導滑槽既可以保證滑動部分與底板的相對位置固定,又發揮一定的導向作用,以縮短調節時間。由于T型螺母是標準件,該處T型槽公差以T型螺母為基準,采用基軸制確定相應公差范圍。該處選用孔用公差H7,即0~0.03。

3 ? ?滑動部分安全性優化改造設計

3.1 ?問題敘述

由于新產品的開發、產品工藝的不斷優化以及設備使用次數的不斷增加,該設備工裝擋板模塊滑動部分產生變形,導致設備工作時不穩定,因此,在設備工作時,發生過穩定桿從工裝擋板模塊滑脫、從工作區域彈出的事故,導致該設備前后觀察窗皆被彈出的穩定桿擊碎,存在很大的安全隱患。所以,需要對工裝滑塊模組滑動部分的安全防錯性能作相應優化。

3.2 ?初步討論

考慮到模組原有滑動部分尾端可接觸面積小,要加大接觸面積。在兩側沒有加裝防錯措施時,考慮加裝擋板。且加強筋設計不合理,兩側滑槽外側金屬過窄,在承受較大力后,已發生嚴重變形。以上情況,需要改善。因此,初步考慮重新設計滑塊部分,以期設備可以適應生產。

3.3 ?解決方案

(1)在允許范圍內(該設備有工作空間限制),加大滑塊部分可接觸穩定桿尾端的面積,以適應不同型號、尺寸的穩定桿,保證設備的兼容性以及可靠性。

(2)設計并加裝4根加強筋,以提高滑動部分的剛度、提升抗彎曲性能,防止該部分變形失效,延長工裝擋板模塊的使用壽命。

(3)在滑動部分兩側設計加裝擋板,用以預防穩定桿滑脫時的彈出事故,降低設備失效的可能性,保證操作人員安全。

(4)滑動部分與底板的連接在原本的四螺釘基礎上,于主擋板另一側增加兩根螺釘,分擔工作時該部分所受到的巨大拉脫力,提高設備的穩定性、安全性。

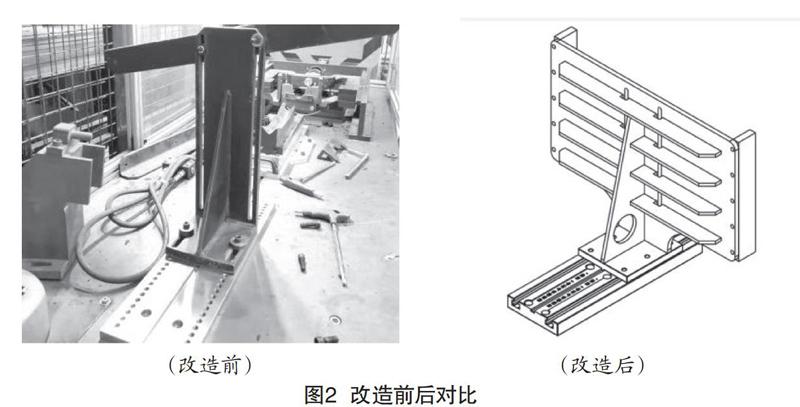

4 ? ?改造前后對比

改造前后對比如圖2所示。

右圖為基本實現構想的三維建模圖。經過討論,該設計基本可以達到預計要求。根據該模型分化出零件圖,討論尺寸公差后,外發進行機加工。

5 ? ?操作流程的規范

(1)放置穩定桿時,一定要嚴格按照質量控制卡的規定執行。桿件尾端與工裝擋板模塊的接觸點盡量居中,使工裝擋塊模組所受扭矩減小,降低失效可能性,減少損耗。

(2)調節桿體限位時,需保證旋轉油缸在模座上固定,且嚴格使用兩絲杠壓緊桿體。

(3)設備運行時,需要保證觀察門緊閉。操作人員站立于安全范圍內,當工作過程發生錯誤時,應立即拍即停按鈕。確保自身安全。

6 ? ?改造后的提升

6.1 ?換模效率提升

據悉,改造前該工序調試需要先旋出4根固定螺釘,調整模塊滑動部分至相應位置后,將螺釘旋入完成該調試工序。因此調試時間為S1=(40×8+20)s=340 s。改造后,即使需要旋動6根螺釘,但單根螺釘調試時間(旋進或旋出)由原來的40 s縮短至10 s以內。所以,改造后該工序需要的調試時間為S2=(10×6+20)s=80 s。

綜上可以得出:僅工裝擋板模塊的調試工序,所需時間由原本的340 s縮短到現在的80 s,就此工序提升換模效率76.47%,達到了快速換模的預期效果。

6.2 ?調整滑塊可與桿件尾端貼合

由于改造前模塊的底板螺紋孔間隔固定,調節滑動部分時,主擋板圖桿件尾端常不能貼合。設備工作時穩定桿與模座及壓緊絲杠產生滑動后,才會接觸到工裝擋板模塊,此間產生的滑動摩擦力便是浪費。且該處的摩擦會對模座以及絲杠連帶旋轉油缸造成一定的損耗,改造后主擋板與桿件尾端可以很容易做到貼合,使設備運作更合理。

6.3 ?設備安全性提高

由于在滑動模塊兩側加裝了防錯擋板,即使設備工作時發生了桿件滑脫現象,桿件也會被束縛在兩側擋板內,不會發生桿件彈出工作范圍的事故,保證了操作人員的安全。

7 ? ?結語

通過對現有拉脫力工裝擋板的分析,結合生產給出的要求,對底板與滑動部分的連接方式以及滑動部分進行安全性能優化改造,最終解決了實際生產的問題。

[參考文獻]

[1]廖樹昌.基于快速換模及其意義的研究[J].裝備制造技術,2012(11):199-200.

[2]都云飛,張宗富.快速換模(SMED)在工程機械制造工廠的應用研究[J].建設機械技術與管理,2013(11):104-106.

[3]王燕,王述洋,潘洪亮.談機械制造業中的生產安全[J].林業勞動安全,2006(4):29-32.

[4]成大先.機械設計手冊[M].5版.北京:化學工業出版社,2008.

Technical analysis of tooling baffle modification of push off tester

Wang Chao, Li Junxiao

(Southeast University Chengxian College, Nanjing 210088, China)

Abstract:The push off test is an important part in the production process of stabilizer bar, which is designed to test effective adhesive area of the rubber bushing on the stabilizer bar. The whole structure of the equipment is simple, mainly composed of press machine, rotating cylinder, die holder of various types of stabilizer bar and tooling baffle. In view of the fact that the equipment baffle of the tester is not enough to meet the daily production requirements, the design of the baffle is reformed. It can be divided into two aspects: single minute exchange of die and safety performance optimization.

Key words:tooling of push off tester; safety; SMED