生產工藝對二聚脲基潤滑脂滴點的影響

中國石化潤滑油有限公司潤滑脂分公司

聚脲基潤滑脂是以脲基化合物為稠化劑,以礦物油或合成油為基礎油的一種無灰潤滑脂,通常具有耐熱性、抗氧化性好、壽命長、抗水性好、對介質的穩定性及抗輻射的性能。

聚脲稠化劑于1954年首次發現,Swaken等人在考察硅油的熱穩定性和氧化安定性時,發現聚脲稠化劑具有優良性能。最早發現的是單脲,但由于其稠化能力很低,未在潤滑脂中得到較廣泛的應用,隨即出現了以芳基二脲和烷基二脲為典型的二聚脲結構稠化劑,在稠化能力和其他性能方面優于單脲,并得到了較為廣泛的應用。

我國聚脲基潤滑脂研究起步于20世紀70年代,但是進展相對緩慢,到目前為止,國內外聚脲基潤滑脂的主要產量和品種仍是二聚脲基潤滑脂[1],它也是高溫及長壽命型潤滑脂的典型代表,廣泛應用于冶金工業、造紙工業、汽車行業、電氣工業、航空工業等。四聚脲基潤滑脂是20世紀90年代后期發展起來的,由于原材料組合調整范圍寬,性能的改進空間大,大部分四聚脲基潤滑脂具有更為優良的稠化能力和高溫性能,發展前景較好,但控制因素更加復雜,對后產設備及后產工藝要求高,由于成本高,僅在部分領域得到應用,未被廣泛推廣。

聚脲基潤滑脂的后產工藝復雜,市售品牌眾多但質量參差不齊。本文主要就聚脲基潤滑脂后產過程控制的關鍵因素進行探索。耐溫性是聚脲基潤滑脂諸多性能中較為突出的,因具有獨特的抗酸、堿能力,通常被認為是高端潤滑脂。表征潤滑脂的耐溫性有很多評判方法,如滴點、高溫錐入度、軸承漏失量(高溫)等,本文對后產工藝過程關鍵因素對二聚脲基潤滑脂滴點的影響進行了研究。

試驗部分

滴點測試方法

測試方法采用GB/T 3498—2008《潤滑脂寬溫度范圍滴點測定法》,即在規定的加熱條件下,測定潤滑脂從儀器的脂杯中滴出第一滴流體并到達試管底部時的溫度。

稠化劑選擇

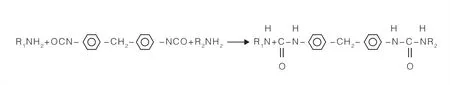

本文采用性價比較高的烷基胺A、芳香胺B與4.4’-二苯基甲烷二異氰酸酯(簡稱MDI) 反應后成的二聚脲潤滑脂。含脲基有機化合物結構如圖1所示。

圖1 含脲基有機化合物結構

生產工藝及設備

潤滑脂制作過程是一個復雜的化學反應和物理變化過程,通常是:反應釜加入基礎油——加入胺和MDI——反應——升溫——最高煉制溫度及恒溫——加入調和油——加入必備添加劑——調整稠度至目標范圍——加入功能添加劑——灌裝成品。

后產裝置為行業內常用的“反應釜+中間釜+調和釜”的釜式方式,物料加入過程為自動化控制。

關鍵因素影響

由于后產過程涉及因素多,各種因素均對潤滑脂的結構及性能有較大的影響。筆者根據后產過程的各種因素分析,著重從激化溫度、攪拌轉速、最高恒溫溫度、調和油溫度、添加劑A加入溫度及加劑量五個方面開展試驗,并就不同的關鍵因素變化對產品的影響進行了分析。

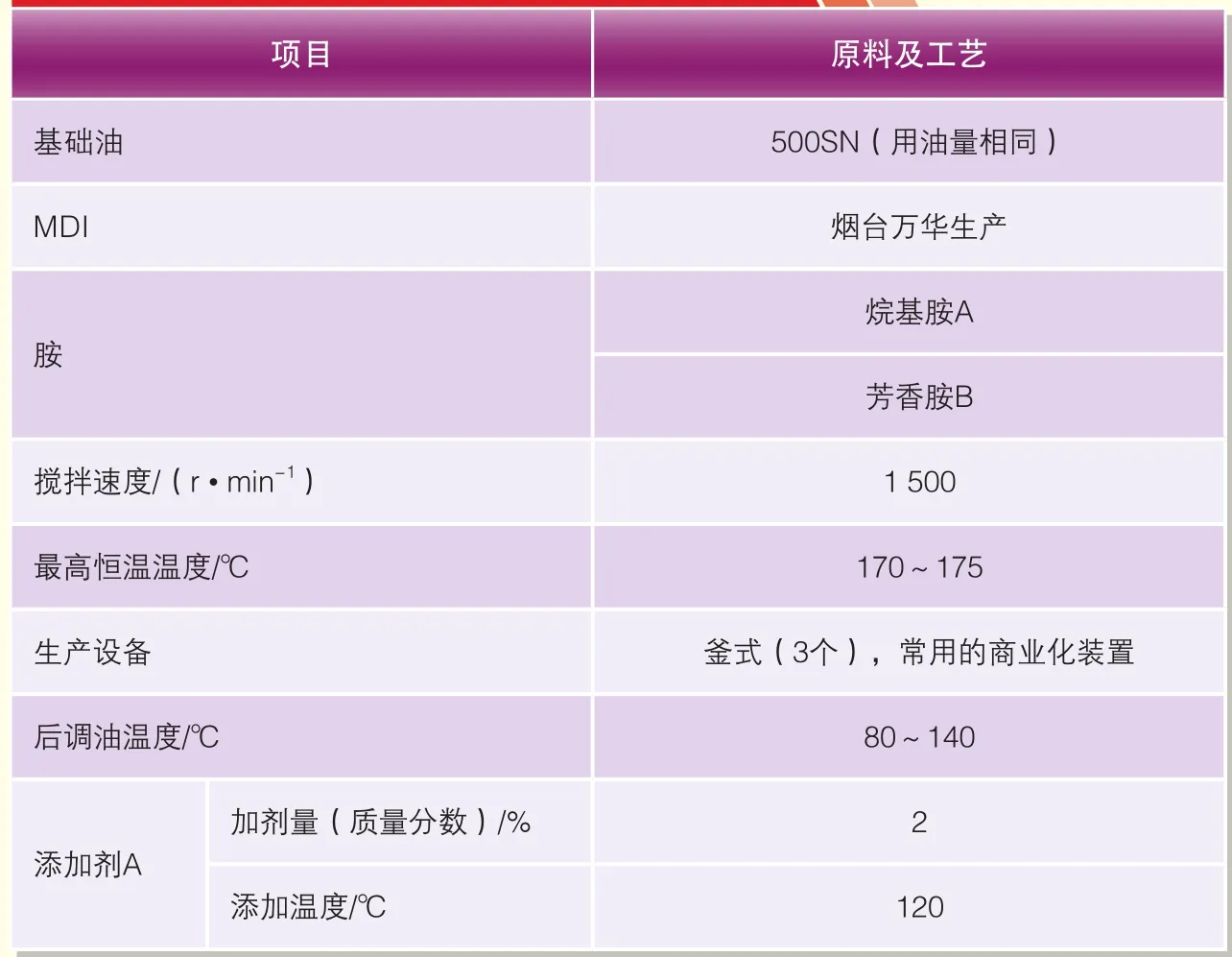

本文研究的二聚脲基潤滑脂,除特別說明,通常的后產工藝條件見表1。

表1 生產工藝條件

反應階段激化溫度的影響

反應溫度是潤滑脂后產的關鍵因素。MDI溶液和胺液快速接觸后發后放熱反應,反應的最高溫度為激化溫度,激化溫度跟胺溶液濃度及溫度、MDI濃度及溫度有關。一般條件下,胺溶液和MDI溶液的濃度和溫度越高,激化溫度越高;胺溶液和MDI溶液的濃度和溫度越低,則激化溫度則越低。

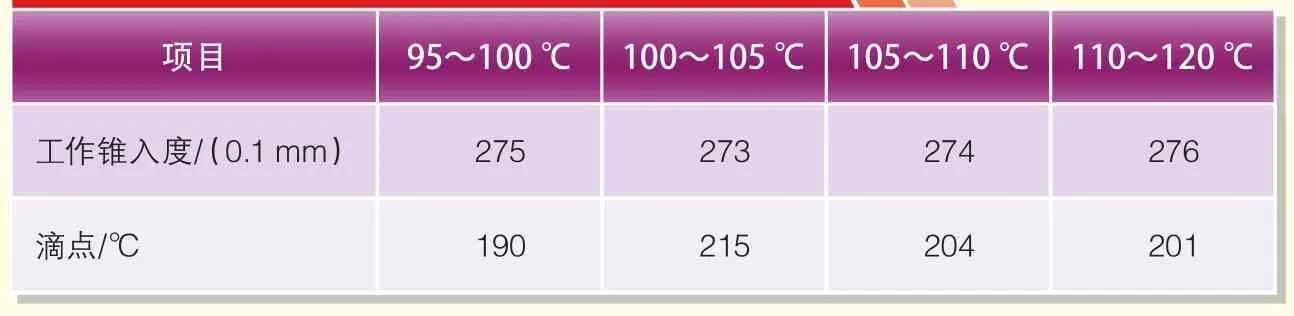

提前配制一定濃度原料,并加熱至一定溫度的胺溶液和MDI溶液,使之反應后激化溫度分別達到指定溫度,檢測反應后滴點,結果見表2。

表2 不同激化溫度下的反應滴點

通常情況二聚脲基潤滑脂的激化溫度在105~110 ℃,激化后物料溫度略有下降需配合供熱媒來保持反應階段的恒溫,但通過摸索,發現此種原料組合激化溫度在100~105 ℃時,對滴點效果更好,從而指導調整胺液和MDI溶液的濃度,以及配合熱媒的溫度,使反應效果達到最好。同時,結合紅外光譜儀,查看稠化劑結構及原料吸收峰殘留,均未見異常,二脲基潤滑脂反應結束后紅外光譜圖見圖2。

圖2 二脲基潤滑脂反應結束后紅外光譜圖

攪拌速度對滴點的影響

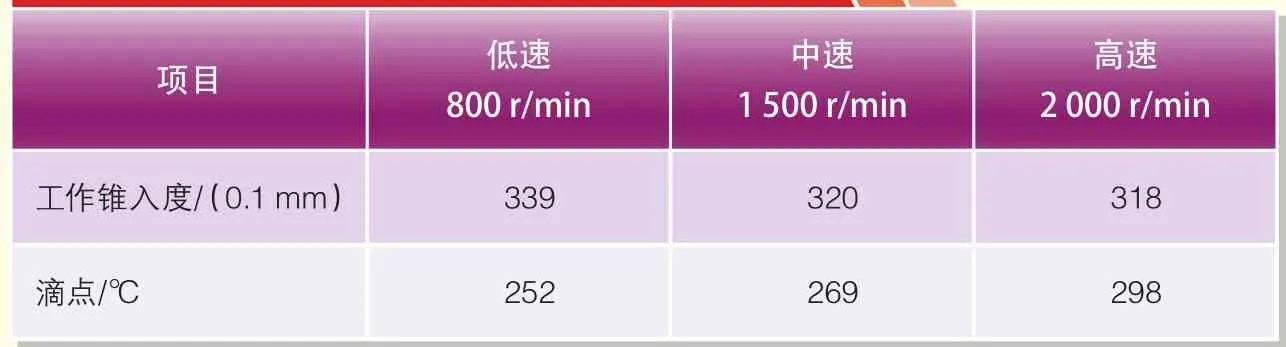

因“釜式”后產法特點是釜壁溫度高,靠物料自身運動將熱量交換或傳遞至釜心物料,造成釜心物料溫度低的缺陷,本文考察了在激化反應開始前的低、中、高三種攪拌速度(其他條件相同),對滴點影響見表3。

表3 攪拌速度對滴點影響

由表2可見,攪拌轉速越高,滴點越高。但由于物料溫度高,高轉速下注意物料的飛濺,防止燙傷,因此,在后產過程中,需要根據實際條件給出合適的攪拌轉速。同時,從表2還可以看出(雖然本文未對錐入度進行著重研究),轉速越高,錐入度越小,表明潤滑脂越硬,同條件下,高轉速攪拌能夠促進二脲基結構發揮更強的稠化能力。

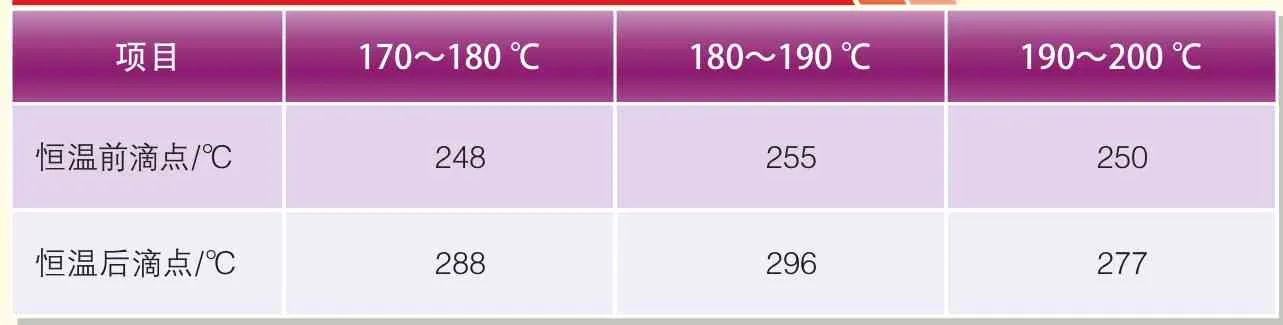

最高恒溫溫度對滴點的影響

最高煉制溫度下的恒溫過程是復合型潤滑脂性能的關鍵影響階段,經驗的說法是“分子重新排列過程”,理論研究對這種微觀變化不夠深入,但在宏觀性能下,表現出的差異較大。但每種潤滑脂的最高恒溫溫度沒有嚴格的劃定,更多是通過實踐摸索得出的。本文分別考察了3個溫度區間,分別考察恒溫前和恒溫后對滴點的影響,結果見表4。

表4 最高恒溫溫度區間對滴點的影響

由表4可以看出,升溫到最高煉制溫度時,恒溫前的滴點小于恒溫后,并且溫度相差較大;不同最高恒溫溫度對滴點的影響更大,180~190 ℃更加適合作為此種原料的二聚脲基潤滑脂的最高恒溫溫度。

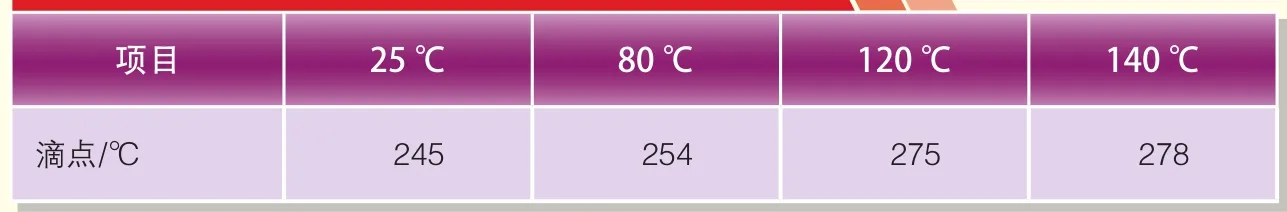

后調油溫度對滴點的影響

潤滑脂在完成最高恒溫后,一般通過反應釜內急冷和倒釜急冷的方式,給高溫下的物料降溫,但這個過程由于稠化劑纖維結構剛剛完成重組,結構還比較脆弱,并不能適應常溫下的基礎油降溫,因此,不同的后調油的溫度對滴點的影響就值得研究。通過研究相同質量不同溫度基礎油對反應物料冷卻,發現這種二聚脲基脂產品需要的后調油溫度為120 ℃以上。不同后調油溫度對滴點影響見表5。

表5 不同后調油溫度對滴點影響

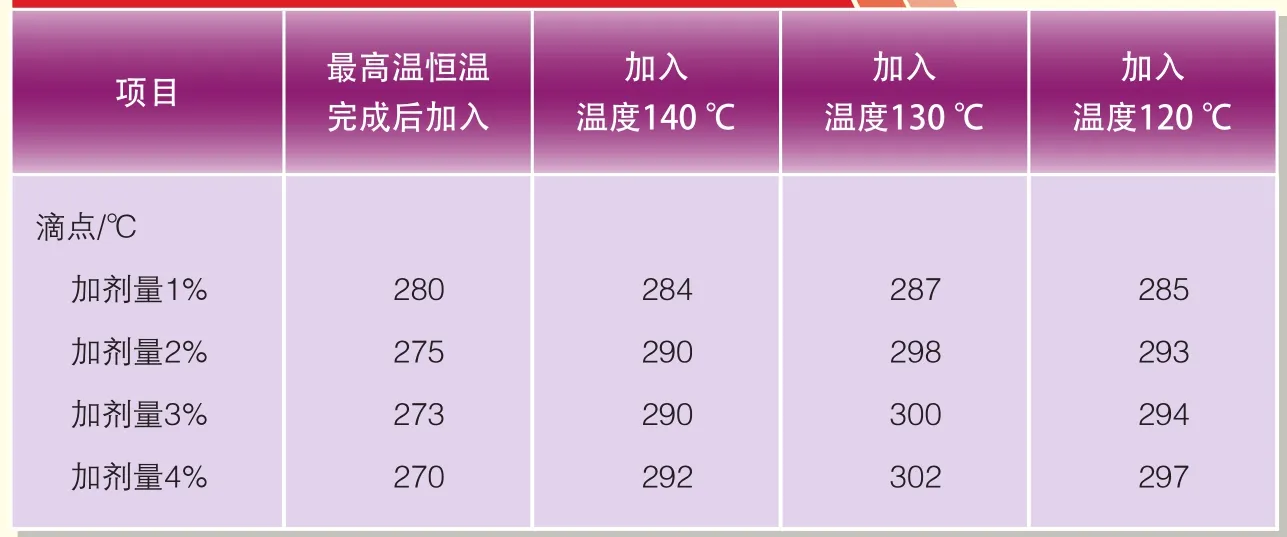

添加劑A對滴點的影響

添加劑A通常被用于聚脲潤滑脂的商業化原料,用來提高其滴點和熱穩定性。普通添加劑通常在調和釜中加入,用來提高潤滑脂在使用過程中的某些性能,其作用在潤滑過程中發揮出來,而添加劑A的作用不同,它能夠提升二聚脲基脂結構的穩定性,尤其是在高溫下的表現。考察了加入溫度及加劑量對滴點的影響,具體見表6。

表6 添加劑A加入溫度和加劑量對滴點的影響

由表6可見,添加劑A的加入溫度和加劑量均對此二聚脲基潤滑脂的滴點影響較大。可以得出,在物料溫度在130 ℃加入時,滴點效果最好,同時,隨著加劑量加大,滴點效果有所改善,但加入到4%時,效果與2%的效果相當,從經濟性考慮,在130 ℃時加入2%的效果最好。

結論

☆激化溫度、攪拌速度、后調油溫度、最高恒溫溫度幾個關鍵后產因素,均對滴點有較大的影響,在后產過程中應加強控制,能夠穩定和提升產品質量;

☆添加劑A雖與其他添加劑一樣在反應完成后加入,其對此種二聚脲基脂的滴點影響較大。通過控制其加入時機和加劑量,大幅度提高了產品滴點,穩固了產品高溫性能。

☆聚脲基潤滑脂產品原料組合復雜,每種組合均有相應的后產工藝控制關鍵因素,需要根據組合情況摸索不同原料的適合工藝參數并深入研究。