臭氧漂白的合理性分析及應用案例

杜 娟 劉建林 沙克菊

(中國中輕國際工程有限公司,北京,100026)

近年來,隨著我國對環保要求的日益提高,制漿造紙企業對廢水排放的要求也越來越嚴格。為了減少廢水的污染負荷,我國制漿造紙行業的漂白技術從最早采用的元素氯漂白(CEH),發展到目前普遍采用二氧化氯(ClO2)的無元素氯漂白(ECF),其最終目的都是盡量減少漂白廢水中的含氯化合物。但是即便是采用二氧化氯的無元素氯漂白,漂白廢水中依然存在一定量的含氯化合物。目前,國外越來越多的制漿造紙企業開始采用臭氧(O3)部分取代或全部取代二氧化氯的漂白技術,以降低漂白廢水中的可吸收有機鹵化物(AOX)和化學需氧量(COD)等負荷,這對于國內提高廢水污染排放標準提供了更大的可能性。特別是近年隨著國內外設備制造商及臭氧設備制造廠家對臭氧發生器、臭氧反應釜等的改進,以及對深度脫木素、漂前預處理等技術的優化,國內制漿造紙企業也越來越開始關注或引進臭氧漂白技術[1-4]。

1 臭氧漂白的概況

1992 年,自美國的弗吉尼亞富蘭克林的Union Camp 工廠首次將臭氧漂白投入應用后,臭氧漂白在國外的發展越來越普及,越來越多的工廠采用臭氧部分取代二氧化氯的ECF 漂白或臭氧全部取代二氧化氯的TCF 漂白技術[5-10]。臭氧漂白應用領域非常廣泛,既可用于非木漿,還可用于闊葉木漿和針葉木漿;既可以用于硫酸鹽漿和亞硫酸鹽漿的漂白,也可用于各種用途的紙漿漂白[4-8]。

與常規的ECF 漂白相比,臭氧漂白不僅不會影響紙漿的強度指標,還會使漿料中的抽提物含量降低50%~75%;漂白后的紙漿白度顯著上升;另外臭氧漂白還可大大降低紙漿的返黃情況;此外,在溶解漿的生產中,還具有可有效控制紙漿黏度等優勢[11-16]。

2 臭氧漂白的合理性分析

雖然臭氧漂白具有以上優點,但在實際應用中還未被大多數制漿造紙企業、特別是國內的制漿造紙企業所接受。人們普遍認為臭氧漂白成本較高,目前國內大多數制漿造紙企業主要還是采用二氧化氯漂白工藝。本文主要從臭氧的制造成本、化學品消耗以及臭氧漂白所造成的環境負荷等方面進行分析,并與傳統ECF漂白進行對比,探究了臭氧漂白的應用前景。

2.1 臭氧成本分析

通常臭氧制備只需要提供電能和氧氣,所需的氧氣通常是通過變壓吸附,即可在現場生產,隨后利用臭氧發生器,通過靜電放電生成臭氧。目前,國外幾家臭氧制備廠家如奧宗尼亞公司、賽萊默(Xylem)公司等的臭氧制備技術也越來越成熟。根據廠家資料顯示,生產1 kg臭氧(質量分數12%)需要約8 kg氧氣,且有高達7 kg的氧氣能夠重復利用。

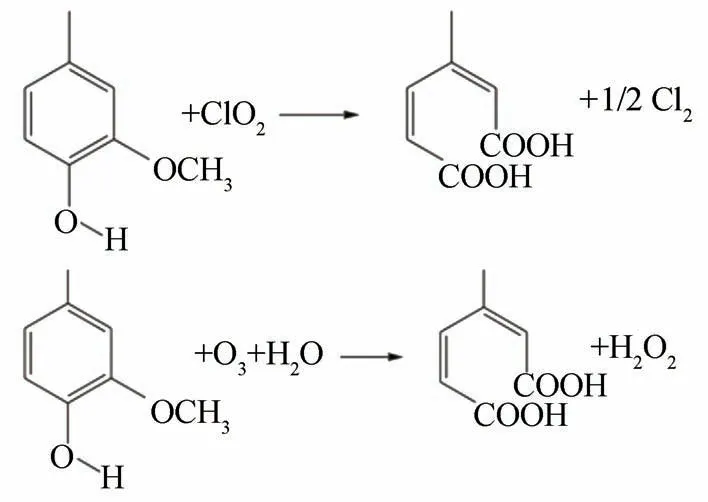

生產1 kg 臭氧需要:①約10 kWh 電能;②8 kg氧氣(0.28 kWh/kg O2);因此,生產1 kg 臭氧約需12.24 kWh 的電能,與生產二氧化氯的能耗和成本相差不大。然而,臭氧是目前工業應用領域最強的氧化劑,臭氧的氧化電位為2.07 V,二氧化氯的氧化電位為1.27 V,臭氧的氧化能力遠高于二氧化氯。通常,臭氧或二氧化氯與紙漿中木素的反應主要是把木素芳香環氧化成粘康酸類型結構,如圖1 所示。在理論上,臭氧對二氧化氯的替代比為1.7,即1 kg 臭氧可替代1.7 kg 的二氧化氯。在實際工業應用中,通過比較只用二氧化氯的ECF 漂白與采用臭氧部分取代二氧化氯的ECF漂白結果發現,應用1 kg臭氧可相當于1.5 kg 的二氧化氯,即臭氧漂白要比二氧化氯漂白經濟1.5 倍[4,6]。因此,采用臭氧部分取代二氧化氯的ECF漂白技術要比目前國內制漿造紙企業普遍采用二氧化氯的ECF漂白更具有經濟優勢。

圖1 ClO2/臭氧與木素反應機理Fig.1 Reaction mechanism of ClO2/O3 and lignin

在項目投資方面,雖然采用臭氧漂白的設備投資成本比二氧化氯漂白的設備投資成本高,但通過國外多條臭氧取代或部分取代二氧化氯的制漿造紙企業的運行情況來看,用臭氧取代二氧化氯漂白所帶來的投資成本,一般可在項目投產運行后的2~4年內收回[5,17]。

2.2 化學品消耗分析

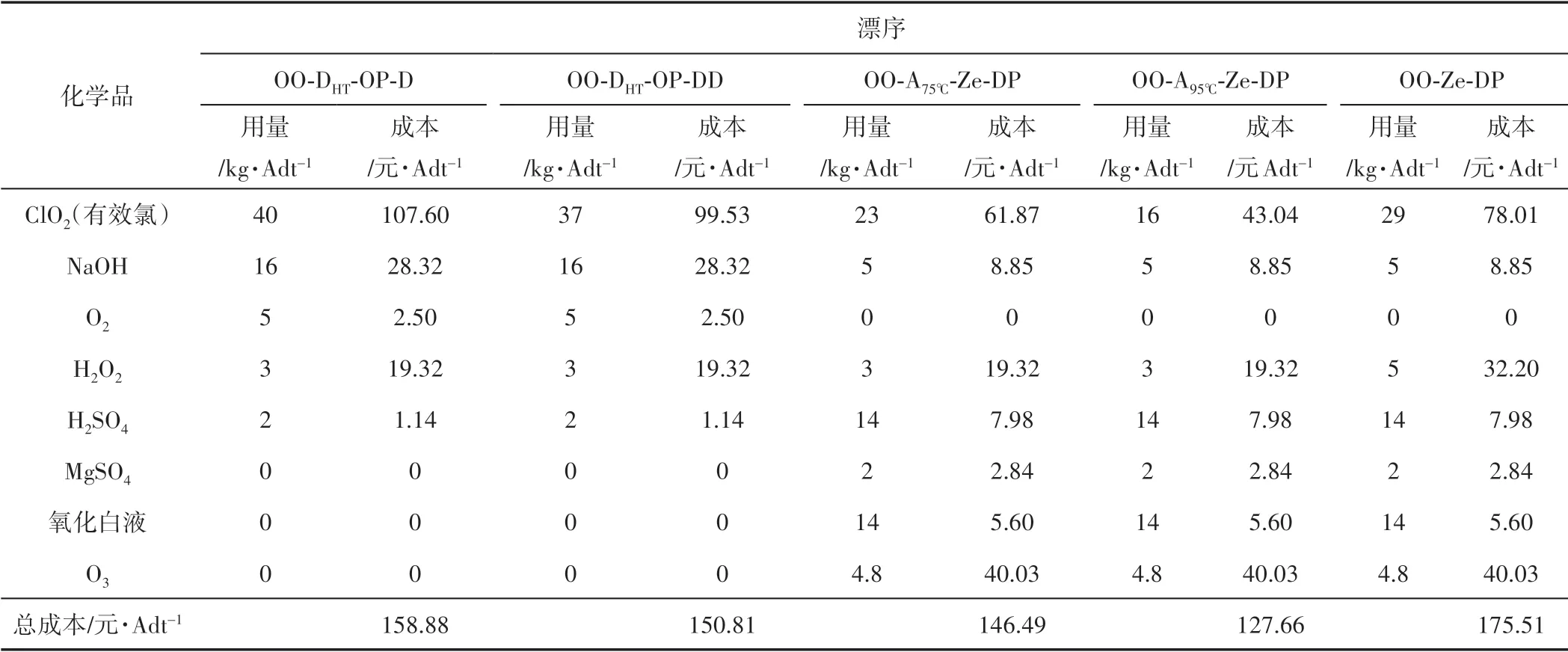

在進行成本分析時,參考的化學品成本如下:ClO2(有效氯):2.69 元/kg;NaOH:1.77 元/kg;O2:0.50 元/kg; H2O2: 6.44 元/kg; H2SO4: 0.57 元/kg;MgSO4:1.42 元/kg;氧化白液:0.40 元/kg;O3:8.34元/kg。另外,本文在計算二氧化氯和臭氧的化學品成本時未考慮投資成本。

表1 所示為采用5 種不同漂序的化學品消耗情況,不同漂序的紙漿生產能力均為2400 t/Adt,未漂漿卡伯值均為18,氧脫段卡伯值均為11,氧化白液及氧氣用量均為20 kg/Adt 和18 kg/Adt,漂白后漿料白度需達90%。從表1可以看出,前幾種漂序都是以酸處理段或利用高溫二氧化氯漂白為起始漂白段,其目的主要是去除己烯糖醛酸以減少二氧化氯的消耗量,同時也大大降低了紙漿的返黃情況。此外,還可以去除過渡金屬離子,以降低過氧化氫的分解等。

表1 數據顯示,后面3 種采用臭氧部分取代二氧化氯的漂序后,其臭氧的高效性使漂白過程中漂白化學品的用量顯著降低,如ECF 漂序中的二氧化氯以及ECF 和TCF 漂序中均有NaOH 等化學品。總體而言,采用臭氧部分取代二氧化氯的漂序中,總漂白化學品消耗成本能節約15%~20%。另外,臭氧漂白還可以降低漂白過程中蒸汽的使用量,而且還能降低危險化學品的運輸和儲存成本[17]。

2.3 環境負荷分析

隨著國內對廢水排放的要求日益嚴格,盡量少排廢水或降低廢水中AOX 和COD 負荷,成為大多造紙企業逐漸關注的重點。通常漂白工段是廢水排放的主要來源。常規ECF 漂白廢水中含氯量一般都較高,由于氯離子的存在會對設備有腐蝕或堵塞回收系統等不利影響,因此,常規ECF 漂白廢水很難用于氧脫木素后漿料的洗滌[18-20]。但若采用臭氧部分取代二氧化氯的漂序中,如使用Ze-DD漂序時,其堿抽提段的廢水回收后還可用于前段氧脫木素后紙漿的逆流洗滌,從而大大降低漂白段廢水的排放量。

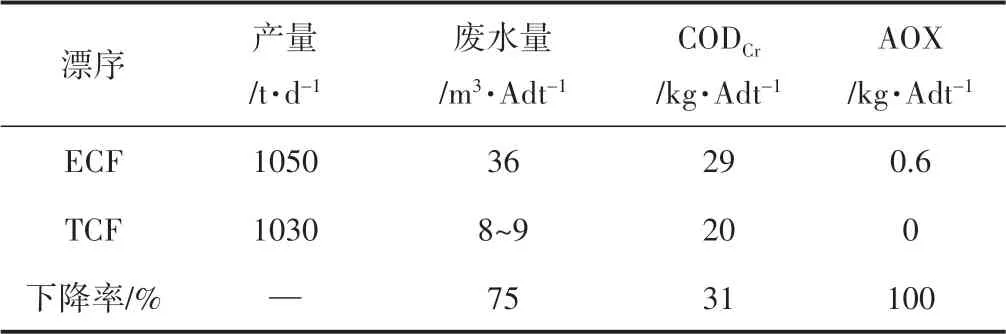

此外,與常規ECF 漂白相比,臭氧漂白的廢水排放量、色度以及COD 負荷均較低。圖2 為SCA Ostrand 公司對其原有的ECF 漂白改進成TCF 漂白(QOP-Z-PO)的生產線,主要用于生產針葉木漿。2002年,SCA Ostrand 公司采用TCF 漂白后,其針葉木漿的增強性能與之前的ECF 漂白紙漿差異不大,但漂白段產生的廢水量要遠遠低于常規的ECF 漂白(見表2)。

3 臭氧漂白在我國的應用案例及實際運行效果

據統計在2013 年全世界范圍內采用臭氧漂白的造紙企業共28 家[3-7],但國內的應用案例較少。目前為止,我國采用臭氧漂白的制漿造紙企業主要有日本王子紙業在江蘇南通投產的年產70萬t的高濃臭氧漂白(Ze-D-P)生產線,2019 年黃岡晨鳴紙廠在湖北投產的高濃臭氧漂白(D-Zq-PO)生產線;此外就是壽光美倫紙業有限公司在山東壽光建設的漂白硫酸鹽化學木漿項目,于2019年5月正式投產。以下就其中某廠的臭氧漂白工藝成本、化學品消耗及環境負荷等方面進行分析。

表1 不同漂序的化學品消耗情況Table 1 Chemicals consumption in different bleaching sequences

圖2 SCA Ostrand公司采用的Q-OP-Z-PO漂序Fig.2 Q-OP-Z-PO bleaching process used by SCA Ostrand

表2 不同漂序的廢水排放情況Table 2 Effluent discharge of different bleaching sequences

此項目的臭氧漂白采用的是中濃臭氧漂白,臭氧質量分數為12%,采用了Xylem 公司的3 臺PDO 8000的臭氧發生器以及6臺LPSU900的供電單元組,臭氧產量高達600 kg/h。由3 個集裝箱(集裝箱尺寸3.5 m(寬)×3.5 m(高)×17 m(長))組成的臭氧發生系統完全滿足制漿現場的需求。生產1 kg 臭氧需要電能8.4 kWh,與生產二氧化氯的能耗和成本相差不大。

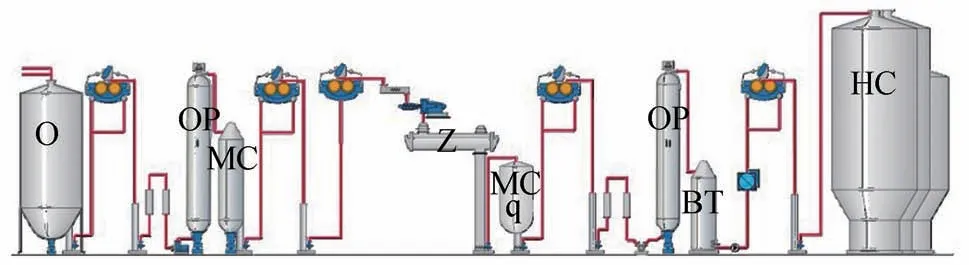

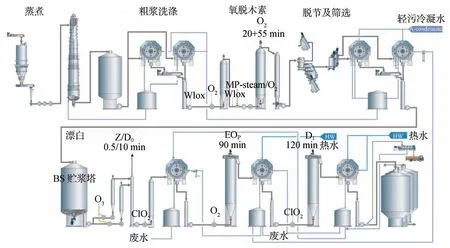

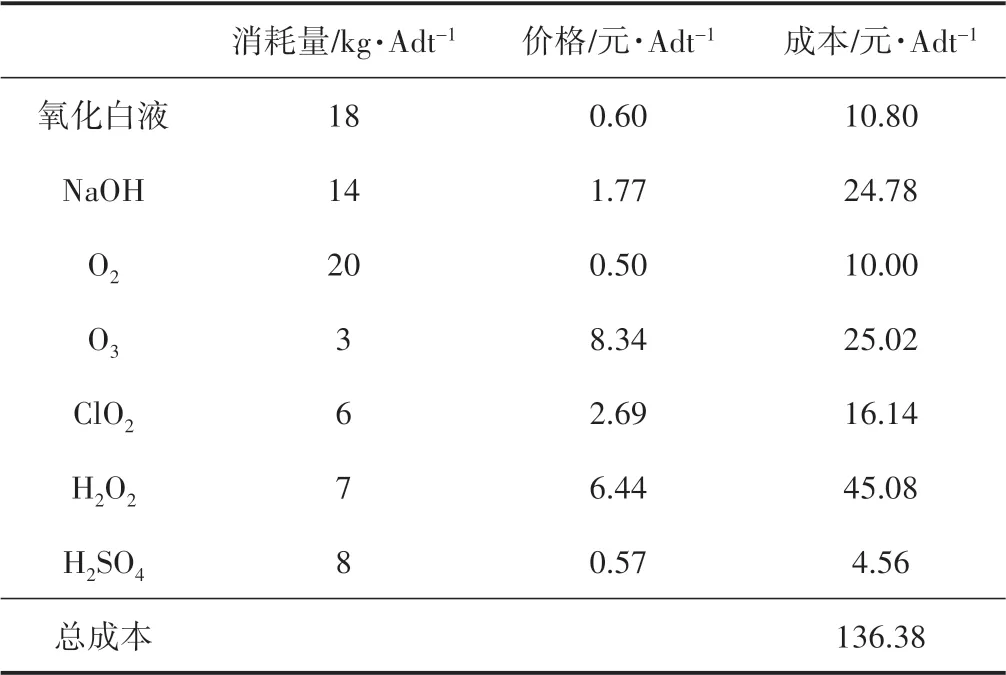

該工藝主要采用硫酸鹽法連續蒸煮工藝,中濃氧脫木素、封閉篩選和以臭氧及二氧化氯為主的Z/DEOP-D三段ECF中濃漂白(見圖3)。在Z/D 段,硫酸通過增壓泵加入到未漂漿塔底部中濃泵前,調節pH值后加入質量分數12%的臭氧,分2條線進入臭氧混合器和臭氧反應器,漿料在臭氧反應器中停留時間約0.5 min,溫度保持在75℃;隨后漿料通過臭氧反應器頂部卸料器排出,并經過二氧化氯混合器混合后通向D0反應塔;漿料在D0反應塔停留10 min,溫度75℃;在EOP 段,經過Z/D0洗漿機后,漿料進入到中濃立管和中濃泵,漿料濃度為11%~12%,過氧化氫和氫氧化鈉在中濃泵前加入,在混合器前加入氧氣混合均勻后進入EOP 塔,在EOP 塔反應90 min,溫度80℃;隨后通過EOP 塔塔頂刮板將漿料排入EOP 段洗漿機;在D1段,漿料經過EOP 段洗漿機后進入中濃立管和中濃泵,在泵前加入硫酸,漿料濃度為11%~12%,并經過二氧化氯混合器混合后通向D1反應塔,在D1反應塔中停留120 min。該工藝的漿料白度高于88%時,所消耗的化學品用量情況見表3,化學品總成本為136.38 元/Adt,遠低于傳統二氧化氯漂白的工藝成本。

圖3 中濃臭氧漂序(Z/D0-EOP-D)Fig.3 Medium consistency ozone bleaching process(Z/D0-EOP-D)

表3 桉木漿Z/D0-EOP-D漂序的化學品消耗情況Table 3 Chemicals consumption in Z/D-EOP-D bleaching process of Eucalyptus pulp

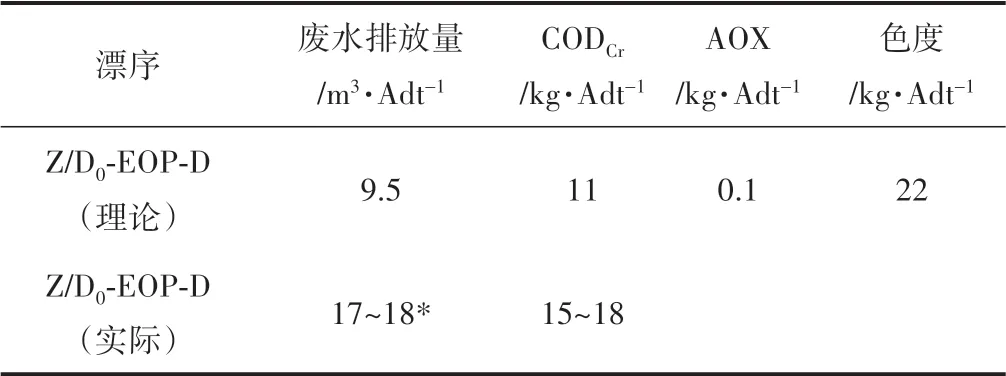

采用Z/D0-EOP-D 漂序時的廢水排放量理論值為9.5 m3/Adt,CODCr及AOX負荷及廢水色度理論上都遠低于常規的二氧化氯漂白工藝(見表4)。此外,對于臭氧段產生的尾氣中可能含有二氧化氯、臭氧、纖維或其他在蒸煮和漂白過程中產生的酸性有機物等,Xylem公司采用了不銹鋼316L的洗氣裝置,該裝置能去除99.9%以上的脂肪酸和顆粒物。經過洗氣裝置后的尾氣進入催化式臭氧破壞系統,以處理來自臭氧發生器旁路的臭氧以及中濃混合器的尾氣。通過臭氧破壞系統處理的氣體質量濃度可以低于0.00014%(0.2 mg/Nm3)。尾氣通過蒸汽預加熱后通入催化劑中。尾氣中的剩余臭氧被金屬氧化物的催化劑轉換成氧氣,處理過的尾氣中臭氧濃度低于0.0002 g/Nm3,可以直接排入大氣中。此外,臭氧漂白的尾氣利用氣體洗滌器以及臭氧分解等裝置進行洗滌和回收后,其回收的氣體主要是氧氣,可用于如白液氧化、氧脫木素、堿氧抽提段或廢水處理等其他工段。

表4 Z/D0-EOP-D漂序的廢水排放情況Table 4 Effluent discharge of Z/D0-EOP-D process

在項目實際運行過程中,目前中濃臭氧漂白仍不太穩定,臭氧漂白對碳水化合物的降解存在較差的選擇性,且反應時間很短,臭氧漂白效果仍不明顯,造成二氧化氯用量增大。漂白段臭氧用量為3~4 kg/Adt,二氧化氯用量為10 kg/Adt,二氧化氯用量遠高于理論值的6 kg/Adt,臭氧的漂白工藝仍然需要進一步摸索。此外,篩選后洗滌段采用蒸發來清污水洗滌,輕污冷凝水用量為6~7 m3/Adt;EOP 段采用熱水洗滌,D1段未采用熱水洗滌,而是全部采用白水洗滌,白水用量8~9 m3/adt,整個漂白段廢水排放量為17~18 m3/Adt。與EOP 段和D1段采用熱水逆流洗滌相比,廢水排放量增大,廢水中CODCr含量為15~18 kg/Adt;但廢水排放量及CODCr含量遠低于常規的二氧化氯漂白工藝。因此,隨著我國對廢水、廢氣等污染物排放的要求日益嚴格,采用臭氧漂白無疑是制漿造紙企業的選擇方向。

4 結 語

雖然國外已有多家造紙企業采用含臭氧段的ECF漂白和TCF漂白技術,但臭氧漂白的國產化仍然面臨著如工藝優化、設備和成本投資等諸多問題。通過對臭氧成本、化學品消耗及環境負荷等方面的分析表明,與傳統ECF 漂白相比,含臭氧段ECF 漂白工藝具有降低污染負荷、節約漂白段化學品用量及費用、易于操作等優點。但根據國內幾家臭氧漂白的制漿造紙企業實際運行情況來分析,臭氧漂白還是會遇到運行不穩定、洗滌效果不明顯、選擇性較差等缺點。隨著國內對環保的要求日益嚴格以及臭氧制造廠家和制漿造紙企業對臭氧漂白的不斷研究及優化,相信臭氧漂白將會有更加廣泛的應用前景。