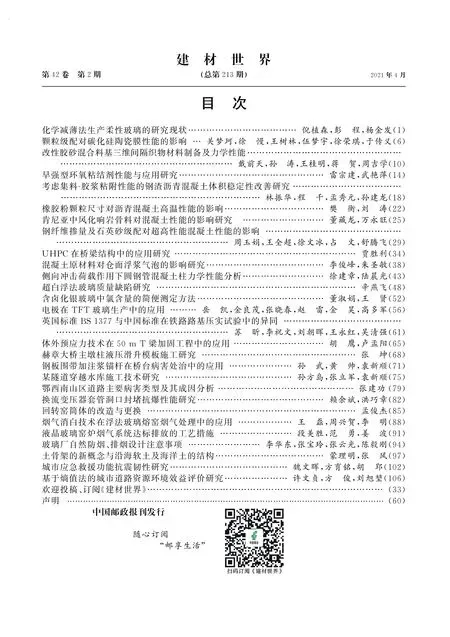

考慮集料-膠漿粘附性能的鋼渣瀝青混凝土體積穩定性改善研究

林振華,程 千,孟秀元,孫建龍

(1.武漢理工大學硅酸鹽材料工程研究中心,武漢 430070; 2.山西路橋第二工程有限公司,臨汾 041000;3.山西路橋集團陽蟒高速公路有限責任公司,晉城 048100)

當前瀝青路面的建設需要消耗大量的優質天然碎石集料,其嚴重影響著資源節約型、環境友好型交通行業的建設,尋找天然集料的替代材料是道路建設可持續發展的必然途徑。鋼渣是伴隨煉鋼過程產生的一種廢棄物,其產生量約為粗鋼產量的12%~20%,數量巨大。我國是鋼鐵生產大國,鋼渣的產生量更是驚人,目前積存的鋼渣量超過3億t,而鋼渣的綜合利用率不超過30%[1-3]。鋼渣雖是一種典型的工業廢棄物,但其強度高、耐磨,這些優勢正好是瀝青混凝土用集料所需要的。因而,考慮到路面對集料的高消耗性,如果能將鋼渣作為集料應用于瀝青路面的建設,必將顯著提升鋼渣的利用率。目前針對鋼渣瀝青混凝土開展了大量的研究工作,盡管實驗室檢測以及現場檢測結果均表明鋼渣瀝青混凝土具有優異的路用性能[4,5],但其在實際工程中的廣泛應用仍然受到很大限制。鋼渣中游離氧化鈣(f-CaO)活性較高,遇水或者在潮濕的環境下極易轉化為氫氧化鈣而產生顯著的體積膨脹。正是因為鋼渣潛在的體積膨脹效應阻礙了鋼渣瀝青混凝土的廣泛使用[6,7]。對鋼渣進行陳化處理是目前使用最多、成本最低的改善鋼渣體積穩定性的方式:將鋼渣置于自然環境下,使其與水分充分反應,提前消除其表面的活性物質,從而提高體積穩定性,但陳化處理后的鋼渣體積穩定性仍有很大的變異性,表明鋼渣均質性差且離散性高。這主要受兩方面因素的影響,一是鋼渣成分復雜且多變,f-CaO在不同鋼渣集料顆粒中存在的狀態、位置以及含有的數量千差萬別;二是鋼渣在自然環境下進行陳化處理,反應條件也不穩定。這兩方面的因素造成鋼渣中的f-CaO難以在短時間內完全消除。

改善鋼渣瀝青混凝土的體積穩定性是促進其廣泛使用的關鍵。該文旨在改善鋼渣瀝青混凝土的體積穩定性,從集料與膠漿間的作用出發,通過調整瀝青膠漿的組分來增強鋼渣-膠漿粘附界面,從而避免水分破壞膠漿層與鋼渣表面接觸,切斷f-CaO反應必備的條件,達到提高鋼渣瀝青混凝土體積穩定性的目的。

1 原材料

粗集料選用鋼渣(大于4.75 mm),細集料選用普通的石灰巖(小于4.75 mm),填料采用粗鋼渣粉和礦粉,分別通過磨制鋼渣和石灰巖而獲得,瀝青膠結料采用SBS改性瀝青。按照我國現行的《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011)和《公路工程集料試驗規程》(JTG E42—2005)對集料、填料以及瀝青的基本物理性能指標進行測試,測試結果見表1~表4。結果顯示所選用的原材料基本物理性能指標全部符合我國現行《公路瀝青路面施工技術規范》(JTG F40—2004)的技術要求,可作為瀝青混凝土的原材料使用。

表1 粗集料基本物理性能指標

表2 細集料基本物理性能指標

表3 填料基本物理性能指標

表4 SBS改性瀝青基本物理性能指標

2 試驗方法

該文開展三方面的工作:1)采用XRD分析鋼渣的礦物相特征,基于XRD分析結果,從理論上說明研究中通過改變膠漿中填料的種類(采用鋼渣粉替代礦粉)來改善鋼渣瀝青混凝土體積穩定性的可行性。2)通過水煮實驗分析鋼渣與瀝青膠漿間的粘附性能,水煮實驗的操作過程為:(1)選粒徑為16 mm的鋼渣顆粒洗凈、烘干備用;(2)將鋼渣粉和礦粉分別與SBS改性瀝青在170 ℃左右下進行拌合,制備出瀝青膠漿,填料的體積摻量為瀝青的20%;(3)隨后將同樣預熱至170 ℃左右的鋼渣顆粒懸于瀝青膠漿中,使膠漿充分包裹鋼渣顆粒的表面;(4)將冷卻至室溫的瀝青膠漿包裹顆粒懸于微沸水中進行水煮破壞。按照公式(1)計算鋼渣顆粒表面瀝青膠漿層的剝落率。3)按照馬歇爾標準方法設計鋼渣瀝青混凝土,粗集料、細集料以及填料的合成級配曲線如圖1所示。通過浸水膨脹實驗確定鋼渣瀝青混凝土的體積穩定性,浸水膨脹實驗操作過程比較簡單:將采用鋼渣瀝青混凝土制備的馬歇爾圓柱體試件置于60 ℃水浴中,每24 h記錄一次圓柱體試件的高度和直徑,從而計算出試件體積的變化。按照式(2)計算馬歇爾試件的體積膨脹率。

(1)

式中,B為鋼渣顆粒表面瀝青膠漿的剝落率,%;Ms為鋼渣顆粒的干重,g;Msm為瀝青膠漿包裹的鋼渣顆粒干重,g;Msmi為水煮imin后,瀝青膠漿包裹的鋼渣顆粒殘余干重,g。

(2)

式中,P為鋼渣瀝青混凝土馬歇爾試件的體積膨脹率,%;V0為馬歇爾試件的初始體積,cm3;Vh為馬歇爾試件浸水處理hh后的體積,cm3。

3 結果與討論

鋼渣的XRD圖譜如圖2所示,從圖2中可以看出,衍射峰眾多且存在重疊,說明鋼渣所含的礦物相種類非常復雜。對圖譜進行物相匹配分析,結果表明鋼渣主要含有硅酸三鈣(C3S)、硅酸二鈣(C2S)、金屬相關的物相(金屬鐵、各種金屬的氧化物及其相互交融形成的固溶體)和少量的f-CaO。尤其是C3S和C2S,對應的衍射峰強度均很高,說明硅酸鹽礦物在鋼渣中的占比非常大。通過XRD對鋼渣所含礦物進一步開展定量分析,結果表明鋼渣中硅酸鹽礦物的含量達到55%~65%,f-CaO約為3%~11%。f-CaO和豐富的硅酸鹽礦物賦予鋼渣非常好的堿性,而石灰石主要含有的礦物相為CaCO3,其堿性遠不如鋼渣。因此采用鋼渣粉替代普通的石灰石礦粉作為填料用于制備瀝青膠漿,理論上可改善瀝青與填料的相容性、增強瀝青膠漿與鋼渣集料間的粘附。

瀝青膠漿包裹的鋼渣顆粒經不同時間水煮破壞后,顆粒表面瀝青膠漿的損失情況如圖3所示。從圖3中可以看出,不管是鋼渣粉瀝青膠漿還是普通礦粉瀝青膠漿,隨著水煮時間的延長,其從鋼渣顆粒表面剝落的比例都顯著升高。當水煮時間達到20 min時,鋼渣粉瀝青膠漿和礦粉瀝青膠漿的損失率均超過了30%,后者甚至達到了40%,說明熱水對瀝青膠漿的破壞非常顯著。但相比于礦粉瀝青膠漿,鋼渣粉瀝青膠漿仍然占據非常大的優勢,相同水煮時間下,鋼渣粉瀝青膠漿從鋼渣顆粒表面剝落的比例低于礦粉瀝青膠漿的損失。隨著水煮時間的延長,鋼渣粉瀝青膠漿的優勢進一步擴大,水煮破壞達到20 min時,鋼渣粉瀝青膠漿與礦粉瀝青膠漿的損失率數值上相差了約8%,明顯高于水煮破壞5 min時的水平(兩者數值上相差約3.5%),說明在長時間熱水破壞下,鋼渣粉瀝青膠漿包裹的鋼渣顆粒耐久性更佳,這得益于鋼渣粉對膠漿-鋼渣顆粒粘附性能的改善。

鋼渣瀝青混凝土馬歇爾試件浸水膨脹實驗結果如圖4所示。從圖4中可以看出,以礦粉膠漿或鋼渣粉膠漿為粘結成分的鋼渣瀝青混凝土同樣對熱水非常敏感,隨著浸泡時間的增加,兩種類型的鋼渣瀝青混凝土馬歇爾試件的體積膨脹效應均越發顯著。經過5 d的熱水浸泡,以礦粉膠漿為粘結成分的鋼渣瀝青混凝土馬歇爾試件(簡稱為礦粉膠漿馬歇爾試件)的體積膨脹率達到2%,以鋼渣粉膠漿為粘結成分的瀝青混凝土馬歇爾試件(簡稱為鋼渣粉膠漿馬歇爾試件)體積膨脹率也達到了1.2%。但后者依然表現出明顯優勢,在任意相同熱水浸泡時間下,鋼渣粉膠漿馬歇爾試件的體積膨脹效應低于礦粉膠漿馬歇爾試件,浸泡時間從1 d延續到5 d的過程中,兩者體積膨脹率數值上的差別也從0.2%擴大到0.8%。由此說明鋼渣粉瀝青膠漿可改善鋼渣瀝青混凝土遭受長期熱水破壞時的體積穩定性。根據《公路瀝青路面施工技術規范》(JTG F40—2004)的技術要求,鋼渣瀝青混凝土熱水浸泡3 d后的體積膨脹率不應高于1.5%。即便是熱水浸泡5 d,鋼渣粉瀝青膠漿馬歇爾試件的體積膨脹率依然滿足要求,說明采用鋼渣粉替代礦粉與瀝青制備成膠漿可有效改善鋼渣瀝青混凝土的體積穩定性。

4 結 論

a.鋼渣主要含有硅酸鹽礦物(C3S、C2S)、金屬相關的物相和少量f-CaO。硅酸鹽礦物和f-CaO分別占到55%~65%和3%~11%,這兩類礦物賦予鋼渣非常好的堿性。

b.通過采用鋼渣粉替代礦粉用于制備瀝青膠漿,可顯著增強瀝青膠漿與鋼渣集料間的粘附性能,同時有效改善了鋼渣瀝青混凝土的體積穩定性,體積膨脹率指標滿足規范要求。