液晶玻璃窯爐煙氣系統達標排放的工藝措施

段美勝,范 勇,姜 波

(成都中光電科技有限公司,成都 610000)

國內液晶玻璃經過十多年的發展,在提升品質及效率的同時,也注重環境保護的技術革新。在國家對環境保護和大氣污染監管措施越來越嚴格的情況下,液晶玻璃生產在以下幾方面進行改進:

1)玻璃窯爐的能源由天然氣加熱為主,改為以電加熱為主。即原來天然氣加熱與電加熱的能量比值,由7∶3改為3∶7,可減少窯爐產生的煙氣量;2)其中的天然氣燃燒由純氧燃燒、空氣燃燒混合使用,改為純氧燃燒,避免空氣中的氮氣在爐內高溫生成氮氧化物。

目前液晶玻璃窯爐采用電助熔和純氧天然氣燃燒的加熱方式。該文主要討論如何在現有的設備技術條件下,進行合理的工藝優化、煙氣設備的精細管理來實現減少窯爐煙氣中的污染物排放量,同時滿足穩定的生產。

1 液晶玻璃窯爐煙氣污染物及環保排放限值

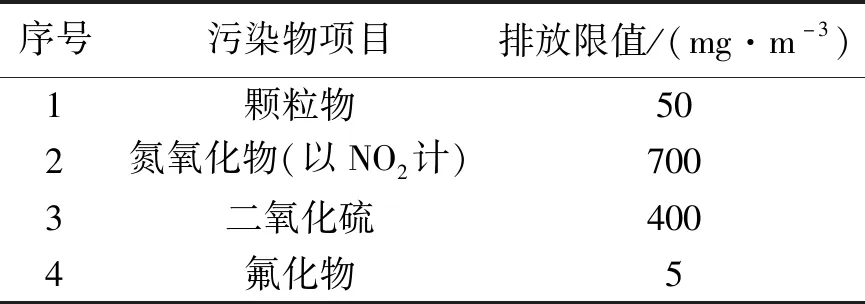

液晶玻璃窯爐中純氧天然氣燃燒的燒槍火焰溫度最高能達到2 700 ℃以上[1],窯爐內的空間溫度高達1 600 ℃以上。在高溫熔化玻璃的過程中會有大量的煙氣產生,其主要成份包括H2O、CO2、NOX、SO2、O2、N2及粉塵顆粒物。主要超標排放物是NOX和粉塵顆粒物。根據國家標準GB26453—2011《平板玻璃工業大氣污染物排放標準》,全氧玻璃窯爐廢氣排放應達到表1要求[2]。

表1 新建企業大氣污染物排放限值

2 固定污染源煙氣排放連續監測系統的組成和檢測參數

煙氣排放連續監測系統,即CEMS,是對固定污染源排放的顆粒物和(或)氣態污染物的排放濃度和排放量進行連續、實時的自動監測的全部設備。由顆粒物監測單元和(或)氣態污染物監測單元、煙氣參數監測單元、數據采集與處理單元組成[2]。

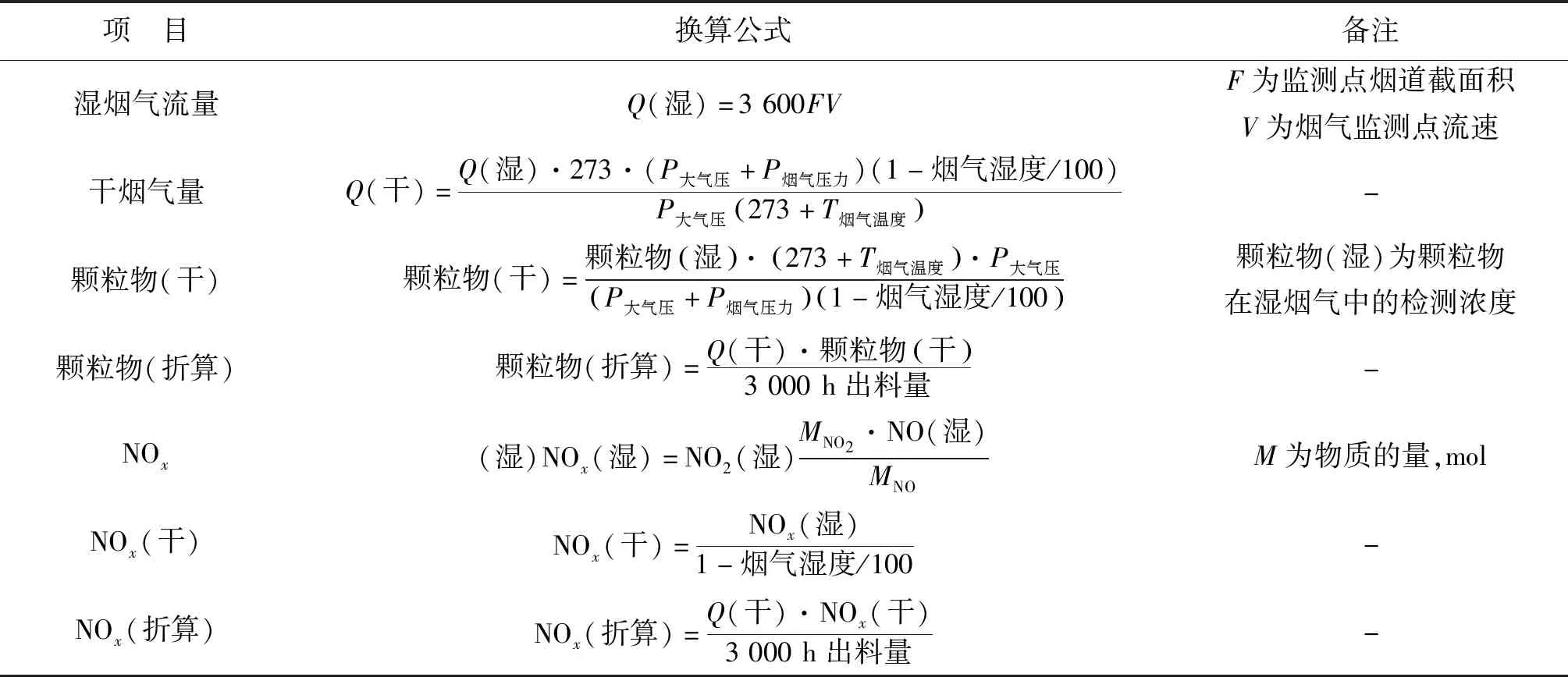

CEMS主要測量煙氣中的顆粒物濃度、氣態污染物SO2和(或)NOX濃度。煙氣參數:溫度、壓力、流速或流量、濕度、含氧量等,同時計算煙氣中污染物排放速率和排放量,顯示(可支持打印)和記錄各種數據和參數,形成相關圖表,并通過數據、圖文等方式傳輸至管理部門。監測計算公式如表2所示。

表2 監測值換算公式

3 液晶玻璃窯爐煙氣污染物排放超標解決方案

由CEMS監測的大多數參數是隨各種因素動態變化的,與煙氣流量、環境溫度、生產狀態、煙氣的溫度和流速、CEMS監測設備本身是否正常等都有關系。在排放參數超標時需要綜合考慮,找出直接關聯因素。我司控制排放參數超標主要通過降低氮氧化物的生成量、控制煙氣溫度、控制煙氣流速和做好CEMS設備日常維護來實現。

3.1 控制氮氣進入窯爐生成熱力型氮氧化物

液晶玻璃生產主要的氣態污染物是NOX,還有少量的SO2。主要超標物是NOX,其主要來源有以下兩種:一是爐內產生,二是煙道降溫產生。主要以爐內生成的氮氧化物為主[3]。

爐內生成的氮氧化物又分為3種:一是由燃料天然氣引入部分,天然氣本身含氮量較少,主要是調整天然氣熱值時引入的氮氣或空氣。二是玻璃原材料硝酸鹽高溫分解產生。三是冷卻窯爐第四對燒槍的空氣及其他方式進入爐內的空氣,在爐內高溫反應生成NOX。第一種和第二種生成的氮氧化物量在正常生產時基本恒定。可以減少的是冷卻燒槍的空氣帶入的氮氣,將冷卻介質空氣更換為氧氣;或將不使用的第四對燒槍拆除,避免因保護燒槍的冷卻空氣進入爐內生成氮氧化物。

我司用氧氣替換空氣冷卻燒槍,氮氧化物平均值從500 mg/m3降到200~300 mg/m3,效果非常明顯。

3.2 控制煙氣溫度

我司的除塵系統使用布袋過濾,對煙氣溫度有一定適應范圍。液晶玻璃窯爐的煙氣中含有H2O、CO2、NOX、SO2、O2、N2及粉塵顆粒物,隨著溫度的降低,部分氣態物質冷凝成固態顆粒物,同時氣態水也同樣會冷凝生成液態水。煙氣溫度過高過低都不行,盡可能保證煙氣中的H2O以氣態通過除塵布袋,避免氣態H2O在布袋上凝結。若H2O在布袋上凝結和煙氣顆粒物結合,長時間作用就會在過濾布袋上板結,降低布袋的透氣率,甚至完全堵塞,會影響煙氣流速。同時要避免煙氣溫度過高,確保煙氣中的氣態物完全結晶,經過除塵布袋時可被完全過濾,避免高溫煙氣中的煙氣顆粒物在除塵布袋后冷凝結晶,造成顆粒物排放超標。

我司除塵布袋過濾煙氣的最佳溫度為105~110 ℃。煙氣控溫裝置為多管冷凝器、煙氣冷卻風機和匯風倉閥門,根據環境溫度的變化,開啟合適數量的多管冷凝器的管道、煙氣冷卻風機和對應匯風倉閥門開度為煙氣降溫。環境溫度極低時,停用多管冷凝器、煙氣冷卻風機,停止匯風倉閥門補風;環境溫度最高時,可全開多管冷凝器、煙氣冷卻風機,并開啟匯風倉閥門對煙氣進行降溫。總之隨著煙氣溫度變化,將三者配合使用,或完全不用,確保煙氣溫度保持在適合除塵布袋工作的最佳溫度,過濾絕大部分煙氣顆粒,使煙氣顆粒物排放合格。

3.3 控制煙氣流速

煙氣流速是CEMS監測重要參數,其值的大小直接影響被監測排放物的監測值,控制不好會造成監測值虛高現象,實踐中煙氣流速理想值在1~1.5 m/s左右,最大值控制在2 m/s以下。液晶玻璃窯爐對爐壓穩定要求非常高,而煙氣系統是控制爐壓的主要設備,為了穩定窯爐爐壓,調整風機的頻率,將引起煙氣流速變化。正常情況下,煙氣管道壁會有顆粒結晶物附著,有少量不穩定的顆粒附著物會隨著煙氣流速變化,突然脫落造成顆粒物超標。通過以下方式確保煙氣通暢且穩定。

合理使用除塵倉室的數量,使用幾個除塵倉室要根據窯爐數量、煙氣量、單個除塵倉的過濾面積和煙道距離綜合考慮。我司目前為單臺窯爐生產,其最佳除塵倉室數量是2個,煙氣流速最穩定。使用太多倉室,會使達標排放的煙氣中的顆粒物,在通過最少煙氣的除塵倉室的頂部因煙氣低速流動產生顆粒物集聚現象,當煙氣流速變化時,氣流擾動會帶動集聚在倉頂的顆粒物流動,引起顆粒物超標。

定期切換除塵倉室,并對除塵倉室內的布袋進行專業清理,將附著在布袋表面的結晶顆粒物清理干凈,保證除塵布袋的透氣率,也是控制煙氣流速的重要手段,還能延長除塵布袋的使用壽命。我司切換清理除塵倉室周期為半個月。

減少不必要的補風量和做好設備密封,增加補風和密封不嚴也是煙氣流速升高的主要原因[4]。監測系統CEMS測流速的管道會因冷凝水堵塞引起煙氣流速異常,造成煙氣排放物超標,需要做好維護及時排除冷凝水。

3.4 做好CEMS設備的日常維護

CEMS是精密設備,對運行環境要求較高,溫度、濕度和空間布局都有具體參數要求。除了滿足這些基本要求外,還要做好設備的定期維護,做好設備定期校準校驗。若CEMS部分關鍵部件出現故障,也會導致煙氣排放參數超標或檢測參數失真的現象。所以在煙氣排放超標的時候,除了檢查窯爐煙氣工藝參數異常原因外,還要檢查CEMS是否運行正常,發現CEMS故障及時通知運維單位或廠家處理,全方位保證穩定生產和達標排放要求。

4 結 論

通過降低氮氧化物生成量,做好煙氣設備的精細管理和工藝操作的優化,使窯爐煙氣參數穩定,避免煙氣污染物排放參數失真現象,不改造設備就能達到環保排放的要求,同時滿足生產穩定運行,取得較好的經濟和社會效益。