長玻纖增強聚丙烯材料氣味影響因素分析

趙福,喬兵,任明輝,郭秋彥,馬秋

(吉利汽車研究院(寧波)有限公司,浙江寧波 315336)

0 引言

當前汽車材料技術發展方向主要是輕量化和環保化,由于塑料材料具有低密度、低成本等優勢,促使其在汽車制造中廣泛應用。現如今塑料制零件數量已經超過整車零件數量的10%[1]。在汽車諸多塑料品種中,聚丙烯因其低成本、低密度、加工便利等優勢,是汽車行業中最重要的材料之一。但聚丙烯材料本身存在一些缺陷,如耐候性差、韌性不足、尺寸收縮率大、制品易翹曲等[2-3]。因此,實際應用中需對聚丙烯材料進行改性加工,使得聚丙烯材料可以滿足汽車不同零件的應用。改性聚丙烯材料在內外飾零件(儀表板、門板、保險杠),熱管理零件(空調系統、冷卻系統)等不同零件中得到廣泛應用。

聚丙烯常規的增強改性添加物主要有三類:(1)EPDM、POE等彈性體;(2)滑石粉、碳酸鈣等礦物;(3)木纖維、玻璃纖維等纖維材料。采用彈性體改性,可以提升聚丙烯抗沖擊和低溫性能;采用礦物填充,可以改善材料的剛性和耐溫性能;而纖維增強改性聚丙烯材料中當前以玻纖增強的應用較為成熟,玻纖增強的聚丙烯材料是聚丙烯塑料中強度最高、耐熱性及尺寸穩定性最好的品種,是未來車用聚丙烯材料重點發展方向。

在玻纖增強聚丙烯材料中主要選擇長玻纖作為載體,這是由于長玻纖經注塑成型后可形成有效的三維結構,能彌補短玻纖增強材料的翹曲變形、低溫韌性差、耐疲勞性一般等缺點。長玻纖增強聚丙烯材料中因玻纖保留較長,具有比強度高、抗沖擊性強、尺寸穩定以及翹曲度低等顯著特點[4-5]。特別是儀表板和副儀表板骨架等結構件的應用,能夠起到薄壁和輕量化作用。但是長玻纖對比常規橡膠、滑石粉增強的聚丙烯材料,由于其原材料、加工工藝等特殊要求,有明顯的氣味劣勢,導致零部件注塑后易產生酸臭味和焦糊味。因此,對長玻纖增強聚丙烯材料氣味的研究日益受到重視。

1 長玻纖主要原材料組成和加工工藝

長玻纖增強聚丙烯材料(LGFPP),主要有基體聚丙烯(PP)樹脂、長玻纖(LGF)、馬來酸酐接枝聚丙烯(PP-g-MAH)、抗氧劑、偶聯劑、潤滑劑、穩定劑以及助劑母粒等材料組成。其中長玻纖是增強相,PP-g-MAH是相容劑,不僅起連接基體聚丙烯和增強相長玻纖作用,更有資料報道對改性后材料性能起關鍵作用。

長玻纖增強的聚丙烯材料的生產過程如圖1所示。長玻纖材料為了保留長玻纖的有效長度[6],與其他改性如滑石粉增強等加工的造粒方式不同。在加工造粒的過程中長玻纖需要經過特殊模頭梳理,保證生產過程中不能出現玻纖大量斷裂或繞曲的問題。

圖1 長玻纖增強聚丙烯工藝流程

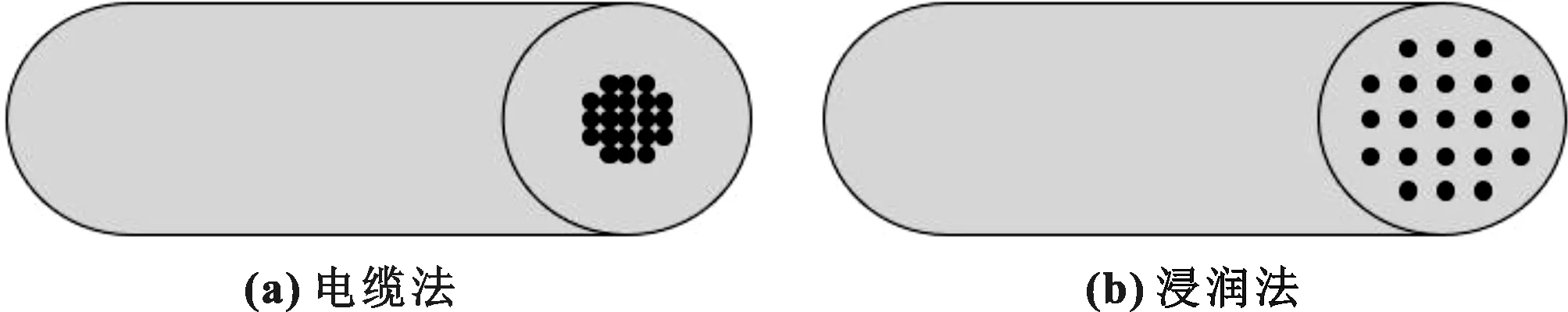

長玻纖與聚丙烯之間的混合有兩種形式,即電纜法和浸潤法。電纜法和浸潤法材料的結構如圖2所示。電纜法中玻纖呈束狀包覆在聚丙烯材料中。電纜法的加工效率較高,玻纖是直接隨聚丙烯材料擠出直接成型,再冷卻、切斷造粒,但在強度方面不能滿足某些汽車零部件的使用要求。浸潤法是將長玻纖進行梳理,利用特殊的模頭將束狀的玻纖金屬梳理分散,在聚丙烯擠出過程中充分地浸潤和包覆玻纖材料,再冷卻、切斷造粒。浸潤法生產的長玻纖增強聚丙烯材料,玻纖基本被聚丙烯均勻包覆,在注塑過程中,聚丙烯能夠一定程度上保護玻纖不受破壞。由于注塑成型的零件中,長玻纖和聚丙烯是有機結合的狀態,在受到外力作用時,玻纖能夠充分分擔拉伸和沖擊,提升零部件的物理性能。因此,現有主流的長玻纖增強聚丙烯材料基本采用浸潤法生產。

圖2 電纜法和浸潤法長玻纖的結構

2 長玻纖增強聚丙烯材料氣味影響因素分析

2.1 基材PP樹脂對氣味的影響

長玻纖增強聚丙烯材料生產中,對基料PP有兩大要求:(1)高流動性,即高熔指(MFR),若熔指偏低,聚丙烯的熔體黏度高,長玻纖在模頭擠出時,聚丙烯不能充分地浸潤長玻纖纖維,甚至會對長玻纖進行拉扯,易產生斷絲,導致有效的纖維長度減短,影響制品質量,從而影響材料性能;(2)分子量集中,聚丙烯的分子量分布越集中,低分子量的鏈段較少,有利于聚丙烯氣味的控制。在窄分子量分布的前提下減少聚丙烯的平均分子量也能提高聚丙烯流動性,剪切速率對熔體黏度的敏感性越低,在高剪切速率時黏度的波動較小,有利于保持長玻纖纖維的保留率。

目前產業中滿足上述要求的聚丙烯樹脂生產方法主要有兩種。傳統工藝是過氧化物降解法。該方法是通過添加過氧化物阻斷聚合,調節和控制聚丙烯分子量。該方法工藝簡便,可操作性強,但該方法降解度不易控制,相對分子量分布范圍較寬,熔體流動速率不夠穩定,有氧化物殘余及氣味。新工藝是氫調法。通過反應中氫氣濃度來調節相對分子質量及其分布,調節和控制樹脂分子量。該方法需要氫敏催化劑和氫氣的加入,工藝較為復雜。但氫調法生產的聚丙烯熔體流動速率穩定,且無殘留及氣味,品質更為優良[7]。因此目前長玻纖增強聚丙烯材料中均采用氫調法生產PP樹脂,材料生產商常用的牌號有BX3900、EA5076、SP179等。表1為不同型號聚丙烯樹脂的氣味狀態。

表1 基體PP樹脂氣味分析

2.2 長玻纖表面處理劑偶聯劑對氣味的影響

玻璃是常見的無機高強度材料。但玻璃經過擠出形成玻璃纖維后,強度提升并具有一定的彎曲性,能夠作為增強相與聚丙烯材料共混。玻璃纖維機械強度較高,具有良好的化學穩定性,玻璃纖維直徑變小強度反而增加且沒有屈服點,是完全的彈性體。玻璃纖維的直徑一般在微米級,常規使用的一束玻纖中均含有數百或上千玻纖單絲[8]。相對而言長玻纖增強聚丙烯材料對加入的玻纖長度有臨界長度的要求,大大地增加了加工技術難度。目前主流聚丙烯改性廠家已攻克該技術,使長玻纖改性聚丙烯材料進入快速發展階段。

長玻纖是無機物,屬于無味的材料,但是玻纖含有大量鈉、鎂、鈣等金屬離子或氧化物,屬于極性材料,且玻纖的形態是個透明光滑的圓柱體,其橫截面近似圓形。因為玻纖的表面平整,不易附著,與聚丙烯結合力有限。而聚丙烯樹脂屬于非極性體系,與玻纖的體系存在差異。為了使長玻纖和聚丙烯樹脂之間能形成有效的界面結合,需對玻纖材料進行前處理,即對長玻纖表面進行改性。通常采用的表面改性方法就是增加偶聯劑[9]。

偶聯劑同時具有極性基團和非極性基團。偶聯劑中極性基團可以與長玻纖的表面結合。偶聯劑中非極性基團可以與聚丙烯鏈段結合。偶聯劑改善了長玻纖和聚丙烯基材之間的界面狀態,增強了改性材料的結合力。偶聯劑主要有硅烷偶聯劑、氯酸酯類偶聯劑、鈦酸酯類偶聯劑等。目前長玻纖增強材料中應用最廣泛的為硅烷偶聯劑,其常規的型號有KH550、KH560、KH570。

偶聯劑一般作為長玻纖的表面處理劑,對長玻纖和聚丙烯樹脂界面結合有一定的改善,但僅僅通過偶聯劑的作用,仍不能形成牢固的化學和機械結合。現行的長玻纖增強聚丙烯材料中,需要在聚丙烯基材中增加相容劑,與偶聯劑協同作用,增強復合材料性能。

2.3 相容劑對氣味的影響

由于聚丙烯基材是非極性體系,而玻璃纖維是極性體系。在偶聯劑基礎上,需要增加相容劑進行進一步的改性,提升玻纖和聚丙烯的界面結合。目前聚丙烯相容劑主要有馬來酸酐及酯類(如PP-g-MAH)、丙烯酸及酯類(如PP-g-AA)、甲基丙烯酸及其酯(如PP-g-GMA)等。馬來酸酐接枝聚丙烯是其中效果應用最廣泛的相容劑類型。一方面其中馬來酸酐的極性基團與玻璃纖維結合。另一方面其中聚丙烯成分與聚丙烯基材形成分子間力。該相容劑能有效地連接聚丙烯和玻璃纖維。但若采用馬來酸酐生產相容劑,在生產加工后有未反應的馬來酸酐遺留。而馬來酸酐有明顯刺激性異味,是長玻纖增強聚丙烯材料氣味的主要因素。

接枝工藝和接枝率不同,相容劑氣味狀態存在差異。目前相容劑馬來酸酐相容劑主要有兩種生產方法分別是熔融接枝法和固相接枝法。前期國內環保要求不高產品的相容劑,一般采用熔融接枝法。熔融接枝法生產工序簡單,但接枝效率較低,需要添加較多的單體組分來保證接枝效果。同時,由于熔融過程中,單體與基材的接觸時間較短,導致殘留的馬來酸酐單體濃度較高,隨之引起在造粒后導致成品粒子,乃至注塑后的成品零部件內部殘留單體成分,最終注塑成品的氣味狀態下降。固相接枝工藝,是加工溫度在聚丙烯熔融溫度以下的方法。固相工藝的原料包含聚丙烯粉末,馬來酸酐、甲基丙烯酸甲酯等單體,引發劑和溶劑等助劑,對比熔融接枝法接枝效率提升明顯。固相接枝工藝避免了熔融過程中大量聚丙烯的分解和過度自由基的產生,而是有效利用聚丙烯非晶相區由引發劑激發的有限的初級自由基進行接枝作用。基于固相接枝法的特殊反應環境,對引發劑的反應活性有一定限制,反應活性過高會導致過量自由基的產生,即聚丙烯單體的過量分解,既不能促進馬來酸酐的接枝,還會生成過量異味小分子;反應活性過低則會顯著下降接枝效率,導致馬來酸酐單體的殘留,也會引起氣味狀態下降。選擇好引發劑等原材料后,通過合適的單體配比、反應溫度、反應時間,即可制得接枝率較高,且無過量小分子和殘留單體的相容劑。針對低氣味長玻纖增強聚丙烯材料,推薦采用固相接枝的相容劑。相容劑的接枝率推薦使用1.1%~1.5%。

2.4 造粒加工溫度對氣味的影響

針對浸潤法生產的長玻纖材料,為了保證玻纖與聚丙烯材料的混合相容效果,需要通過較高的熔融溫度,降低聚丙烯的黏度,增加聚丙烯的流動性。聚丙烯在長玻纖模頭區域加工溫度較高,在300 ℃以上。聚丙烯材料在260 ℃以上時會大量分解。同時,長玻纖材料中聚丙烯基材,一般選用平均分子量較低的體系,在高溫下更易分解,導致異味小分子的產生。雖然一般聚丙烯材料自身聚合過程中,已經添加一定量的抗氧化劑,但在長玻纖造粒過程中若造成抗氧化劑的過量消耗,在成品注塑階段,長玻纖粒子中抗氧化劑含量將會明顯不足。因此長玻纖材料生產時采用的熔融溫度對后續造粒后的成品,乃至注塑后的零部件的氣味狀態有較大影響。

因此,建議在長玻纖材料造粒時,通過工藝和設備調節,將熔融溫度控制最低的可加工工藝窗口內。一般長玻纖增強改性廠家,能夠控制在290~300 ℃以下,通過生產設備等條件的優化,可以將造粒加工溫度控制在280 ℃,甚至更低。

2.5 注塑溫度對氣味的影響

在注塑加工中,聚丙烯材料經過注塑螺桿的剪切作用,和螺桿區域熔融聚丙烯的高溫,會產生分解,形成大量小分子,導致異味的產生。一般而言,在注塑過程中的分解還與注塑機的加壓方式、螺桿結構等多種因素相關,但這些因素相對復雜,且難以固化,故主流對聚丙烯材料氣味的控制,仍集中于注塑壓力和注塑溫度。聚丙烯材料當注塑壓力在90 MPa以上時開始分解,在120 MPa以上時則加速分解;當注塑溫度在180 ℃以上開始分解,在210 ℃以上加速分解,在230 ℃以上快速分解。聚丙烯材料開始受到較大的剪切和較高的溫度,會導致其端鏈分解,產生醛類、酮類、小分子量烷烴等分解物,其中以醛類物質為主,特別是乙醛含量上升明顯。表2是不同工藝注塑樣板的氣味狀態。

表2 不同注塑溫度下的注塑樣板氣味狀態

長玻纖增強的聚丙烯材料,在注塑過程中分解的情況與聚丙烯相似。但是由于長玻纖增強纖維的引入,導致長玻纖零件在注塑過程中需要較高的注塑溫度保證聚丙烯材料充分熔融,減少供料、注塑過程中長玻纖成分的斷裂,因此,長玻纖零件在注塑過程中溫度的風險較大。同時,長玻纖材料在注塑過程中需要避免過大的剪切,否則也會引起長玻纖成分的斷裂,故長玻纖材料在注塑過程中壓力(剪切)的風險較低。

長玻纖的氣味狀態隨著注塑溫度的提高而逐漸惡化。特別是注塑溫度在240 ℃以上的話已經超過聚丙烯材料的分解溫度,該工藝注塑的長玻纖樣品氣味已經較差。綜合以上聚丙烯材料分解的特性,和長玻纖增強材料在注塑過程中的限制,建議長玻纖材料在注塑過程中,盡量將注塑溫度控制在230 ℃以下。

2.6 供貨方式對氣味的影響

現有長玻纖供貨有直接供貨法和間接混合法兩種。以PP+LGF20為例。直接法是指供貨時提供20%質量比的長玻纖的粒子。間接法是指提供40%長玻纖含量的粒子+對應質量的常規聚丙烯粒子,在注塑前混合成20%長玻纖含量的粒子。從長玻纖增強聚丙烯造粒過程中分析,直接法供貨的優勢是玻纖含量較低,可以使用較低的相容劑含量和模頭擠出溫度;間接法供貨的優勢是對應組分的聚丙烯是常規造粒生產,未經過較高的模頭擠出溫度,聚丙烯自身氣味較好。但通過粒子的氣味結果分析,直接法供貨和間接法供貨無明顯氣味差異。但由于間接法供貨,需要在注塑廠家進行混料,成品質量與混料效果直接相關,而部分規模較小的注塑廠,無法有效地保證混料效果,故建議在長玻纖材料供貨中選用直接法。

2.7 后處理方案對氣味的影響

以上章節是針對長玻纖材料生產加工過程中的氣味來源分析和氣味提升建議,通過這些改善,長玻纖材料的氣味已有一定的提升。后處理方案,因條件易于操作實現,是目前氣味性能提升過程中廠家通選的方案之一。

長玻纖材料的后處理可以是粒子的烘烤除味。氣味的來源主要是原材料中自帶的小分子,或者在生產加工過程中經過復雜的化學反應產生的小分子,同時,小分子成分亦是容易散發的組分。因此,采用烘烤除味可以排出塑料粒子中的異味分子,使其隨烘烤氣流的散發而逸出。針對塑料粒子的烘烤后處理,主流的方式是在原有粒子的冷卻罐,增加一個烘料罐。烘料罐采用鼓風的設備,讓粒子在烘料罐中充分運動,熱風能在粒子間流動,帶出異味小分子。

目前主流長玻纖增強改性聚丙烯廠家一般采用100 ℃以上、4 h以上的烘烤后處理工藝,可以顯著提升長玻纖粒子的氣味狀態。但是采用烘烤是否能完全使其粒子中的小分子充分散發仍在研究中。在烘烤過程中,粒子實際形成核殼結構,粒子表層小分子可以隨烘烤散發,但越靠近核心層的部分小分子的散發能力逐漸減弱。由表可知,在烘烤8 h以上后,塑料粒子的氣味狀態已無明顯提升,說明在烘烤一定時間后,核心層的小分子阻力較大,已無法對粒子的氣味狀態提升產生貢獻。

3 結束語

長玻纖增強聚丙烯材料,是聚丙烯改性材料中的重要發展類型。長玻纖增強聚丙烯材料與常規聚丙烯材料改性相比,提高了沖擊強度、低溫韌性、耐疲勞等性能,為零部件結構增強、提高模量、降低質量建立了基礎,滿足了一些汽車內飾件的特殊要求。但長玻纖在原材料、助劑、加工工藝等方面的限制,導致其氣味狀態明顯差于常規聚丙烯改性材料。文中的研究表明,選用氫調法的基材聚丙烯樹脂氣味優于氧化降解法;不同接枝率馬來酸酐接枝聚丙烯,氣味存在差異,需要優選固相接枝法制備的相容劑;降低造粒加工溫度,注塑溫度可以改善長玻纖材料中聚丙烯的分解。原料配方材料的優選基礎上,生產工藝的調節以及后處理工藝等措施對復合材料的氣味都有進一步的提升。