硫酸對鋁箔交流腐蝕影響機理的研究

呂根品 ,閆小宇 ,方銘清 ,黃宏亮 ,肖遠龍,

(1.韶關東陽光科技研發有限公司,廣東韶關 512721;2 東莞東陽光科研發有限公司,廣東東莞 523871;3.天津工業大學分離膜與膜過程國家重點實驗室,天津 300387)

目前,變頻腐蝕技術是獲得高性能低壓鋁電解電容器用腐蝕箔的主流技術[1]。低壓腐蝕箔通常在鹽酸及含有添加劑的電解液中,采用交流電腐蝕工藝制備,其孔洞呈現復雜的海綿狀結構[2-4]。菅沼栄一等[5-6]認為,海綿狀結構的孔洞表面鈍化膜分為陽極皮膜和腐蝕皮膜兩層,其中陽極皮膜在鋁芯側和腐蝕皮膜之間,厚度約為3.5 nm,腐蝕皮膜厚度為16 nm。通常認為,陽極皮膜是在正半周的陽極氧化過程中形成,而腐蝕皮膜是在陰極半周時發生析氫反應,電極表面附近pH值升高,導致Al(OH)3沉積形成。肖占文等[7-8]研究了腐蝕皮膜形成條件,基于Al3+沉淀條件和液相傳質方程,推導出了在陰極半周時Al(OH)3腐蝕皮膜沉積應滿足的條件。有大量文獻報道,電解液中添加劑對鈍化膜特性有重要影響,進而影響腐蝕箔性能。菅沼栄一等[9]考察了HCl/H2SO4混合體系中H2SO4的作用,發現添加質量分數0.25%H2SO4可以抑制蝕孔的全面溶解和促進表面鈍化膜的形成,從而獲得更深的腐蝕層和最高的比容。Lin 等[10]研究了HCl/H2SO4體系中交流腐蝕時鋁箔的點蝕行為,發現吸附在鋁箔表面的SO42-離子增加了鈍化膜的擊穿電位,并導致原先孔洞的鈍化。Ono 等[11]研究了H2SO4對AC 腐蝕過程中蝕孔增殖的影響,他們發現存在一個最適H2SO4濃度(0.01 mol·L-1),以得到均一的腐蝕層和高比表面積。另外,高艷麗[12]研究了H2SO4對低壓鋁箔腐蝕的緩蝕影響,觀察到腐蝕箔比容隨硫酸添加量增加呈現逐漸降低趨勢。這些研究結果表明,H2SO4對低壓腐蝕箔性能影響存在很大差異,然而他們的工作主要側重于實驗現象的解釋,并沒有詳細探討H2SO4對腐蝕皮膜形成及孔洞結構影響的作用機制。而且目前的研究對象大多為HCl/H2SO4電解液,沒有涉及HCl/HNO3/H2SO4電解液,而后者也是實際生產中常用體系。深入理解H2SO4對鋁箔交流腐蝕作用機理,有助于篩選高效的添加劑,以提升低壓腐蝕箔性能。因此,本文采用靜電容量測試、計時電位表征、腐蝕皮膜厚度測試和密度泛函理論計算來分析HCl/HNO3電解液中H2SO4對低壓腐蝕箔性能的影響,旨在為電極箔性能調控奠定理論指導。

1 實驗

1.1 交流電腐蝕

光箔實驗料取自東陽光自產的軟態低壓光箔,厚度為120 μm。在交流電腐蝕之前,光箔實驗樣在60 ℃的氫氧化鈉溶液(10 g·L-1)中處理55 s,以除去表面油膜和氧化膜。隨后在不同H2SO4濃度的HCl/HNO3電解液中對光箔施加交流電進行腐蝕,采用方波電流波形,頻率為5 Hz,峰值電流密度為0.4 A·cm-2,加電時間為120 s。隨后對制備的腐蝕箔按照EIAJ 標準程序分別進行3 V 和21 V 化成,并測試比容。

1.2 腐蝕皮膜厚度測試

配制0.4 mol·L-1CrO3和1.2 mol·L-1H3PO4的混合水溶液200 mL,加熱到80 ℃;將制備的腐蝕箔樣品(1 cm2)置于80 ℃的CrO3-H3PO4水溶液中,溶解180 s,然后烘干,采用百萬分之一的分析天平(XPE 26)進行稱量,記錄溶解前后的質量。腐蝕皮膜厚度以21 V 比容值作為參考進行計算,分別對光箔和腐蝕箔進行21 V 化成,擴面倍率α為腐蝕箔21 V 比容除以光箔21 V 比容。腐蝕皮膜的密度ρ取3 g·cm-3,并假設腐蝕皮膜均勻地覆蓋在蝕坑表面,按式(1)計算腐蝕皮膜厚度[13]。

式中:d為腐蝕皮膜厚度(nm);m1和m2分別為樣品溶解前和溶解后質量(mg)。

1.3 計時電位曲線測試

光箔實驗料在不同H2SO4濃度條件下的計時電位曲線采用Autolab 電化學工作站進行測試(PGSTAT 302N)。施加的電流波形為方波,頻率為5 Hz,峰值電流密度為0.4 A·cm-2。為了進一步考察H2SO4對陽極氧化的影響,方波電流波形中去除陰極半周,同時測試計時電位曲線變化情況。

1.4 密度泛函理論計算

Al2(SO4)3、AlCl3與OH-的結合能采用密度泛函理論計算,可以通過Materials Studio 中的Dmol3 模塊來實現。結構優化過程中,選擇GGA-PBE 泛函和DNP 基組,自洽場收斂精度為10-6Hartree(1 Hartree=2625.5 kJ·mol-1),截斷半徑取0.48 nm,優化后沒有虛頻以保證結構處于穩定狀態。

2 結果與討論

2.1 硫酸對低壓箔比容影響

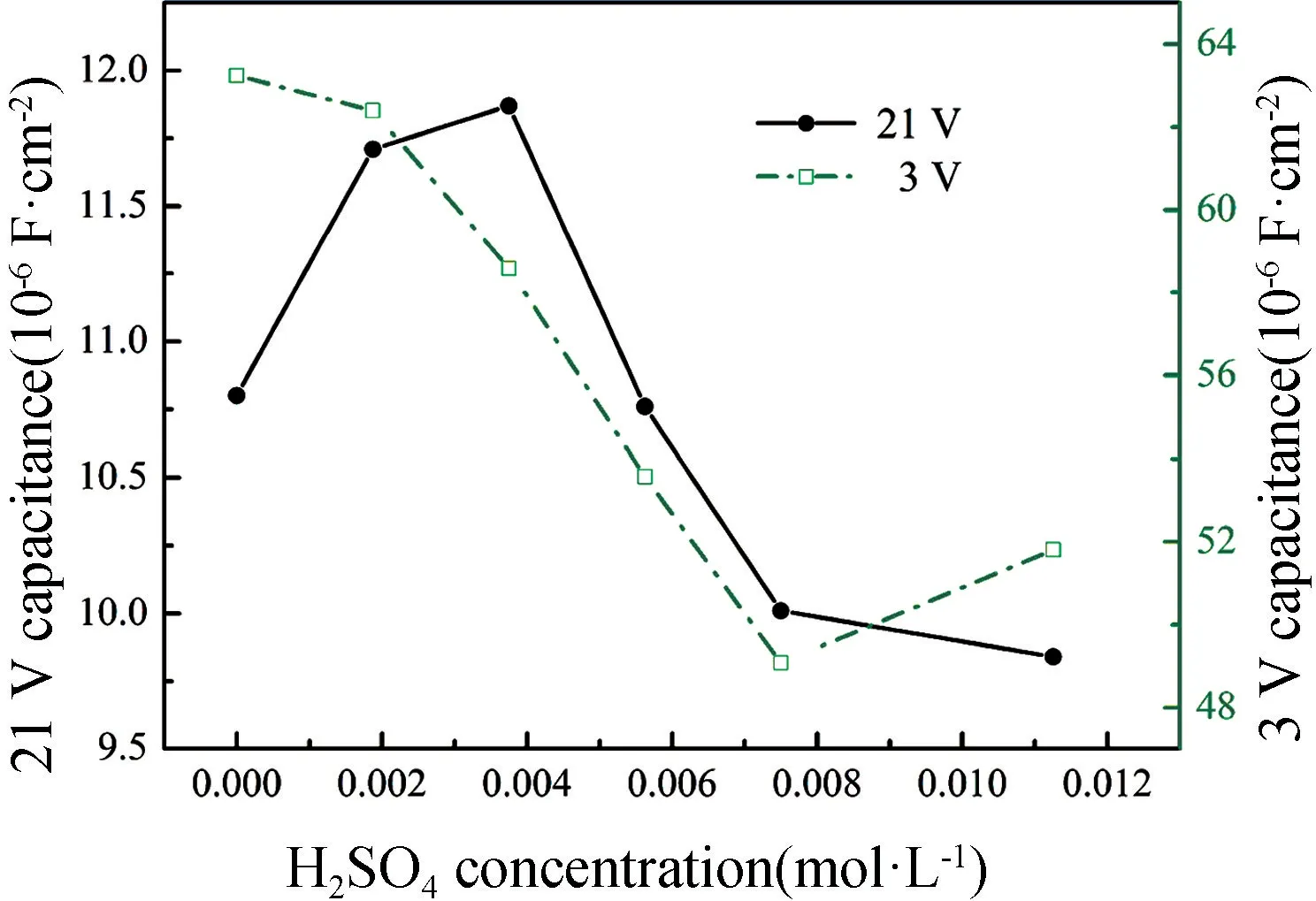

圖1 給出了HCl/HNO3電解液中H2SO4濃度對低壓腐蝕箔比容的影響。可以看出,不同化成電壓下,H2SO4的影響有很大差別。在21 V 高電壓化成時,隨著H2SO4濃度增加,比容先快速增加隨后再降低,即存在一個最優的H2SO4濃度(約0.004 mol·L-1),這與菅沼栄一等[9]和Ono 等[11]觀察到的規律一致。結果說明,添加適量H2SO4可以提升低壓箔的性能。普遍認為,在HCl 中添加少量的H2SO4,可以促進鈍化膜的形成,使原先蝕孔鈍化,減少蝕孔的全面溶解,腐蝕層容易向鋁芯深處發展,從而增加靜電容量。而比容的衰減是因為形成的鈍化膜太厚,導致蝕孔的引發變得更加困難,新產生的點蝕附近電流集中,形成大空穴,有效比表面積減少。鈡暉等[14]考察了下限電位Ec與靜電容量及腐蝕皮膜重量的關系,發現腐蝕皮膜重量過多或者過少,靜電容量都較低,合適的腐蝕皮膜量在6×10-6~8×10-6g·cm-2。然而,在3 V 低電壓化成時,比容變化趨勢與21 V 高電壓化成時的不同。3 V 比容隨H2SO4濃度增加而逐漸降低,這與高艷麗[12]觀察到的變化趨勢相吻合。這些反常的結果說明,H2SO4對低壓箔的影響較為復雜,而深入理解H2SO4的作用機制,有助于低壓腐蝕箔性能的調控。

圖1 H2SO4濃度對低壓腐蝕箔比容的影響Fig.1 The effect of H2SO4concentration on the capacitance of low-voltage etching foil

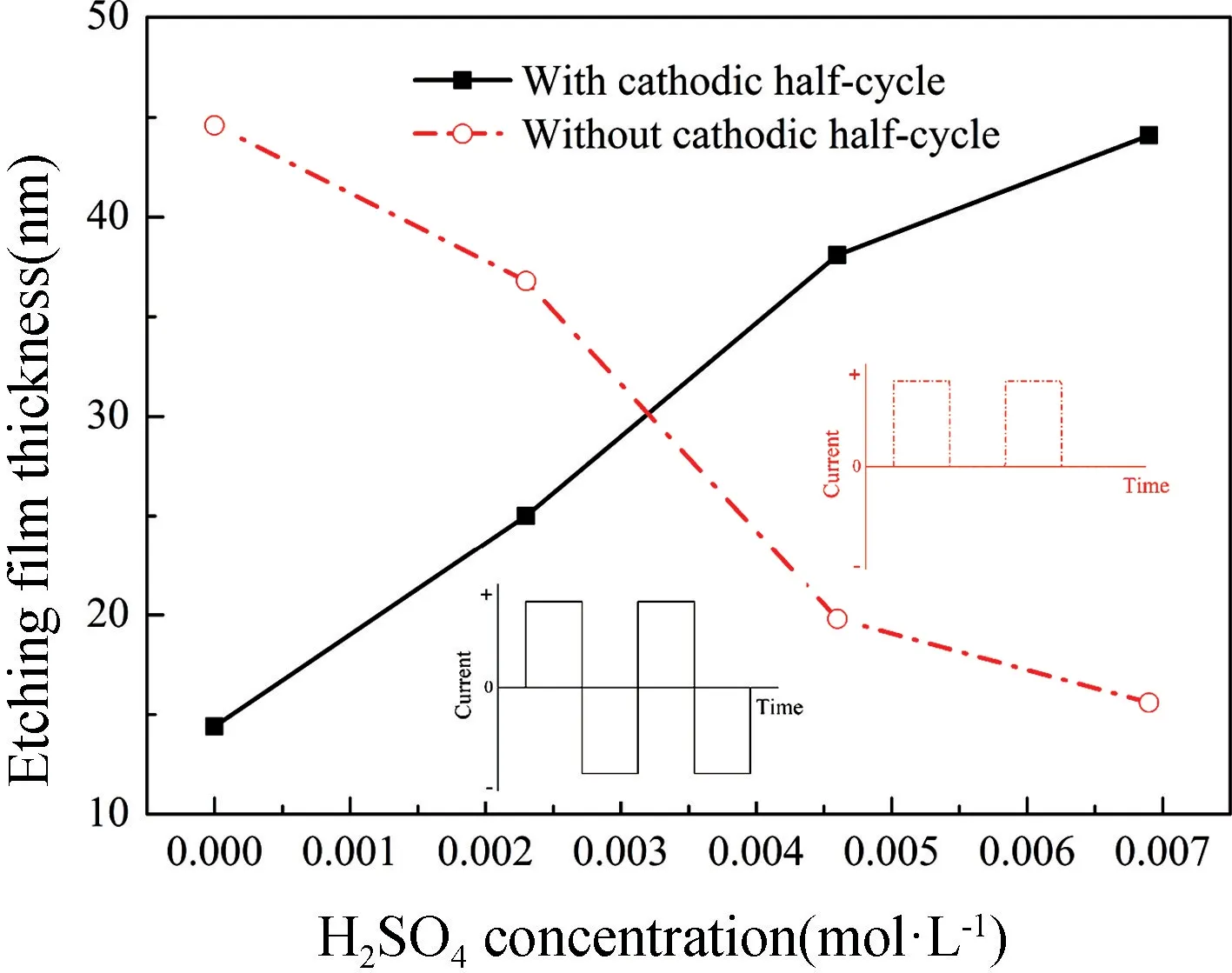

2.2 硫酸對水合腐蝕皮膜的影響

菅沼栄一等[9]詳細研究了鋁箔在HCl/H2SO4體系中的交流腐蝕過程,他們發現在333 K 下的HCl 中添加H2SO4后,腐蝕皮膜量有明顯的增加,從而提高腐蝕箔容量。為了考察本工作的HCl/HNO3體系中H2SO4對腐蝕皮膜的影響,筆者將制備的低壓腐蝕箔浸漬在0.4 mol·L-1CrO3+1.2 mol·L-1H3PO4的溶液中進行處理,計算的腐蝕皮膜厚度如圖2 所示。從圖2 可以看出,對于有負半周的方波波形,隨著H2SO4濃度的增加,腐蝕皮膜厚度逐漸增加,說明添加H2SO4有助于腐蝕皮膜的形成。在研究的H2SO4濃度范圍內,腐蝕皮膜厚度沒有出現下降趨勢,這主要是因為H2SO4添加量較低,化學溶解作用較弱。菅沼栄一等[9]采用AES 分析了生成物的組成,發現O/Al 摩爾比約為2.0,因此認為生成物為Al2O3·H2O 氫氧化物。在直流腐蝕工藝中,HCl/H2SO4體系的隧道孔極限長度要比純HCl 體系的隧道孔極限長度短,普遍認為是因為Al2(SO4)3鈍化膜造成的[15-16]。為了證實這層腐蝕皮膜為水合氫氧化鋁,而不是Al2(SO4)3鈍化膜,筆者也測試了無負半周的方波波形下腐蝕皮膜厚度,如圖2 所示。通常而言,無負半周期時,蝕孔內析氫反應難以進行,形成的腐蝕皮膜量很少。然而圖2 結果表明,隨著H2SO4濃度的增加,無負半周期的腐蝕皮膜厚度逐漸減小,說明腐蝕皮膜為Al(OH)3膜。

圖2 H2SO4濃度對低壓腐蝕箔腐蝕皮膜厚度的影響Fig.2 The effect of H2SO4concentration on the etching film thickness of low-voltage etching foil

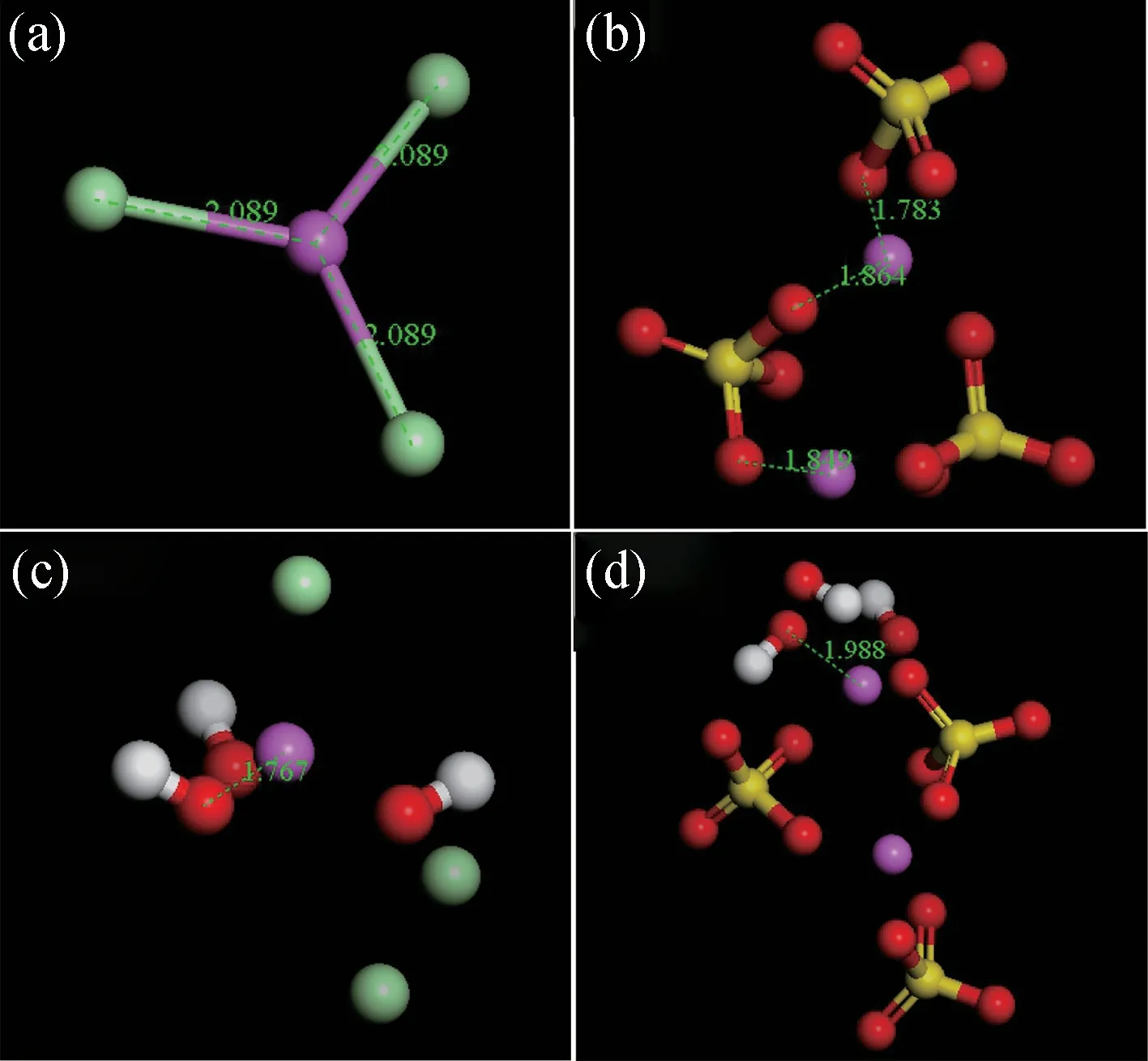

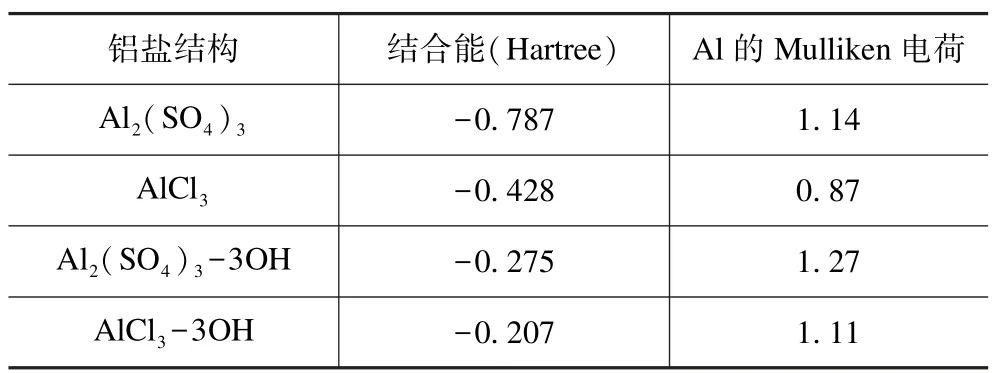

為了明確H2SO4對Al(OH)3膜形成的影響,采用密度泛函理論計算了Al2(SO4)3、AlCl3及與OH-的結合能,優化后沒有虛頻以保證結構處于穩定狀態,結果如圖3 和表1 所示。在正半周時,鋁發生陽極氧化反應產生大量的Al3+離子,Cl-和SO42-離子在電場作用下向電極表面遷移,并與Al3+結合。從圖3(a)可以看出,AlCl3呈現平面結構,Al—Cl 鍵長約為0.21 nm。而在Al2(SO4)3結構中,SO42-中的O 原子分別與Al3+絡合,其中一個Al3+在幾何中心,另一個處于邊緣位置,Al—O 平均鍵長約為0.18 nm,見圖3(b)。與Cl-相比,SO42-有更大的離子半徑(SO42-:0.290 nm vs Cl-:0.181 nm[17])和更小的擴散系數(SO42-:1.08×10-5cm2·s-1vs Cl-:2.03×10-5cm2·s-1[18]),但Al2(SO4)3的絡合結構使Al3+與SO42-結合力更強,結合能表現得更低(-0.787 Hartree)。因此,盡管電解液中H2SO4添加量很少,SO42-會優先與Al3+結合,進而阻礙Cl-在電極表面的供給。當腐蝕過程由正半周轉換到負半周時,電極表面發生析氫反應,產生游離的OH-,導致pH 值升高,OH-再與Al2(SO4)3或AlCl3反應形成Al (OH)3沉淀。因此,通過計算OH-與Al2(SO4)3或AlCl3結合能,可以判斷沉淀反應的難易程度。從圖3(c)可以看出,三個OH-攻擊AlCl3后,Cl-產生較大偏移,OH-與Al3+形成類似于Al(OH)3的結構。在Al2(SO4)3中,受空間位阻效應影響,OH-易與邊緣的Al3+結合,見圖3(d)。計算的結合能結果表明,OH-更傾向于與Al2(SO4)3反應,因此添加H2SO4的電解液更容易析出Al(OH)3沉淀。為了理解導致這種差異的原因,筆者進一步分析了四個化合物中Al 的Mulliken 電荷。Mulliken 電荷是一種計算原子局部電荷的方法,用于表征電子云的分布,與常規的價態不同。從表1 可以看出,Al2(SO4)3中Al 的Mulliken 電荷為1.14,大于AlCl3中Al 的Mulliken 電荷(0.87),接近其他絡合物中Al 的Mulliken 電荷(1.11~1.27)。SO42-的存在改變了Al 電子云分布狀態,即Al2(SO4)3中Al 可以提供更多的空軌道與OH-結合,從而促進腐蝕皮膜的形成。

圖3 幾何優化后的鋁鹽結構Fig.3 The structure of Al salts after geometry optimization

表1 結合能及Mulliken 電荷對比Tab.1 Comparison of the binding energy and Mulliken charges

2.3 硫酸對陽極皮膜的影響

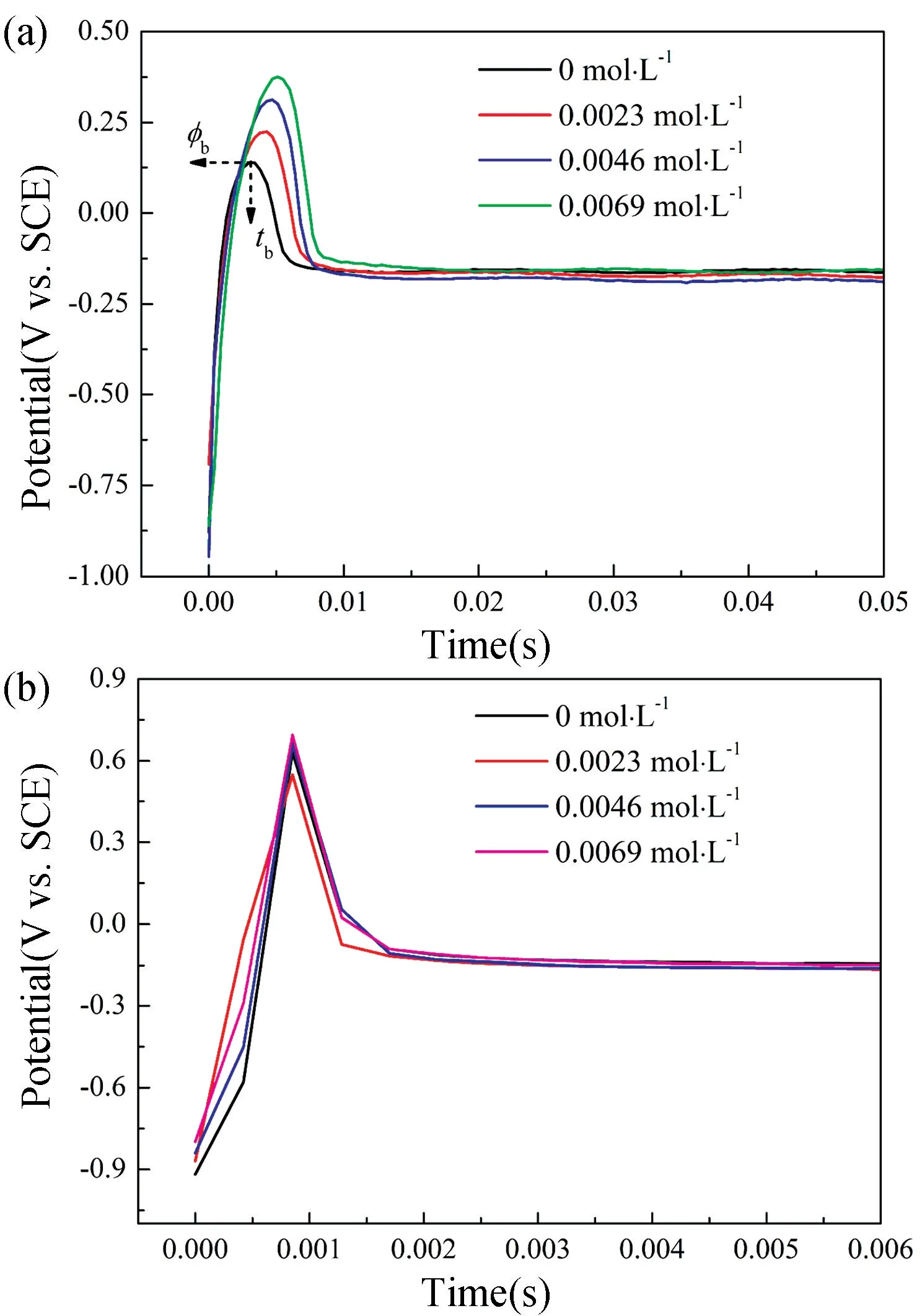

交流腐蝕過程中蝕孔發展取決于腐蝕皮膜和陽極皮膜雙重因素。筆者采用計時電位法考察了方波電流波形下硫酸對陽極皮膜形成的作用,如圖4(a)所示。從圖4(a)可以看出,在陽極半周,電位隨時間的變化可以分為四個階段:(Ⅰ)線性快速增長階段,主要為雙電層充電過程,時間大約為0.9 ms[11];(Ⅱ)緩慢增加到峰值電位階段,在該過程中鋁表面發生陽極氧化形成致密氧化膜,這層陽極皮膜的量可以通過法拉第定律計算,與鈦的陽極氧化過程類似[19-21],一般認為峰值電位是鈍化膜擊穿電位φb,對應的時間為擊穿時間tb[22];(Ⅲ)緩慢降低到穩態電位階段,主要為鈍化膜被侵蝕性Cl-擊穿后,蝕孔產生過程;(Ⅳ)最后的穩態階段,主要為蝕孔生長過程。另外圖4(a)結果也表明,隨著H2SO4濃度增加,擊穿電位φb從0.138 V增加到0.376 V,擊穿時間tb也從3.0 ms 增加到5.1 ms。有觀點認為,在電場作用下鋁箔表面陽極氧化生成氧化膜主要是由水合Al(OH)3脫水轉變成Al2O3。根據圖2 結果可以看出,H2SO4可以促進腐蝕皮膜的形成,因而利于陽極皮膜的形成。擊穿時間tb的延遲,普遍認為是由于SO42-競爭吸附作用和鈍化膜作用阻礙Cl-在電極表面的供給。為了進一步理解H2SO4的作用,筆者考察了無負半周期時鋁箔腐蝕的計時電位變化,如圖4(b)所示。從圖4(b)可以看出,電位隨時間變化與圖4(a)明顯不同。在經歷雙電層充電過程(約0.85 ms)后,幾乎直接到達峰值電位,說明在無負半周期時,基本沒有形成陽極皮膜。另外,隨著H2SO4濃度增加,φb和tb基本上沒有變化,說明沒有水合腐蝕皮膜存在時,H2SO4對陽極氧化過程沒有直接影響。這一結果也進一步說明,圖4(a)擊穿時間的延長,主要是受腐蝕皮膜阻礙作用導致,而非SO42-競爭吸附作用導致。

2.4 硫酸對孔洞結構的影響

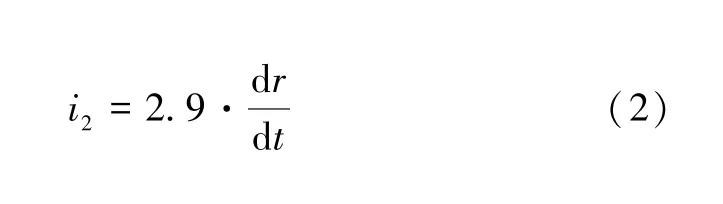

鋁箔腐蝕時,蝕孔橫向生長速率dr/dt與橫向電流密度i2關系如下公式[23]:

圖4 不同H2SO4濃度下交流腐蝕過程計時電位曲線Fig.4 Chronopotential curve of AC etching with different H2SO4concentration

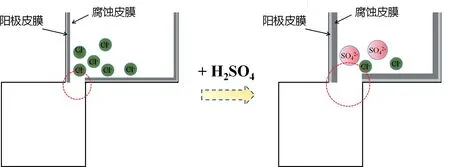

可以看出,當生長速率恒定時,電流密度將保持不變。根據法拉第定律,電流密度在本質上反映了物質的反應快慢程度。在拐角處,陽極正半周期時鋁溶解產生的Al3+離子的濃度要遠高于(100)面中心處。這是因為拐角處可以視為三個(100)面同時發生溶解,而中心處只有一個(100)面溶解。為了保證蝕坑內電荷中性,大量的陰離子(比如Cl-和SO42-)必須遷移到拐角處以維持電中性,導致在下一個陽極半周時,新起蝕點在拐角附近的薄弱點發生。基于密度泛函理論計算結果可以看出,SO42-與Al3+有更強的結合力(表1),使得拐角處Cl-濃度降低。而且H2SO4濃度越高,Cl-濃度降低越多,而腐蝕皮膜和陽極皮膜卻越厚,造成新蝕點難以在拐角附近產生,即起蝕點往(100)面中心偏移。圖5 給出了添加H2SO4前后蝕孔結構的變化示意圖。可以看出當有H2SO4存在時,蝕孔連接處的通道口變寬。Ono 等[11]在研究H2SO4對AC 腐蝕過程中蝕孔增殖影響時發現,隨著H2SO4濃度增加,蝕孔簇的尺寸增加。另外,仔細觀察他們的5 個周期腐蝕后樣品的氧化膜復型法SEM 圖片還可以發現,增加H2SO4濃度,蝕孔-蝕孔的重疊程度也增加,證實了筆者上述分析。通常而言,化成時電壓越高,蝕坑內形成的氧化膜越厚(t=1.3V,其中t為膜厚,V為化成電壓)。當蝕孔連接處的通道口變寬時,高電壓化成時通道口被氧化膜堵塞的少,實際比容也要高。然而,在低電壓化成時,通道口基本上不被堵塞,隨著通道口變寬,有效表面積反而降低,導致比容衰減。因此,對于不同的應用電壓,需要通過電解液添加劑合理控制蝕孔結構,才能有效調控腐蝕箔性能。

圖5 添加H2SO4前后蝕孔結構的變化示意圖Fig.5 Schematic illustration of pit structural change after H2SO4addition

3 結論

本工作基于靜電容量測試、腐蝕皮膜厚度測試、密度泛函理論計算和計時電位法分析了HCl/HNO3電解液中H2SO4對低壓腐蝕箔性能的影響。結果表明,H2SO4對低壓箔比容的影響取決于化成電壓,低電壓時比容隨H2SO4濃度增加而降低,高電壓時則存在最適H2SO4濃度。SO42-與Al3+結合能力很強,而且改變了Al 電子云狀態,因此H2SO4添加有利于腐蝕皮膜的形成,進而間接影響陽極皮膜的生成。另外,H2SO4使蝕孔拐角處Cl-濃度降低,導致拐角附近的起蝕點移向(100)面中心,通道口變寬,使有效表面積減少,同時也降低了通道口被堵塞的程度,因而在不同電壓下表現出不同的作用機制。因此,對于不同的應用電壓,需要通過電解液添加劑合理控制蝕孔結構,才能有效調控腐蝕箔性能。