低壓省煤器性能評價試驗與節能效果的修正計算方法

王學棟,姜明超,宋昂

(華電電力科學研究院有限公司,浙江省 杭州市 310030)

0 引言

國內電站鍋爐普遍存在排煙溫度偏高的問題,排煙溫度嚴重超溫不但影響機組的能耗指標,而且影響空氣預熱器的安全運行。因此,降低排煙溫度對于節能降耗、提高鍋爐運行安全性具有重要的現實意義。目前鍋爐煙氣余熱回收方案主要有利用低壓省煤器系統加熱凝結水方案、加熱空氣預熱器入口冷空氣方案、依次加熱冷空氣和凝結水的逐級利用方案[1-5]。對于鍋爐排煙溫度嚴重高于設計值問題,為了充分吸收鍋爐排煙余熱,常采用低壓省煤器加熱凝結水方案[6-9]。

利用低壓省煤器吸收煙氣余熱加熱凝結水,低加回熱系統的抽汽量減少,汽輪機的冷源損失增加,導致熱力循環效率降低,部分排擠的抽汽量會增加凝汽器的排汽量,使汽輪機真空有所降低[10],但大量煙氣余熱進入凝結水回熱系統后,汽輪機低加回熱系統從外部獲取了這部分熱量,新增了一定的做功能力,這個新增的功率遠大于因減少抽汽和汽輪機真空微降所引起的功率損失,所以在一定程度上提高了機組的經濟性[11-12]。

分析低壓省煤器熱經濟性的主要方法是等效焓降法和汽輪機熱力性能試驗法。西安交通大學的林萬超利用等效焓降理論,對低壓省煤器系統的熱經濟性進行了深入分析[13];東北電力大學的周振起等利用等效焓降原理,對燃煤機組增裝低壓省煤器的熱經濟性進行分析,計算出其節能效果[14]。以上學者偏重于低壓省煤器節能效果的理論分析,而許多文獻中所報道的低壓省煤器節能效果都是利用等效焓降法或熱力試驗法,對機組投、停運低壓省煤器的幾個運行工況進行試驗和計算[15-20],但計算得到實際工程中低壓省煤器的節能效果遠低于設計值。以往的研究都沒有對實際節能效果與設計值的偏差進行深層次的原因分析和定量計算,也就不能對低壓省煤器的節能效果進行準確評價。

本文基于某 220 MW 機組低壓省煤器的性能評價試驗,計算了低壓省煤器的節能效果,分析了節能效果的影響因素,以及實際節能效果產生偏差的原因,并對影響因素進行修正計算。

1 低壓省煤器設計

1.1 低壓省煤器本體設計

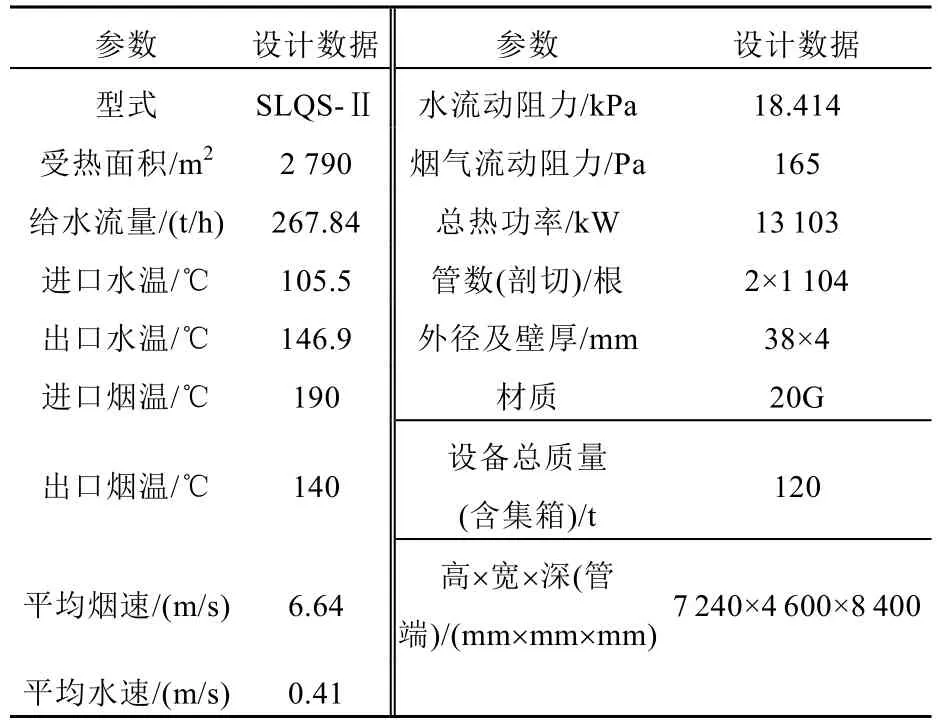

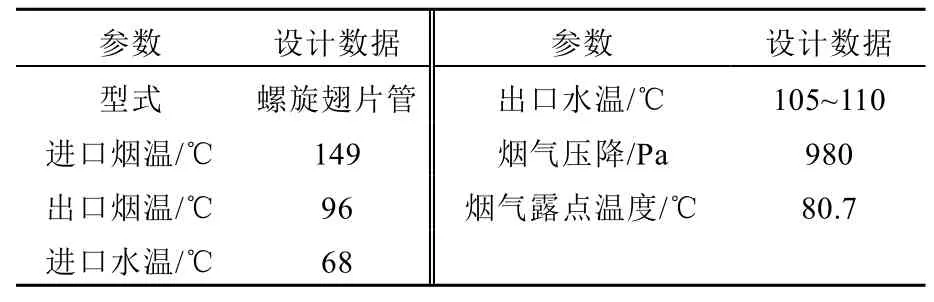

在某超高壓220 MW機組鍋爐尾部煙道加裝低壓省煤器,用于降低脫硫吸收塔入口的煙氣溫度,同時起到節能的作用。低壓省煤器分為爐側低壓省煤器和脫硫低壓省煤器(在本文中統稱低壓省煤器),其設計參數分別如表1、2所示。

表1 爐側低壓省煤器設計參數Tab. 1 Design parameters of low-pressure economizer

表2 脫硫低壓省煤器設計參數Tab. 2 Design parameters of low-pressure economizer for desulfurization

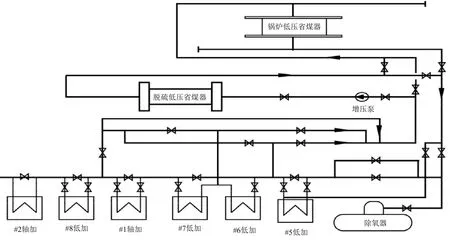

1.2 低壓省煤器連接方式

低壓省煤器連接方式屬于混合型,從6號、7號、8號低加分別引出凝結水經混合后,依次送往脫硫低壓省煤器和爐側低壓省煤器加熱,加熱后的凝水回到5號或6號低加出口,與主凝結水一起進入除氧器,具體系統示意圖見圖1。

2 低壓省煤器節能效果評價試驗

2.1 試驗工況

低壓省煤器節能效果分析的多變量綜合試驗,是通過變化機組電負荷、低壓省煤器進水溫度、進水流量等參數,評價低壓省煤器不同工況下的節能效果。機組進行了 220、200、180、160 MW共4個負荷點的試驗,每個負荷點進行投運低壓省煤器的試驗5次,停運低壓省煤器的試驗1次,即每個負荷點進行6個工況的試驗,共計24個工況。

2.2 試驗結果

圖1 低壓省煤器連接系統示意圖Fig. 1 Schematic diagram of LP economizer connection system

對不同負荷點下機組投、停運低壓省煤器 2種運行方式進行試驗對比,各得出一條主蒸汽流量對應的熱耗率曲線,由曲線可直觀查得不同主蒸汽流量下投運與停運低壓省煤器的熱耗率之差,即投運低壓省煤器的節能效果,如圖2所示。將同一電負荷下投運與停運低壓省煤器工況修正至同一主蒸汽流量下,查得各試驗工況下的熱耗率差值,得出機組在不同主蒸汽流量下實際降低的熱耗率。

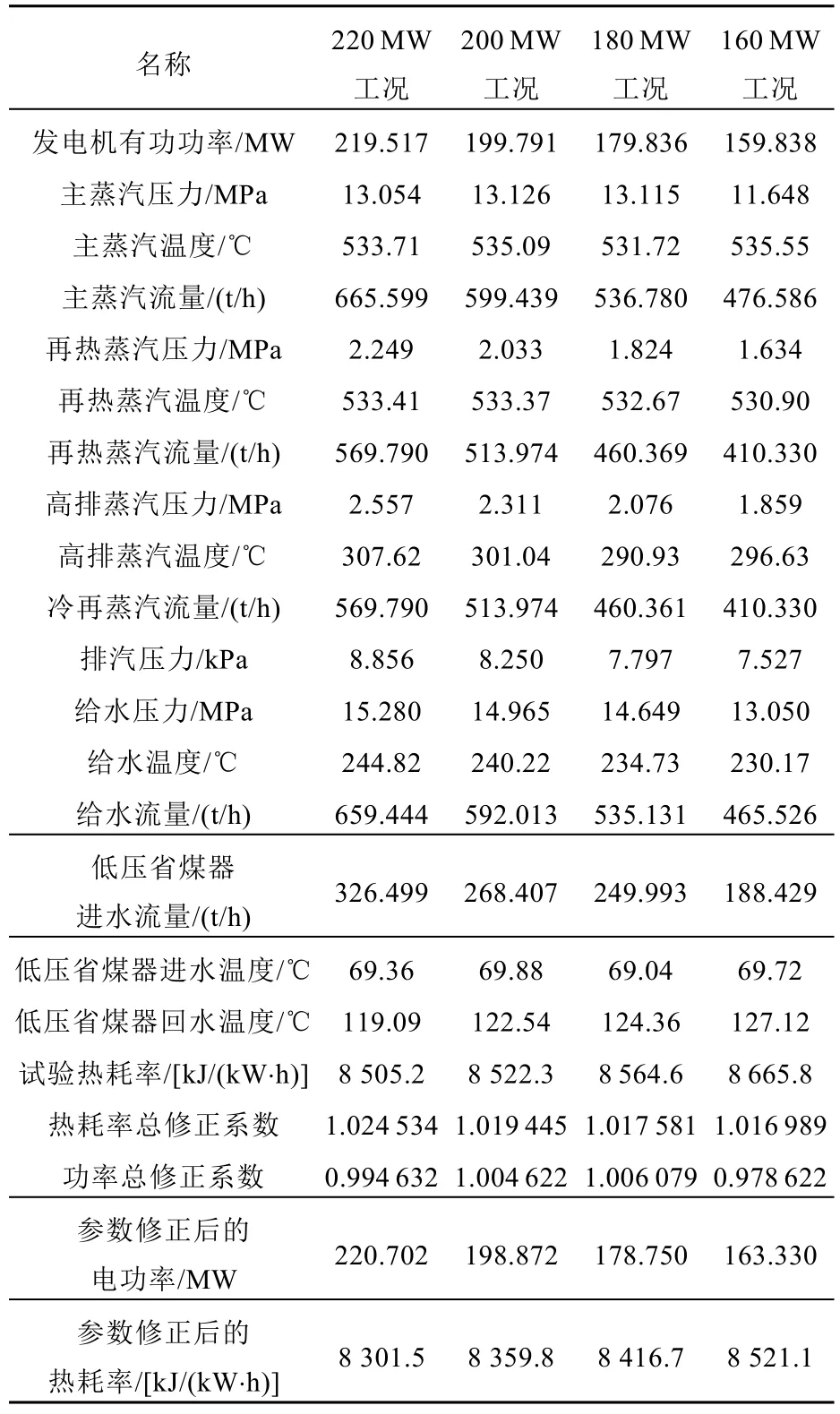

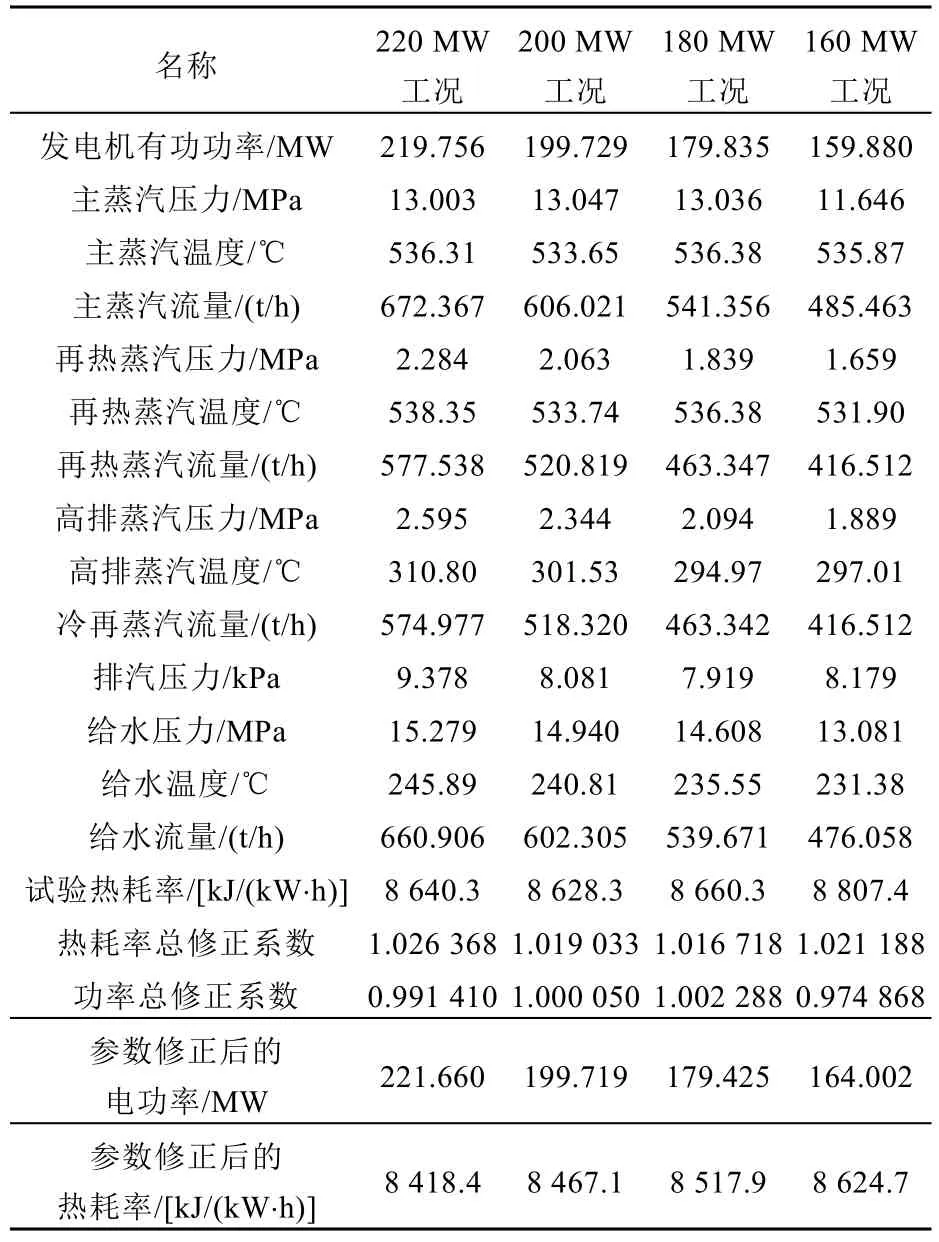

在220、200、180、160MW工況下,投運與停運低壓省煤器試驗數據及計算結果分別列入表3和表4中。由于使用熱力試驗法比較低壓省煤器的節能效果,因此對相同電負荷工況下投運與停運低壓省煤器時的機組熱耗率進行相同的參數修正,包括主蒸汽壓力、主蒸汽溫度、再熱蒸汽溫度、再熱蒸汽壓損、低壓缸排汽壓力對發電機功率和熱耗率的修正。

表3 投運低壓省煤器時主要試驗結果Tab. 3 Main test results of conditions with low-pressure economizer operation

表4 停運低壓省煤器時主要試驗結果Tab. 4 Main test results of conditions without low-pressure economizer operation

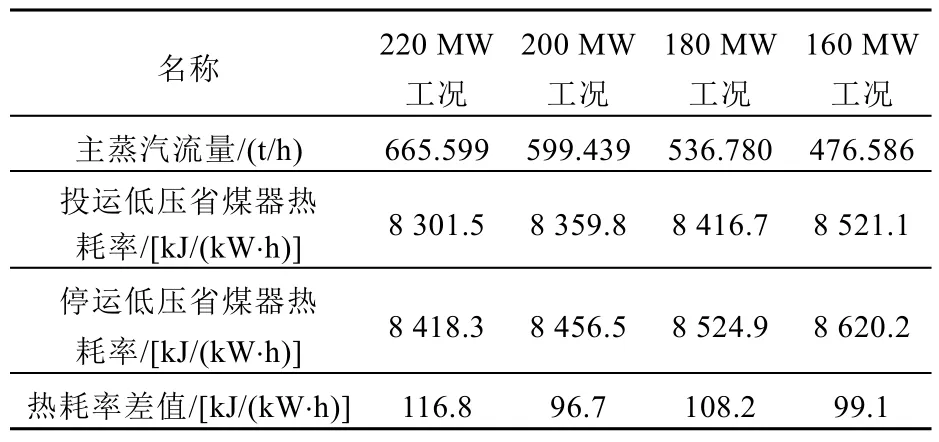

各負荷工況下,投運與停運低壓省煤器試驗的工況點不完全吻合,將主蒸汽流量修正至同一基準進行對比,即在圖2曲線上查找同一主蒸汽流量下,投運與停運低壓省煤器時的機組熱耗率,并求得差值,主蒸汽流量選擇投運低壓省煤器各工況下的主蒸汽流量,得出的結果見表5。

表5 投運與停運低壓省煤器在相同主蒸汽流量下的熱耗率變化Tab. 5 Change of heat consumption rate with or without low-pressure economizer operation under the same main steam flow

2.3 節能效果分析

由低壓省煤器節能效果評價試驗可以看出,對于投運或停運低壓省煤器的工況,由于機組熱耗率差別較大,節能效果明顯,因此可以直觀地用熱力試驗法進行分析比較。220 MW 試驗工況下,節能效果為 105.4~125.5 kJ/(kW·h);200 MW試驗工況下,節能效果為98.1~113.4 kJ/(kW·h);180 MW試驗工況下,節能效果為94.1~112.8 kJ/(kW·h);160 MW 試驗工況下,節能效果為81.7~107.4 kJ/(kW·h)。低壓省煤器的節能效果與其運行參數有關,同時也與機組運行負荷關系密切。在4個工況電負荷對應的主蒸汽流量下,低壓省煤器的節能效果分別為116.8、96.7、108.2、99.1 kJ/(kW·h)。

3 低壓省煤器節能效果修正計算

3.1 低壓省煤器節能效果的修正方法

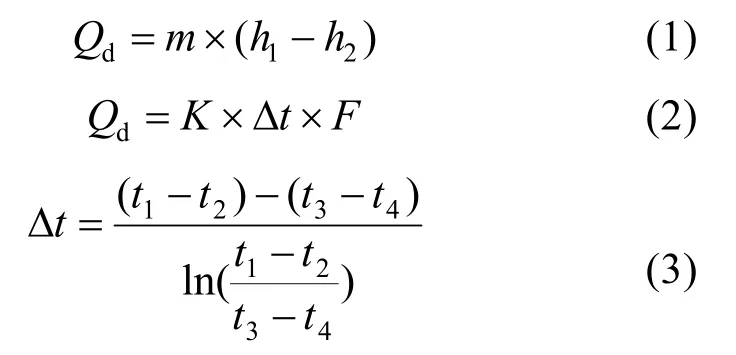

低壓省煤器在汽輪機組回熱系統中的熱平衡方程與傳熱方程如下:

式中:m為進入低壓省煤器的凝結水流量,kg/h;h1為凝結水進口焓值,kJ/kg;h2為凝結水出口焓值,kJ/kg;K為換熱系數,kW/(m2·K);F為低壓省煤器有效傳熱面積,m2;Δt為平均對數溫差,℃;t1為低壓省煤器入口煙氣溫度,℃;t2為低壓省煤器出口凝結水溫度,℃;t3為低壓省煤器出口煙氣溫度,℃;t4為低壓省煤器入口凝結水溫度,℃;Qd為凝結水換熱量,kJ/h。

低壓省煤器的運行參數影響著換熱性能,也影響著其節能效果。由式(1)—(3)以及試驗結果的分析得知,影響低壓省煤器傳熱性能的參數主要是:煙氣側的煙氣流速、煙氣進口溫度和出口溫度,水側的凝結水流量、凝結水進口溫度和出口溫度,以及傳熱管外表面的沾污程度。煙氣側的參數與鍋爐燃燒工況的調整和煤種有關,水側的參數與機組負荷、運行參數調整有關。由于以上參數的運行值與設計值差別較大,導致低壓省煤器實際節能效果與設計值差別較大,所以應基于運行參數對低壓省煤器傳熱性能的影響,修正參數變化對低壓省煤器節能效果的影響。

修正的基本方法:計算設計工況和運行工況下的低壓省煤器換熱量,以設計參數為基準,修正運行參數對傳熱系數、傳熱溫差的影響,計算修正后的換熱量。利用實際運行工況的換熱量和修正后的換熱量,參與機組熱力系統的等效焓降計算,得到實際做功量變化值ΔHt和修正后做功量變化值ΔHto,進而計算熱耗率的變化值Δqt和修正后的熱耗率變化值Δqto。

由于制造商提供的只有機組額定220 MW工況下的低壓省煤器設計數據,因此,節能效果的修正計算也只計算了220 MW試驗工況。低壓省煤器設計和運行數據的計算都依據公式(1)—(3),修正計算的步驟如下:

1)計算低壓省煤器設計工況下的傳熱系數Ko、平均對數溫差Δto以及換熱量Qdo;

2)計算試驗工況下的低壓省煤器實際傳熱系數Kt、平均對數溫差Δtt以及換熱量Qdt,實際傳熱系數Kt考慮了傳熱管外表面實際的沾污系數;

3)將低壓省煤器實際傳熱系數Kt修正至設計沾污系數、煙氣流速下,得到修正后的Kto,將試驗的平均對數溫差修正至設計值Δtto,利用換熱量計算公式(2)計算得到修正后的換熱量Qdto。

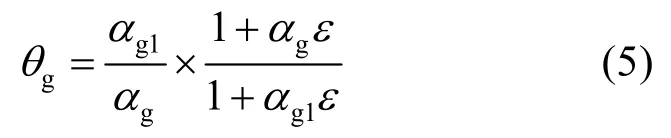

對實際運行工況下的傳熱系數Kt進行修正,計算公式為

式中θg為管子沾污系數的修正系數,無量綱。

式中:αg為低壓省煤器傳熱管煙氣側的設計對流換熱系數,W/(m2·℃);ε為管子的沾污系數,根據管材以及低壓省煤器的運行條件、運行參數取值,無量綱;αg1為試驗工況下的煙氣側對流換熱系數,W/(m2·℃)。

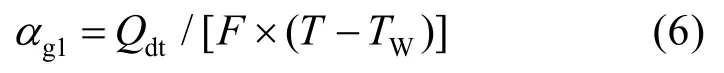

式中:TW為傳熱管與煙氣接觸的壁面溫度,℃;T為煙氣側的平均溫度,℃;F為低壓省煤器有效傳熱面積,m2;Qdt為試驗工況下的凝結水換熱量,kJ/h。

修正了由于運行參數變化引起的傳熱系數變化、對數平均溫差和傳熱量的變化,修正后的傳熱系數Kto、換熱量Qdto與設計值的偏差即是由低壓省煤器本身性能引起的,由此即可判斷低壓省煤器的運行性能是否達到設計要求。

4)對機組性能指標影響的修正計算。

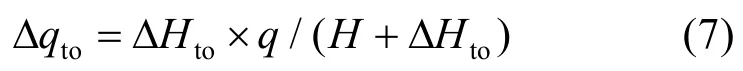

用等效焓降法計算修正后的換熱量,并計算由此引起的低加回熱系統抽汽量的變化,對應得到一個新的等效焓降值ΔHto,利用ΔHto計算低壓省煤器性能修正后的熱耗率降低值Δqto。

式中:Δqto為運行參數修正后的熱耗率降低值,kJ/(kW·h);ΔHto為運行參數修正后的等效焓降,kJ/kg;H為低壓省煤器停運時的機組等效焓降,kJ/kg;q為低壓省煤器停運時的機組熱耗率,kJ/(kW·h)。

3.2 低壓省煤器節能效果的修正計算

3.2.1 試驗工況下換熱系數及換熱量計算

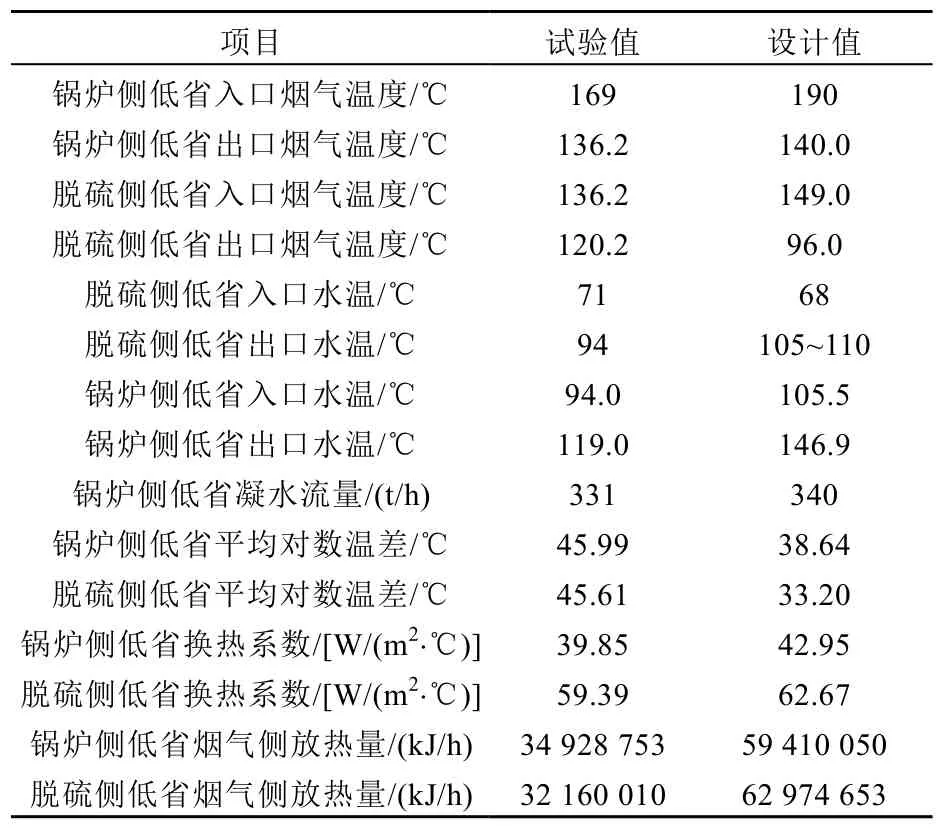

在機組電負荷220 MW工況下,測得了流經鍋爐側、脫硫側兩級低壓省煤器的凝結水流量,以及入口、出口側的凝結水溫度。通過式(1)—(3)計算出鍋爐側低壓省煤器及脫硫側低壓省煤器的換熱量及換熱系數,試驗數據、計算結果及設計數據見表6。

表6 爐側及脫硫側低壓省煤器試驗數據及設計數據Tab. 6 Test data and design data of low-pressure economizer on boiler side and desulfurization side

3.2.2 低壓省煤器換熱系數與換熱量的修正計算

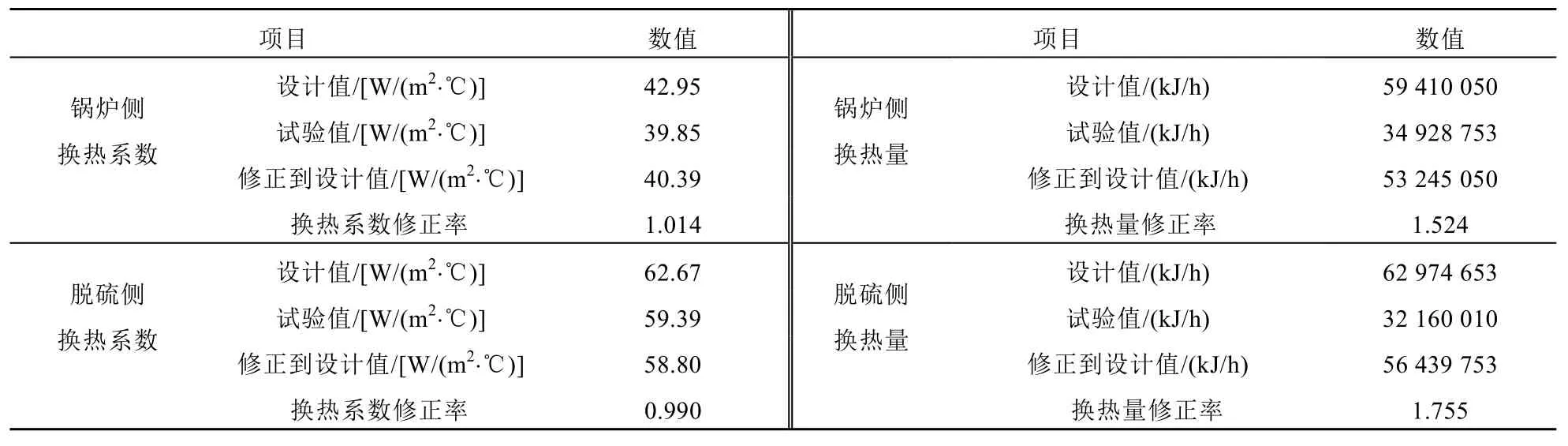

根據試驗測得的低壓省煤器進口、出口煙氣參數(煙氣流量、溫度)、凝結水參數(凝結水溫度、流量),分別計算出鍋爐側、脫硫側低壓省煤器的換熱系數;在兩側低壓省煤器進、出口煙氣參數,以及進、出口凝結水參數相同條件下,根據式(4)—(6)進行修正計算,得到設計參數下鍋爐側、脫硫側低壓省煤器的換熱量、換熱系數,修正結果見表7。

表7 低壓省煤器換熱系數及換熱量修正計算結果Tab. 7 Corrected calculation results for heat transfer coefficient and heat exchange amount of low pressure economizer

3.2.3 低壓省煤器節能效果的修正計算

通過以上計算,得到220 MW工況低壓省煤器運行條件下的換熱系數、換熱量,以及修正后的換熱系數、換熱量,用等效焓降法計算由修正后的換熱量引起的機組低加回熱系統抽汽量的變化,得到新的等效焓降值ΔHto,根據式(7)計算得到低壓省煤器運行參數修正后的熱耗率降低值Δqto。

由表5得知,220 MW試驗工況下投運低壓省煤器,機組熱耗率降低值為 116.8 kJ/(kW·h),等效焓降H為1 194.57 kJ/kg,經過運行參數修正后,機組等效焓降ΔHto為1 205.5 kJ/kg,熱耗率降低值為 190.97 kJ/(kW·h)。

4 結論

在某超高壓220 MW機組上進行低壓省煤器節能效果的性能評價試驗。在4個電負荷條件下,進行投運和停運低壓省煤器,以及變低壓省煤器運行參數共24個工況的試驗。利用熱力性能試驗法計算低壓省煤器的節能效果。在相同的電負荷下,低壓省煤器的運行參數不同,其節能效果也不同。220 MW工況下,節能效果為105.4~125.5 kJ/(kW·h);200 MW工況下,節能效果為98.1~113.4 kJ/(kW·h);180 MW工況下,節能效果為94.1~112.8 kJ/(kW·h);160 MW工況下,節能效果為81.7~107.4 kJ/(kW·h)。低壓省煤器的節能效果與其運行參數有關,也與機組的運行負荷關系密切。利用擬合的汽輪機主蒸汽流量與低壓省煤器節能效果的關系曲線,得到4個電負荷對應的主汽流量下,低壓省煤器的節能效果分別為 116.8、96.7、108.2、99.1 kJ/(kW·h)。

根據低壓省煤器在汽輪機回熱系統中的熱平衡方程和傳熱方程,利用等效焓降法修正計算了低壓省煤器實際運行參數對節能效果的影響,220 MW 試驗工況下投運低壓省煤器,機組熱耗率降低值為 116.8 kJ/(kW·h),經過運行參數修正后的機組熱耗率降低值為190.97 kJ/(kW·h)。提出的低壓省煤器節能效果的修正計算方法能夠消除運行參數偏差對低壓省煤器節能效果的影響,對燃煤機組加裝低壓省煤器的項目進行分析與評價,有利于設計單位改進低壓省煤器的設計,以及發電企業優化低壓省煤器的運行工況,進一步提升低壓省煤器的節能效果。