蘭炭在600MW無煙煤“W”火焰鍋爐上的摻燒應用研究

陳廣偉,黃建平,徐鵬志

(華電電力科學研究院有限公司,浙江省 杭州市 310030)

0 引言

蘭炭又稱半焦、焦粉[1-2],是以侏羅紀不粘煤和弱粘煤為原料,通過中低溫干餾技術得到的一種半焦產品,同時獲得煤焦油和煤氣等副產品,蘭炭具有揮發分低、固定碳高、灰分低、硫分低、熱值高、灰熔點低等特點。目前,蘭炭生產主要集中在陜蒙晉寧接壤區和新疆等地,其中陜西榆林是我國蘭炭產業的發源地和目前最大的生產基地。近年來,蘭炭企業產能的大幅增加造成了蘭炭產能過剩的局面,而且傳統蘭炭市場需求的退縮又加劇了這種現象,以榆林地區的蘭炭企業為例,開工率普遍在50%左右,所以,對于蘭炭市場的開拓勢在必行[3]。目前,蘭炭在電力行業的應用較少,為了擴大蘭炭的應用范圍,推動蘭炭在動力燃料領域的安全高效利用是一種可行的路徑。

張鑫[4]考察了蘭炭在民用取暖領域的可能性研究;楊忠燦等[5]開展了在電站煤粉鍋爐上的摻燒蘭炭試驗,系統分析了典型蘭炭與配置中速磨煤機直吹式制粉系統的煙煤鍋爐的適應性;王光澤[3]開展了135 MW機組電站鍋爐摻燒蘭炭的試驗及應用研究;劉家利等[6]在一維火焰燃燒試驗爐和煤粉氣流著火溫度試驗爐上對蘭炭進行了燃燒性能研究;李曉偉等[7]采用一維火焰爐和煤粉著火爐對蘭炭與石炭煤、無煙煤等煤種進行摻燒試驗研究;牛芳[8]在實驗室臺架上開展了蘭炭在煤粉工業鍋爐上的燃燒試驗研究;張華等[9]開展了蘭炭與煙煤混合燃燒特性及機制分析。

上述對蘭炭的研究是以蘭炭的燃燒特性為主,而且在僅有的幾個實例應用中也只是研究了與煙煤的摻燒可能性,目前尚無在燃用無煙煤的大型電站鍋爐上的應用研究。

鑒于蘭炭的特性接近于無煙煤,而且硫分低,因而作為西南地區高硫無煙煤的替代燃料是一個很好的選擇,為了評估其可行性,本文以西南某電廠為例,進行安全可靠性、經濟性和環保性等方面的分析。此外,蘭炭產品的特性差異性較大,在不同粒度的蘭炭中,蘭炭粉末的揮發分、灰熔點、哈氏可磨系數均較高,并且磨損指數稍低,而且價格也是最低,因而選用榆林某化工企業的蘭炭粉末作為研究對象最為合適[3]。

1 電廠設備簡介

某電廠1號機組額定負荷為600 MW,鍋爐型號為HG-1900/25.4-WM10,是一次中間再熱、超臨界壓力變壓運行帶內置式再循環泵啟動系統的直流鍋爐,單爐膛、平衡通風、固態排渣、全鋼架、全懸吊結構、π型布置、露天布置。爐膛分為上下2部分,下爐膛斷面尺寸為26 680 mm寬、23 666 mm深;上爐膛斷面尺寸為26 680 mm寬、12 512 mm深。鍋爐燃用無煙煤,采用“W火焰”燃燒方式,在前、后拱上共布置有24個煤粉燃燒器,6臺BBD4360雙進雙出磨煤機直吹式制粉系統。

在鍋爐最大連續蒸發量(boiler maximum continuous rating,BMCR)工況下,鍋爐設計主蒸汽流量為1 900 t/h,燃煤耗量為287.7 t/h。

磨制設計煤種時,煤粉細度R90=6%,單臺磨煤機設計鋼球裝載量下的保證出力為51.8 t/h,最大鋼球裝載量下的保證出力為57.6 t/h。

2 燃料的煤質特性分析

以某電廠的設計無煙煤和榆林某化工企業的蘭炭粉末為研究對象,進行相應的工業分析,可磨性、磨損特性、灰成分、灰熔融特性等化驗分析,在此基礎上,按胡蔭平主編的《電站鍋爐手冊》[10]、DL/T 466—2017《電站磨煤機及制粉系統選型導則》[11]、GB/T 15224.1—2018《煤炭質量分級(第 1部分:灰分)》[12]、GB/T 15224.2—2010《煤炭質量分級(第 2 部分:硫分)》[13]和 GB/T 15224.3—2010《煤炭質量分級(第 3部分:發熱量)》[14]中的計算和判別方法,對煤質特性進行了全面的對比分析,具體煤質數據和特性分別如表1、2所示。

表1 燃料的煤質數據Tab. 1 The coal quality data for fuel

表2 燃料的特性評價Tab. 2 The evaluation of fuel characteristics

通過對表1、2的分析可知,與設計無煙煤相比,蘭炭粉末的優勢主要在于硫分特低、灰分低、飛灰磨損特性低、發熱量稍高等方面,劣勢主要在于磨損特性三級極強、可磨性較難等方面,其他方面(如著火及穩燃特性、燃盡特性、結渣特性、沾污特性、爆炸特性等)比較接近。

經初步判斷,2種燃料特性比較接近,摻燒可行。

3 摻燒可行性分析

3.1 安全可靠性分析

3.1.1 出力校核分析

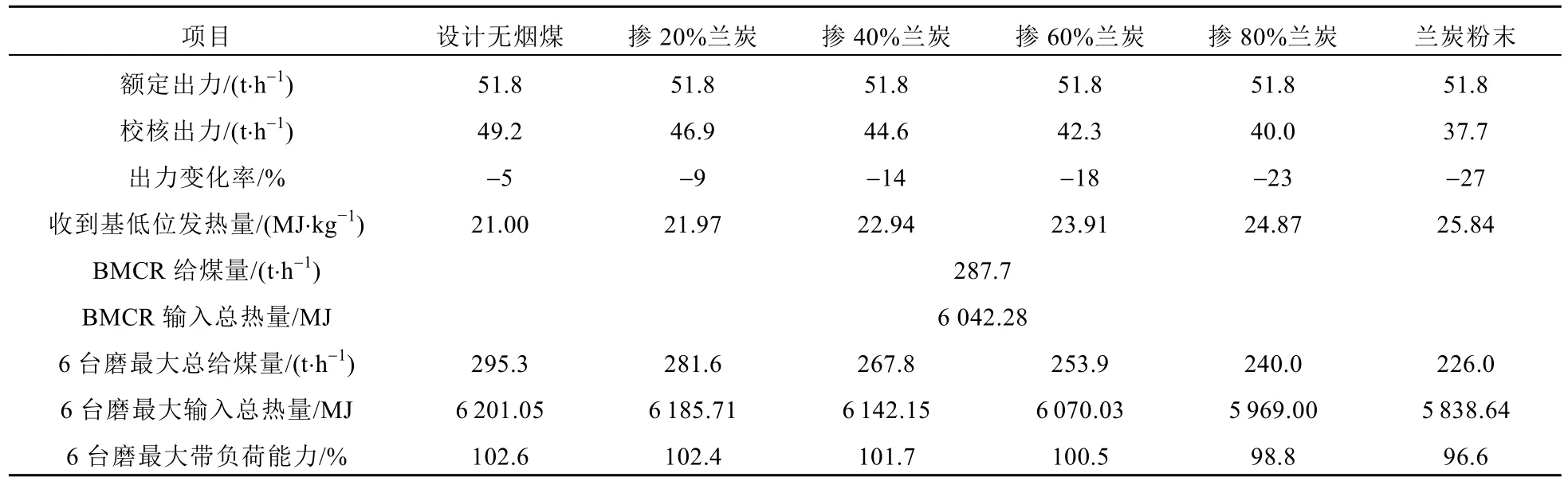

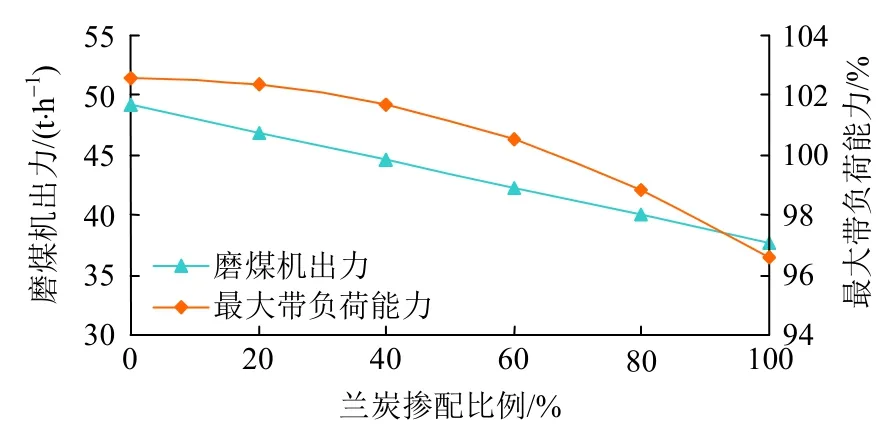

在進行不同煤種的摻配摻燒之前,一般所要考慮的問題是如何摻配及摻配后的帶負荷能力能否滿足要求,將按照DL/T 466—2017《電站磨煤機及制粉系統選型導則》[10]中的計算方法,從不同摻配比例下的磨煤機出力變化及帶負荷能力的變化方面進行計算分析,具體的計算結果如表 3和圖1所示。

根據對表3和圖1的分析可知,隨著蘭炭摻配比例的增加,磨煤機出力和鍋爐的帶負荷能力逐漸降低,當蘭炭摻配比例超過60%時,難以保證 100%BMCR的帶負荷能力;全磨蘭炭時,磨煤機出力降低約 27%,帶負荷能力約為96.6%BMCR。

因此,如果采取統一摻配摻燒的方式,為了保證機組的帶負荷能力,建議蘭炭的摻配比例控制在60%以內。

表3 不同摻配比例下的出力校核Tab. 3 The output check under different blending ratios

圖1 蘭炭摻配比例對出力的影響Fig. 1 Influence of semi-coke blending ratio on output

3.1.2 安全性分析

由于蘭炭粉末的磨損特性為三級極強,而設計無煙煤的等級是較強,所以在摻燒蘭炭時要特別注意設備磨損的問題,磨損主要在磨煤機部件、煤粉分離器、粉管和燃燒器噴口等部位,嚴重時會造成燃燒器噴口磨穿、分離器葉片磨損、粉管漏粉、煤粉變粗等問題,不僅危及設備的運行安全,而且會造成燃燒組織的惡化,導致燃燒不穩,還會使灰渣含碳量升高,機組運行經濟性下降。

因此,在確定摻配摻燒前,應當做好磨煤機部件、煤粉分離器、粉管和燃燒器噴口等部件的防磨處理。

為了規避因蘭炭極強的磨損特性帶來的安全風險,要對相應的設備做好防磨處理。如果采用統一摻配摻燒的方式,就需對磨煤機等設備做全面的防磨處理,需要花費大量的資金,而且后期的維護成本也會非常大,因而,建議采用分磨定磨的摻燒方式。

依據表3計算分析可知,摻配的上限是3臺磨煤機全部磨制蘭炭,其余3臺磨煤機磨制設計無煙煤,此時 6臺磨煤機的最大帶負荷能力是99.6%BMCR,這種情況下只需要對磨制蘭炭的3臺磨煤機及后續設備進行防磨改造即可,大大降低了設備投資和后期的維護成本。

3.2 環保性分析

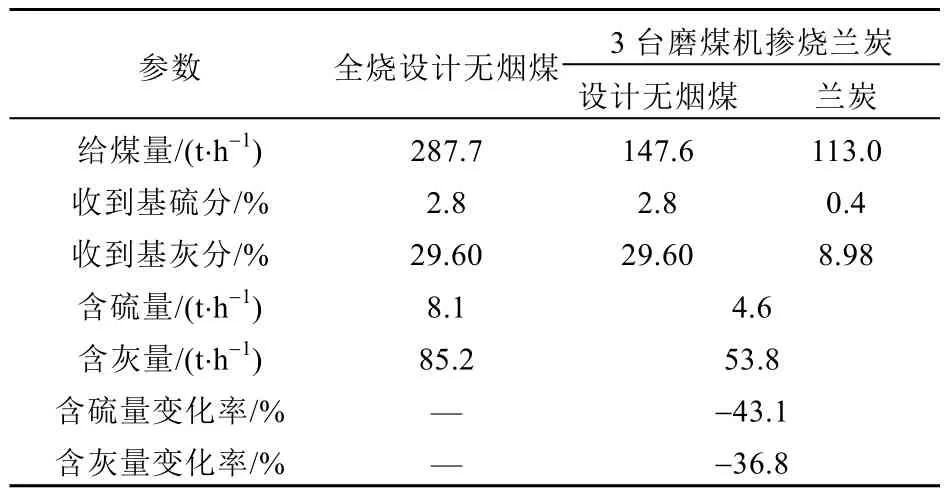

與設計無煙煤相比,蘭炭具有硫分特低、灰分低的優勢,摻燒蘭炭可以大大減少硫和灰的含量,以BMCR工況,按照摻燒蘭炭的上限為例,具體數據如表4所示。

表4 環保效益計算分析Tab. 4 The calculation and analysis of environmental protection benefits

從表4可以看出,摻燒蘭炭后,含硫量下降了 43.1%,含灰量降低了 36.8%,排放量大大減少了。因而,從環保的角度來看,摻燒蘭炭的比例越高越好。

3.3 經濟性分析

3.3.1 成本分析

根據 3.1.2節中的分析結論可知,按照摻配蘭炭的比例上限考慮,比較優選的方案是確定 3臺磨煤機專門磨制蘭炭,并且需要對相應的磨煤機及后續部件進行防磨處理,因而摻燒蘭炭的額外成本主要體現在對這3臺磨煤機及后續部件的防磨改造投入和后期的運維投入上,磨煤機的防磨投入費用約80萬元/臺。

目前煤炭市場上20 929 kJ無煙煤的價格為600~800 元/t,25 115 kJ蘭炭粉末的價格為 800~1 000元/t,石灰石(純度約 95%)的價格約為 700元/t。

所以,在核算成本時,要考慮磨煤機的防磨投入和蘭炭價格高的問題。

3.3.2 收益分析

1)摻燒蘭炭對鍋爐熱效率的影響。

由GB/T 10184—2015《電站鍋爐性能試驗規程》[15]可知,鍋爐熱效率的計算公式為

式中:η為鍋爐熱效率,%;q2為干煙氣熱損失,%;q3為氣體未完全燃燒熱損失,%;q4為固體未完全燃燒熱損失,%;q5為鍋爐散熱損失,%;q6為灰渣物理熱損失,%;qoth為其他熱損失,%。

一般而言,對鍋爐熱效率影響最大的主要是q2和q4,其中q4主要受灰渣含碳量的影響,從表2可以看出,蘭炭的著火特性和燃盡特性略優于設計無煙煤,所以在同樣的運行條件下,摻燒蘭炭會使灰渣含碳量略有降低,q4降低;q2主要受排煙溫度和煙氣量的影響,通過計算,在BMCR工況下,全部燃用設計無煙煤與3臺磨煤機磨制蘭炭相比,兩者的總煙氣量和總風量基本相同,而且蘭炭與設計無煙煤的干燥出力要求和防爆等級接近,因而一次風率基本不變,所以排煙溫度基本不變,q2基本不變。

綜合來看,鍋爐熱效率會略有升高。

2)環保收益分析。

從表4可以看出,摻燒蘭炭后,脫硫量下降了 43.1%,脫硫成本大大降低,主要體現在石灰石耗量、電耗和水耗上;除塵量降低了 36.8%,除塵成本大大降低,主要體現在電耗和氣耗上。

3)廠用電變化分析。

由前述分析可知,摻燒蘭炭后總煙氣量和總空氣量基本不變,因而引風機、送風機、一次風機的電耗也基本不變。

由表 4可知,摻燒蘭炭后,脫硫量下降了43.1%,脫硫電耗大幅降低,主要體現在漿液循環泵、球磨機、氧化風機、真空泵上。此外,由于石灰石漿液的噴入量下降,脫硫系統的阻力下降,引風機電耗下降。機組額定負荷下燃用設計煤種的脫硫系統廠用電占約 4%,在大比例摻燒蘭炭后,經過核算,整體廠用電降低約1%。

綜合考慮鍋爐效率、廠用電和熱耗(不變)的變化情況,摻燒蘭炭后,機組供電煤耗降低約1%。

所以,在核算收益時,主要從節煤和環保收益2方面來考慮。

3.3.3 綜合計算

綜合考慮蘭炭與原煤的價格差異、防磨投入及環保收益等方面的因素,對摻燒蘭炭的可行性進行了經濟核算,公式如下所示:

式中:A為綜合收益,元/a;b0為原始供電煤耗,取330 g/(kW·h);b1為摻燒蘭炭時的供電煤耗,取327 g/(kW·h);Pm為原煤價格,取 600~ 800 元/t;Pl為蘭炭價格,取800~1 000元/t;Ps為石灰石價格,取 700元/t;Qm為原煤低位發熱量,kJ/kg;Ql為蘭炭低位發熱量,kJ/kg;qs0為未摻燒蘭炭時石灰石耗量,取65 t/h;qs1為摻燒蘭炭時石灰石耗量,取37 t/h;t為年利用小時數,取4 000 h;E為額定電負荷,取600 kW;K為摻燒蘭炭時的原煤占比,%;qm為摻燒蘭炭時的原煤量,t/h;ql為摻燒蘭炭時的蘭炭量,t/h;P0為投資成本,僅考慮防磨投入,元/a;x為其他收益,如節水收益,相對較小,此處取0元/a。

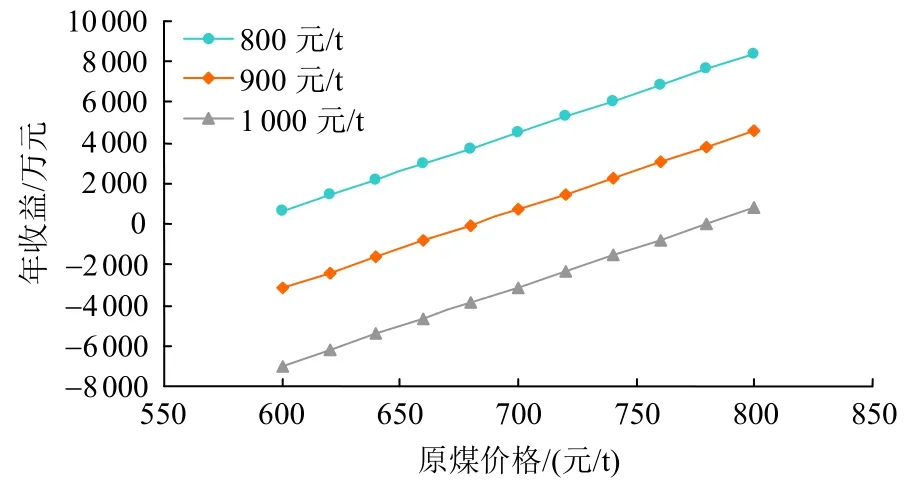

因為原煤和蘭炭的價格是浮動變化的,所以分別在蘭炭價格為800、900、1 000元/t條件下,對綜合收益進行計算,結果如圖2所示。

圖2 綜合收益分析Fig. 2 The analysis of comprehensive income

由圖2可以看出,綜合收益的盈虧平衡點是在蘭炭與原煤的價格差約為220元/t時,當價格差小于220元/t時,摻燒蘭炭有收益,而且差值越小,收益就越大。

4 結論

首先對蘭炭粉末和設計無煙煤進行了詳細的煤質特性分析和對比,并在此基礎上對摻燒蘭炭的安全可靠性、環保性和經濟性等方面進行了具體的分析,得出以下結論:

1)某電廠摻燒蘭炭技術上是可行的,在保證帶負荷能力的前提下摻配蘭炭的上限是3臺磨煤機專磨。

2)考慮到蘭炭極強的磨損特性,在摻燒前需要對磨煤機、煤粉分離器、煤粉管道、燃燒器等設備、部件進行防磨改造,并做好后續的運行維護。

3)摻燒蘭炭不會降低鍋爐熱效率,而且由于燃料綜合含塵量、含硫量的大幅降低,帶來了很大的環保效益和節煤收益。通過經濟核算發現,當蘭炭與原煤的價格差小于220元/t時,摻燒蘭炭有收益,而且差值越小,收益就越大。