二硝基甲苯儲罐伴熱系統可靠性分析及設計優化

張德志 楊向東

中海油石化工程有限公司 濟南 250101

二硝基甲苯(DNT)是一種重要的化工原料,是甲苯二異氰酸酯(TDI)生產過程中的原料之一[1],且在燃料、醫藥等行業中也有廣泛的應用。傳統的生產方法為甲苯和硝酸在硫酸的催化作用下反應,然后通過分離、洗滌等工序制得[2] [3],產品多為2,4-二硝基甲苯和2,6-二硝基甲苯兩種異構體的混合物[4]。二硝基甲苯的凝固點較高(66~71℃),固態DNT雖然可以通過伴熱水系統加熱再融化后繼續用于生產,但直接影響下游裝置的連續運行,且固體DNT受外力撞擊或DNT粉塵與空氣混合容易發生爆炸危險,因此,為保證DNT緩存時的安全性,化工生產中一般將液態二硝基甲苯儲存在設置有伴熱的儲罐中。

1 儲罐伴熱系統可靠性分析

1.1 工藝流程簡述

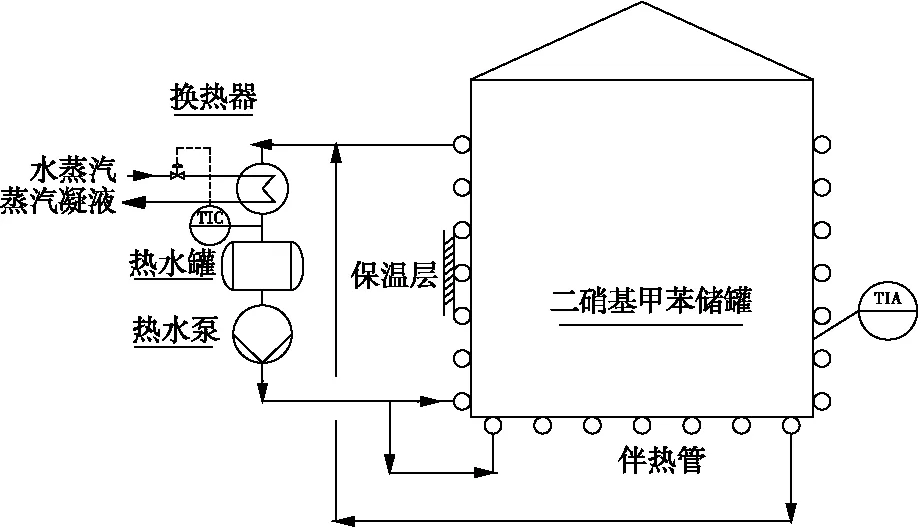

二硝基甲苯作為TDI生產過程中的中間物料,常規設計儲存在常壓儲罐中,并設置熱水伴熱系統。伴熱系統為閉式熱水循環系統,主要包括換熱器、熱水罐、熱水泵及儲罐伴熱管道等設施,工藝流程簡圖見圖1。

如圖1所示,DNT儲罐側壁和罐底設置伴熱管道,并設置保溫層以減少熱量散失。閉式熱水循環系統通過控制加熱蒸汽的流量來控制伴熱水的上水溫度,經換熱器加熱后的熱水通過泵輸送至儲罐外部盤管進行伴熱。

圖1 DNT儲罐常規伴熱系統工藝流程簡圖

1.2 可靠性分析

DNT儲罐的安全風險主要源于罐內溫度的降低而使DNT凝固,而罐內溫度的保證主要依靠儲罐伴熱系統,因此儲罐伴熱系統的可靠性顯得尤為重要。儲罐伴熱系統可能存在的風險主要有以下2種情況:

(1)斷電。因特殊情況生產裝置會出現斷電的可能,此時熱水泵將無法正常運行,DNT儲罐則無法獲得穩定的伴熱溫水進行伴熱,長時間會造成儲罐內熱量散失,溫度下降至DNT的凝固點,罐內液體凝固,影響下游裝置的正常生產。另外相比于液態DNT,固態DNT的危險程度更大,一但與空氣接觸容易發生爆炸危險。

(2)蒸汽中斷。因特殊情況生產裝置也會出現蒸汽中斷的可能,此時加熱器將無法正常換熱,來自儲罐的伴熱水回水不能進行加熱升溫,伴熱系統則無法提供所需的伴熱水溫度,時間一長也會造成罐內溫度下降至DNT的凝固點導致DNT凝固。

2 設計優化

2.1 工藝流程優化

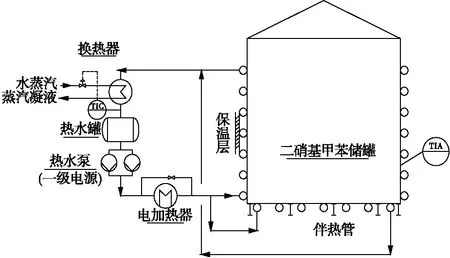

在圖1工藝流程的基礎上,結合第1.2節中對斷電和蒸汽中斷兩種工況的分析,分別采取以下工藝優化措施:

(1)針對斷電工況,設置備用熱水泵,并將熱水泵的供電等級設計為一級,配備柴油發電機緊急供電。當生產裝置正常供電中斷時,柴油發電機可及時啟動,為熱水泵提供緊急電源,保證閉式伴熱水循環系統的連續、穩定運行。

(2)為避免蒸汽中斷帶來的風險,在熱水泵的出口管線上增設電加熱器,同時設置電加熱器旁路管線。正常情況下(蒸汽正常供應),伴熱水經電加熱器的旁路輸送進行閉式循環;當蒸汽中斷后切換至電加熱器系統,由電加熱器對伴熱水進行升溫,保證儲罐伴熱水的不間斷供應。電加熱器自帶電控柜,可自動調節出水溫度及水溫過熱斷電保護,滿足伴熱水水溫的要求。

經過設計優化后的工藝流程簡圖見圖2。

圖2 DNT儲罐伴熱系統優化工藝流程簡圖

2.2 其他設計優化

儲罐底部伴熱管道通常采用點焊的方式固定在罐底,受罐底施工精度及儲罐基礎不均勻沉降等不確定因素影響,罐底伴熱管存在破裂的風險,破裂的伴熱管難以進行檢修、更換,儲罐的伴熱則存在一定的安全隱患。

為應對可能發生的儲罐底部伴熱管破裂工況,對儲罐底部伴熱管布置及儲罐支撐結構進行優化設計:① 盡量增多底部伴熱管的分組數量,縮短單組伴熱管長度,減少彎頭數量;② 儲罐底部采用工字鋼支撐,將儲罐安放在平整混凝土基礎上,設計合適的工字鋼間距,方便將破裂的伴熱管管組從底部抽出進行檢修和更換。

3 結語

本文對二硝基甲苯儲罐伴系統的可靠性進行分析,通過對斷電、蒸汽中斷等工況的發生及其可能的后果進行分析,分別提出了對應的伴熱水系統設計優化方案,即:設置備用泵、將泵的電源負荷等級提高至一級并連接柴油發電機緊急供電、增設電加熱器及旁路管線;另外,優化儲罐底部伴熱管道分組及儲罐支撐結構設計。通過以上設計優化,可有效提高伴熱系統的可靠性,提高二硝基甲苯儲存的安全性。