分段式氣化爐設計制造技術探討

(西安核設備有限公司,西安 710021)

化工企業的廢料中含有多種有毒,有害物質,若不經過妥善處理直接排放到環境中會產生污染。將化工企業的廢棄物加以合理利用和回收變廢為寶,進行資源的二次開發是目前許多化工基地的重要生產環節。利用氣化技術將廢料處理后,進行資源的循環、利用、回收,對環境保護和降低生產成本有著重要的現實意義和工程價值。氣化技術是利用蒸汽/氧氣作為氣化介質在高溫下和工業廢料反應制造煤氣的自熱過程,在此過程中,廢料主要轉化成H2、CO 和H2S 以及一些易脫除的雜質氣體,這些氣體可用于高效發電以及生產下游的化工原料。氣化爐是各種氣化技術的核心設備,它的制造技術直接影響氣化轉化的效率,應予以重視。本文以我公司承攬的一臺氣化爐為例,闡述分析了氣化爐選材、結構設計以及關鍵工藝的控制要點與難點。

1 設備的結構特點及功能簡介

該設備主要由氣化室、激冷環、激冷室三部分組成,為法蘭連接分段式結構。該結構便于易損件激冷環的更換,同時避免了整體式氣化爐中Y 形鍛件的制造、加工、裝配的困難。氣化爐上部為氣化室,下部為激冷室,中間夾持激冷環。氣化室內筑有三層耐火磚,內層耐火磚主要耐高溫沖刷,中層起支撐作用支撐拱頂,外層起絕熱作用減少熱量散失。氣化室上部頂凸緣法蘭裝配噴嘴用于加熱反應物料進行氣化反應。激冷室包括下降筒、上升筒、連接件等部件。氣化爐主體結構見圖1 所示。從燃燒室出來的工藝氣體夾帶燃燒后的灰渣,經過激冷環和下降筒,被激冷水降溫、洗滌、除渣。然后通過水封由上升筒與下降筒之間的通道進入激冷室下部的水中進行水浴,廢渣冷卻結塊從激冷室底部排出,粗煤氣通過下降筒與上升筒之間的環隙上升,在激冷室上部進行氣、水初步分離后,從氣體出口排出[1]。氣化爐技術參數見表1。

2 設計

2.1 腐蝕機理分析

氣化反應得到的粗煤氣除了CO、H2、H2O 外還含有少量的H2S、C2O 等雜質氣體。影響設備腐蝕的主要因素就是H2S 和H2這兩種介質。其中H2S 在有水存在的情況下形成了濕硫化氫腐蝕環境,而H2則容易引起氫腐蝕。

濕H2S 腐蝕主要引起硫化氫應力腐蝕開裂和氫致開裂。因為濕H2S 腐蝕產生的氫原子滲入鋼的內部固溶于晶格中,使鋼的脆性增加,在拉應力或殘余應力的共同作用下形成了硫化氫應力腐蝕開裂。如果氫原子向鋼中滲透,在鋼中某些關鍵部位聚集形成氫分子,隨氫分子數量的增多,壓力增大,形成氫鼓泡,當氫分子繼續聚集,氫壓力持續增大,鋼內部不同層面或鄰近金屬表面的氫鼓泡相互連接而成的開裂稱之為氫致開裂。氫致開裂的裂紋與鋼內部夾雜物或合金元素的微觀組織有關。通過降低鋼材中的雜質含量以及對設備進行焊后熱處理可以提高鋼材抗硫化氫應力腐蝕及氫致開裂的能力[2]。

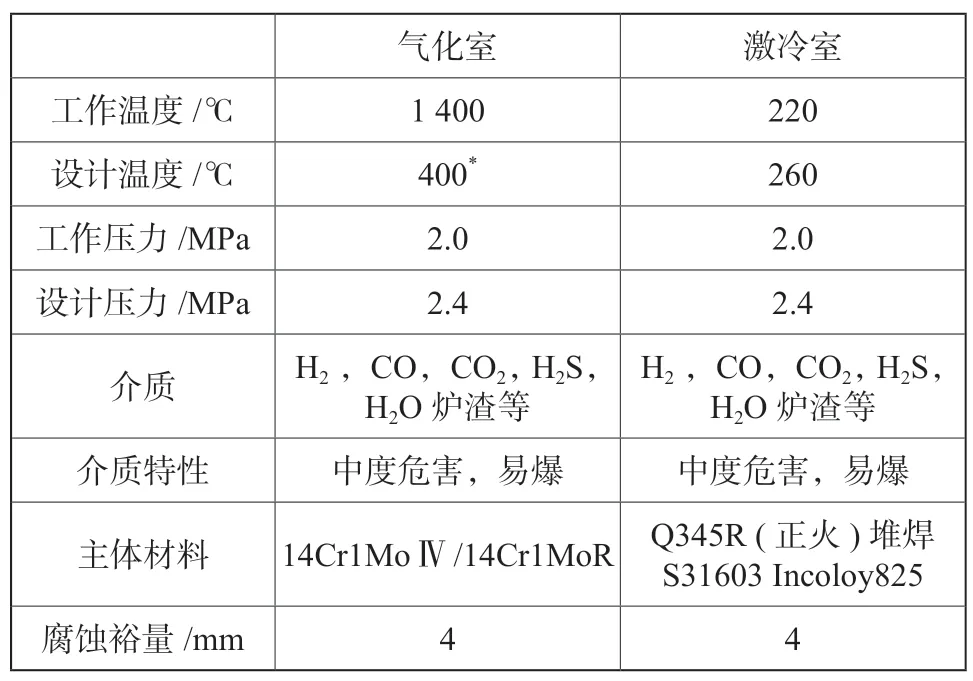

表1 主要技術參數Tab.1 Primal design parameters

影響氫腐蝕敏感性最關鍵的因素是鋼材的化學成分、操作溫度、暴露時間的氫分壓和應力水平。金屬材料因吸收氫而導致塑性降低,性能惡化的現象稱為氫損傷。在高溫條件下侵入鋼中的氫和不穩定碳化物析出的碳起化學反應生成甲烷,導致鋼材破裂形成氫腐蝕。因為氫腐蝕是由不穩定碳化物的分解造成的,所以在鋼材中添加能形成穩定碳化物的元素,就可使碳的活性降低,減少和防止鋼中甲烷的生成,從而提高鋼材抗氫腐蝕能力[3]。

2.2 材料的選擇

由于氣化反應的高溫高壓及介質中H2及H2S 的腐蝕,材料選擇的正確與否關系到整個氣化反應能否正常進行。氣化的反應溫度在400℃左右,如果選擇Q345R,極易造成鋼材的氫腐蝕傾向導致設備整體失效。鉻鉬鋼因含有強碳化物形成元素Cr、Mo、V 具有良好的熱穩定性,阻止碳化物分解并對鐵素體有固溶強化作用,從而改善鋼材抗氫腐蝕的能力,其溫度持久極限和蠕變極限較高,因此常用作高溫抗氫鋼以防止氫腐蝕。該設備氣化室選擇14Cr1MoR, 激冷室選擇Q345R 正火材料堆焊S31603。濕H2S 腐蝕與焊接殘余應力有關,屬于延遲破壞。預防措施應減少熱影響區的擴散氫含量,焊接時預熱,保持層間溫度、焊后消氫熱處理避免焊縫中溶入氫。設備制造完成后進行整體熱處理,盡可能地將氫驅除,可有效防止濕硫化氫應力腐蝕。

2.3 激冷室內件設計

激冷室內件主要有材質為00Cr17Ni14Mo2(316L),厚度8 mm 的上升筒與材質為Incoloy 825,厚度8 mm 的下降筒組成。Incoloy 825 合金具有耐高溫和抗沖蝕的優良性能,適宜制作下降筒,但是價格昂貴,故只是在耐高溫部件選用,而其他部件根據氣化爐激冷室的特點選用316L,節約材料和制造成本。下降筒與激冷環短節焊接連接,作用是通過激冷環形成一層均勻的水膜,工藝氣走下降筒內側,從而起到激冷工藝氣的作用。上升筒與激冷室殼體通過螺栓連接并可拆,作用是引導氣流方向將激冷后的合成氣引至激冷室液面上部,不至于氣流鼓泡時對整個液面產生過大波動。下降筒與上升筒通過兩組各8 塊連接板連接,連接方式如圖2 所示,連接板設計為長圓孔,可適當調節上升筒的位置。在設備運行過程中,因激冷環工況惡劣,長期受高溫氣體沖刷,使用壽命一般為2 ~ 3年,考慮方便激冷環的更換,所以該氣化爐設計分為二段可拆式,氣化和激冷兩腔用法蘭連接,中間夾持激冷環。這樣設計便于拆卸更換易損件激冷環及下降筒。

圖2 上升筒與下降筒連接結構Fig.2 Connecting structure of ascending cylinder and descending cylinder

3 設備制造的難點及重點

3.1 球封與筒體

球形封頭半徑為1 405 mm,缺高118 mm,壁厚27 mm。二拼一下料,整體熱壓成型。為保證封頭與頂部凸緣法蘭之間的同軸度及后續與筒體合攏時的整體同軸度,采取了二者相焊、熱處理后加工密封面與螺栓孔及合攏處坡口等的工藝,且其焊縫采用全焊透的對接結構型式。

氣化室筒體的成型、焊接是該設備制造的技術關鍵及難點。板材下料后,保證鋼板的對邊平行,按要求劃線展開長尺寸,要求劃線后鋼板的對角線長度相等,偏差控制在2 mm 以內,用刨邊機加工縱環焊縫坡口,考慮到筒體橢圓度需嚴格控制,成型過程中控制好進給量,不間斷用樣板檢測筒節的曲率,確保不會過卷。

因激冷室筒體內表面需堆焊不銹鋼覆層,為保證堆焊后筒體內徑不變,在筒節卷制成形時,應嚴格控制各筒節的碾壓圈數,控制其錯邊量,同時也應控制棱角度等相關要求。筒節環焊縫焊接完畢后再進行堆焊。為保證堆焊效果,對內表面進行了打砂處理。

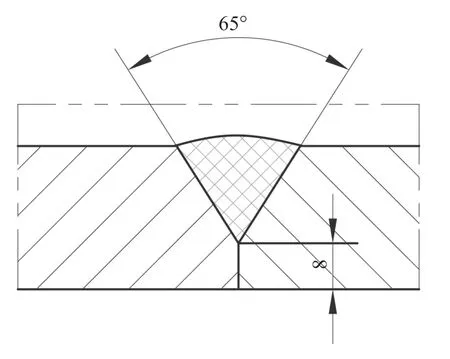

氣化爐殼體坡口型式設計為對接接頭全焊透結構,如圖3 所示。坡口加工完成后進行殼體組對焊接,焊前預熱溫度150 ~ 200℃,焊后應立即做325 ~ 375℃下保溫2 h 消氫處理,內外部同時加熱,熱電偶點焊在焊縫上,且焊接過程必須是連續的,并要保證焊件溫度維持預熱溫度并嚴格控制層間溫度。如果在焊接過程中出現間歇或停止現象,焊件必須一直保持預熱狀態直到焊接結束。

3.2 氣化室的整體加工

氣化爐在運行過程中,如果頂部噴嘴出現嚴重偏噴,會對耐火磚造成燒蝕,嚴重時導致耐火磚大量脫落,造成竄氣爐壁超溫現象。因此保證頂部凸緣法蘭公差要求非常關鍵。為保證設備頂部凸緣法蘭與托磚盤的平行度與同軸度要求,需在筒體成型、零部件工藝留量、劃線開孔定位、焊接變形控制、裝配順序及焊后精加工等方面進行詳細工藝控制方案。

圖3 殼體焊接結構詳圖Fig.3 Detailed drawing of shell welding structure

具體加工方式采用將設備頂封頭組件、氣化室殼體與托磚盤組件組焊后整體加工頂部凸緣法蘭中心孔和密封面的型式。首先車封頭中心孔前應以封頭與筒體對接端面為基準,嚴格按照與筒體對接處外圓找正車中心孔,保證中心孔與封頭軸心同軸。同時頂部凸緣法蘭內徑和密封面留機加量,氣化室殼體、托磚盤組件等各件加工成品,在各組件組焊合攏時,嚴格控制合攏縫間隙,按機加工的坡口鈍邊為基準找正組對,焊接時對稱施焊,以保證在合攏過程中不造成大的變形;然后利用數控鏜床定位找正托磚盤底面,保證該面與鏜床工作臺垂直,與鏜軸軸線平行,即保證托磚盤面0°、90°、180°、270°四點縱向坐標一致,找出托磚盤底孔圓心,鏜床數據清零作為設備軸線零點,移動鏜床至頂部凸緣法蘭面,按托磚盤底面及底孔圓心為基準確定頂部凸緣法蘭孔心及平面尺寸數據并記錄;最后調整設備軸線與鏜床鏜軸軸線平行,根據記錄數據確定加工基準,一次性裝卡完成加工頂部凸緣法蘭內孔、密封面、螺栓孔。通過嚴格的工藝控制保證了頂部凸緣法蘭密封面與托磚盤底面平行,頂部凸緣法蘭、氣化室殼體、托磚盤同軸度滿足要求,保證噴嘴安裝后的公差要求,防止偏噴[4]。

3.3 熱處理

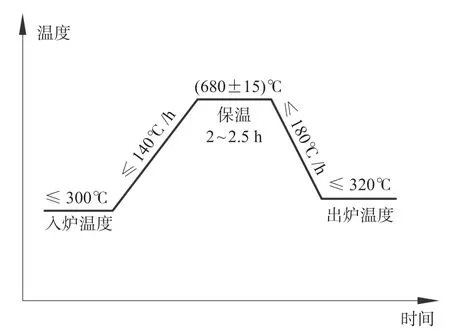

鉻鉬鋼容器在加工過程中會經歷各種熱處理,而熱處理會對材料力學性能產生影響,試件是用來檢驗主體材料各項性能指標的元件,為保證材料的力學性能,鉻鉬鋼制設備需要制作模擬焊后熱處理試件。其作用是模擬試件在制造過程中將要經受的所有焊后熱處理時間,包括焊后熱處理、返修熱處理、現場檢修熱處理等,所以提出了最小模擬焊后熱處理和最大模擬焊后熱處理時間。最大模擬焊后熱處理包括焊后熱處理、返修后熱處理、現場檢修熱處理折算后累計的所有時間,最小模擬焊后熱處理僅包括焊后熱處理累計時間。模擬焊后熱處理時間的選擇與設備制造過程材料消應力熱處理次數及材料的厚度有關,一般情況下最大模擬焊后熱處理時間是最小模擬焊后熱處理時間的3 倍。對于封頭用鋼板,由于封頭在熱加工成型過程中,其加熱溫度超過了鋼板材料的正火溫度,破壞了材料原有力學性能,因此必須進行恢復材料力學性能的熱處理,所以封頭用鋼板的試件在模擬焊后熱處理前,應先模擬封頭的熱成型和熱處理過程。鉻鉬鋼制壓力容器制造過程中還應把握好“三熱”,即焊前預熱、后熱(焊后消氫熱處理)和最終焊后熱處理。焊前對坡口進行預熱,溫度≥150 ℃,焊接過程中保持材料的層間溫度150 ~ 250 ℃;焊后進行不小于2 h,溫度為325 ~ 375 ℃的消氫熱處理;設備制造完成后最終對設備進行整體消應力熱處理[5]。焊后整體熱處理曲線見圖4。

圖4 熱處理曲線Fig.4 heat treatment curve

4 結論

氣化爐材料的選擇是設計重點,經過分析討論鉻鉬鋼是較好的中溫抗氫腐蝕開裂的鋼材,在高溫下防腐性能完全滿足設備的使用工況要求。制造過程中充分考慮制造工藝方法并結合生產實際情況,制定合理的加工工藝滿足結構設計的需要,解決了超大設備的組裝公差要求,確保設備工藝性能和質量。設備自投入運行以來,安全可靠,工藝性能良好。