數字孿生助力航空發動機跨越發展

■ 劉永泉 黎旭 任文成 隋巖峰 / 中國航發動力所

隨著航空發動機性能指標和系統復雜度的顯著提升,仿真日益成為支撐航空發動機全生命周期研發的重要手段。數字孿生技術是建模與仿真技術的高度升華,必將進一步助推航空發動機的跨越發展。

航空發動機是在高溫、高壓、高轉速和交變負荷等惡劣條件下長期重復使用的熱力機械,研制難度大、周期長、投資多、風險高,航空發動機的研制可以說是在挑戰工程科技的極限。為滿足飛機日益提升的作戰能力需求,航空發動機研制也面臨著跨越發展的挑戰。發動機任務需求和技術指標不斷提高,需要利用變循環、自適應、多電等新構型來實現,也造成了系統復雜度的顯著提高。發動機內部多學科深度耦合,各部件之間、主機與控制/潤滑等系統之間的交聯耦合也是越來越復雜;同時,復雜運行環境下系統動態特性快速多變,產品研發難度顯著增大;此外,由于研制進度的緊迫,迫切需要大量采用數字仿真替代物理試驗,加速迭代優化,降低技術風險[1]。

航空發動機數字孿生的技術內涵

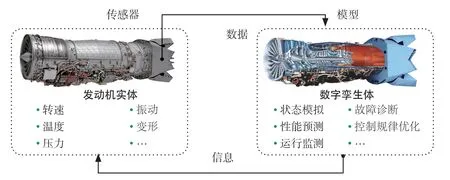

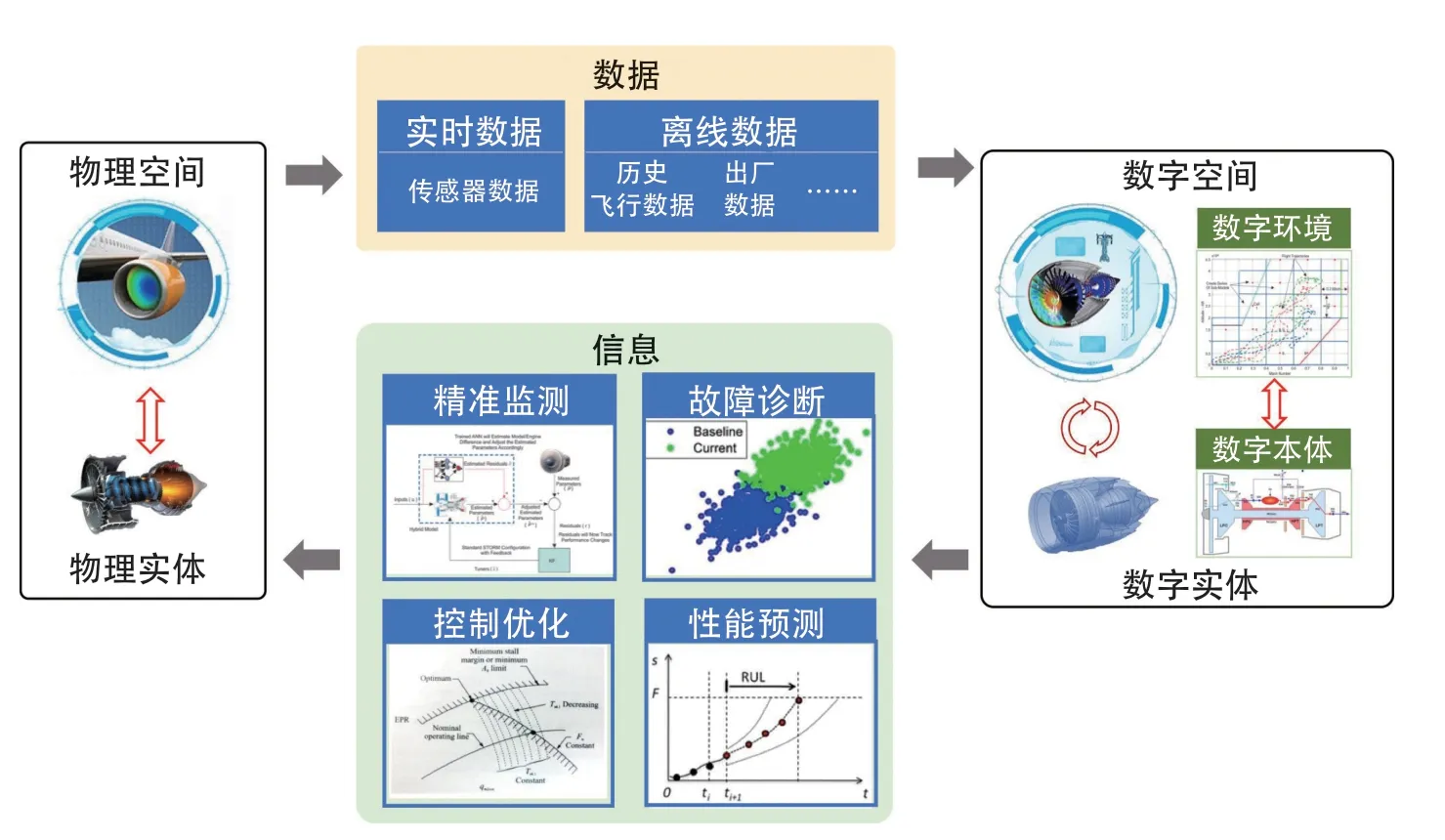

“孿生”(twins)概念最早可追溯到美國國家航空航天局(NASA)的阿波羅項目[2],屬于“實體孿生”。2003年, 密歇根大學格里夫斯(Grieves)教授提出了“數字復制品”的概念[3],以此奠定了數字孿生的基本雛形。2011年之后,數字孿生迎來了新的發展契機,美國空軍研究實驗室(AFRL)提出機體數字孿生[4-5]的概念,如圖1所示。近年來,理論和應用研究推動數字孿生的概念層出不窮,但所關注的核心均是模型和數據。因此,可以將航空發動機的數字孿生定義為:以數字化方式創建面向發動機的不同視角虛擬模型,通過虛實間的動態交互、數據融合分析等手段,模擬發動機在現實環境中的功能、性能和演變趨勢的技術,其概念示意如圖2所示。

圖1 機體數字孿生

圖2 航空發動機數字孿生概念

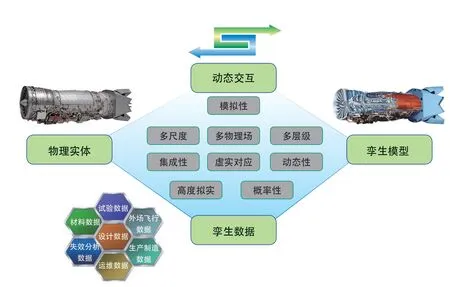

圖3 航空發動機數字孿生的關鍵要素

航空發動機的數字孿生主要包括4個關鍵要素:物理實體、孿生模型、孿生數據和動態交互。數字孿生同時還具有虛擬、多尺度、多物理場、多層級、動態等諸多特性,如圖3所示。具體來說,物理實體是數字孿生的應用載體,包括航空發動機及其部件、子系統以及相關設備、設施等,通過傳感器采集其特征數據,實時地監測其環境數據和運行狀態。孿生模型是數字孿生的核心要素,模擬航空發動機的性能、應力、變形、疲勞等特性對外界因素的響應,使用概率分析量化風險,使模型具備評估、預測等功能。孿生數據是數字孿生的應用基礎,包括物理實體、孿生模型和外部環境產生的各種數據,通過不斷更新與優化,支撐數字孿生的運行。動態交互是數字孿生的傳輸動脈,實現信息與數據實時交互,以保證實體與模型之間的一致性與迭代優化。

航空發動機數字孿生應用需求

在航空發動機全生命周期的不同階段,數字孿生解決的問題側重點不同。針對航空發動機的研制特點,在設計、生產制造、試驗和使用維護等不同的業務域,分析發動機實體特征并以孿生模型進行描述,構建連接實現虛實信息數據的動態交互,并借助孿生數據的融合與分析,實現基于孿生的診斷、預測、控制和優化。

基于數字孿生的設計

基于數字孿生的產品設計是指在數據的基礎上,利用已有物理產品和孿生模型在設計中的協同作用,不斷挖掘產生新穎獨特的產品概念并開展需求驗證,轉化成詳細的產品設計方案,滿足用戶需要。

在基于數字孿生的設計過程中,集成了包含各種反映真實世界的數字模型,各種模型之間既相互獨立又相互耦合。根據需要,數字孿生模型可以按照不同視角重新組合成各種虛擬樣機,來表征和反映物理實體狀態的變化。

在工程應用中,根據需求在對已有發動機模型重用的基礎上,利用歷史數據,形成初步的航空發動機數字孿生體,支持多方案篩選;伴隨發動機方案確定,產生能夠反映發動機功能、性能、結構、可靠性等各方面特性的數字孿生體,如圖4所示。

在模擬環境下,對發動機的氣動性能、結構強度等開展評估,診斷可能發生的故障及其產生機理,為設計優化迭代提供依據。

圖4 基于數字孿生的設計示意[6]

基于數字孿生的生產制造

基于數字孿生的生產制造,是結合現代傳感器、5G通信等新一代信息技術,通過標準數據接口實現加工過程實時數據交換與傳輸。通過在線數據監測,建立數字孿生模型,并實現加工過程的數字化與實時虛擬可視化。通過在線監測技術實現加工品質的快速評定,進行智能加工控制與加工設備的動態集成。利用制造過程物理世界和信息世界的深度融合與集成,可以實現每個試件的高性能制造。

在零組件制造過程中,自動采集數據(包括圖像、工藝和修理數據等)并精準映射到數字孿生體,開展自動分析,識別不合格品并驗證影響因素,支撐工藝或設計更改,縮短處理時間,提升制造質量。

根據制造、裝配過程中生成的數字孿生體的完整情況,實時監測生產線運行狀況,及時調整生產工藝、優化工作流程和生產參數,提高生產效率。

基于數字孿生的試驗

試驗階段的物理模型包含試驗對象(整機、零部件)和試驗環境,其數字孿生模型則是虛擬的試驗對象與環境,在設計/制造數字孿生的基礎上擴充試驗設備、試驗環境的模擬,以及基于海量歷史數據構建的分析模型等。

在進入實際試驗之前,利用試驗階段的數字孿生模型,一方面可以進行試驗方案的評估與優化,縮短試驗臺的建設周期,降低建設經費;另一方面,可以進行大量的虛擬地面試驗和高空臺試驗,預測發動機的功能、性能表現,預測可能出現的故障,評估發動機的可靠性,如平均故障間隔時間、平均維修間隔時間、可靠度等,為設計和制造工藝的優化提供有價值的信息。

圖5 數字孿生在運行維護中的應用[7]

在實際試驗過程中,通過將采集的試驗數據(溫度、壓力、應力、振動等)和外部數據(環境溫度、濕度、壓力等)進行分析,通過與數字孿生的預測結果比較,修正發動機模型、環境模型和設備模型,不斷提高數字孿生的預測精度,實現基于數字孿生的高精度預測。

基于數字孿生的使用維護

在運行維護階段,利用數字孿生技術可以對發動機的運行環境和發動機建模,形成數字運行環境和數字運行本體,全面監測和評估發動機性能,結合運行環境信息優化發動機控制,實現早期故障預警和性能退化預測。

數字孿生在發動機運行維護過程中的場景如圖5所示,主要解決發動機運行維護中的氣路故障診斷、整機性能預測、控制優化等問題。每一臺發動機交付時,都將有一個虛擬的數字孿生模型同時交付,并在相應的虛擬空間運行。通過在虛擬空間建立相應的環境模型和發動機模型,構成多維度、跨時間、高精度的可以表征物理空間實體行為的數字孿生模型,使得用戶能夠持續跟蹤發動機的運行情況。通過收集實時和離線數據,反饋并修正模型,實現對發動機運行狀態的高保真模擬、故障的精準預測和可靠性的實時評估。

航空發動機數字孿生技術架構

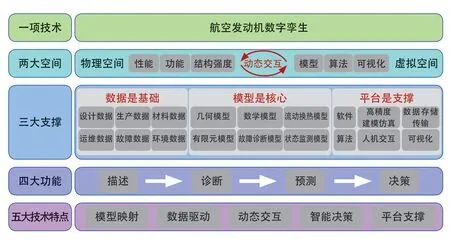

數字孿生強調利用物理空間與虛擬空間的交互和準確的模型描述真實物理世界。航空發動機的數字孿生是面向特定對象的應用型綜合技術,利用高精度的仿真模擬實際發動機的狀態,參考相關研究,對航空發動機數字孿生技術架構進行設想,如圖6所示。

圖6 航空發動機數字孿生技術架構

航空發動機的數字孿生包含兩個空間,即物理空間和虛擬空間。在物理空間,真實發動機實際運行過程中,通過測量狀態參數,關注其性能變化情況、功能實現情況以及結構強度相關的特性,如振動、變形、壽命等;在虛擬空間,以建模對真實發動機進行描述,通過仿真算法開展仿真分析,并以可視化等手段反饋相關結果以支持決策。兩者之間存在密切的動態交互,保證虛實之間高度的一致性。

為實現數字孿生,需要數據、模型和平臺等必要的支撐條件。其中,模型是核心,包括準確描述實物狀態的幾何模型、數學模型、流動換熱模型、故障診斷模型等,用于對發動機開展描述和模擬分析;需要采集充足的數據用于及時修正模型,為發動機的準確描述和高保真模擬奠定基礎;同時,面向數字孿生的集成平臺保證各項預測和分析能夠高效完成,準確呈現。

利用航空發動機數字孿生,可以實現4項遞進的基本功能,即對真實發動機進行準確描述、診斷發動機故障、預測發動機性能表現和輔助開展運行決策。

數字孿生還具備5大技術特點:一是利用模型對真實發動機進行準確映射,構成數字孿生模型;二是在數據的驅動下,實現描述、診斷、預測等基本功能;三是在此過程中,實時的動態交互保證了虛實的一致性;四是通過智能決策指導開展對真實發動機的動態控制和自適應優化;五是亟待建立數字孿生平臺,集成多物理場仿真、數據管理、大數據分析等多個功能模塊,通過信息化手段對數字孿生進行有力支撐。

航空發動機數字孿生關鍵技術

根據航空發動機數字孿生技術架構,在開展數字孿生研究和應用過程中,應重點開展孿生模型構建、數據管理與分析、智能測試與傳輸、智能分析與決策、數字孿生集成平臺等5項關鍵技術研究。

孿生模型構建技術

數字孿生模型是由傳統模型發展而來,建立高精度的復雜系統模型是首要前提。目前,建模依然面臨著環境、載荷、材料性能等眾多不確定因素,流動、力學、傳熱、電磁等不同物理場之間的強耦合作用等各類問題,系統的復雜度將導致多物理場耦合建模的難度明顯提升,并將進一步影響分析精度,需要通過仿真校核、驗證及確認(VV&A)等手段開展模型的逐層級驗證,利用充分的數據開展模型修正,提升仿真的精度和置信度。

在高精度幾何模型的基礎上,借助復雜系統建模技術,如多物理場建模、多系統仿真等,建立發動機及關鍵子系統的性能演化模型,同時基于大數據分析技術提取降階或代理模型,用于在線分析;結合存儲的歷史數據、專家經驗確定可能故障,通過故障注入的方式,分析已知故障下系統的行為數據,構建故障模式庫,作為診斷模塊的故障識別基礎。

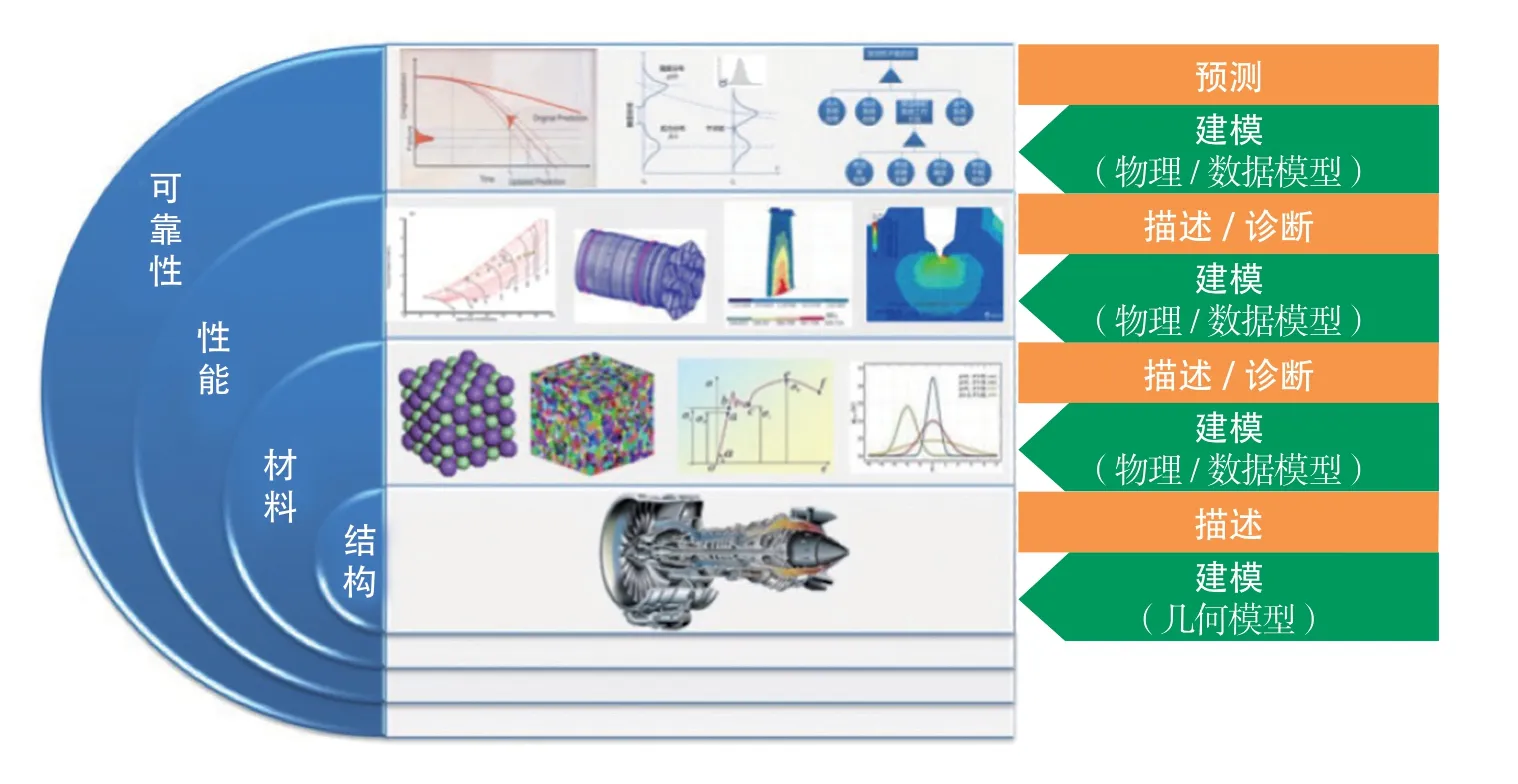

由于航空發動機數字孿生模型本身的復雜性,應從多個視角對孿生模型進行分解,如圖7所示,構建性能、系統和結構虛擬樣機,描述航空發動機數字孿生體的性能、功能、結構等方面的特性,有針對性地開展整機以及推進系統仿真技術研究,并構建逐步向航空發動機數字孿生演進的思路。通過模型的有機集成,能夠反映發動機各種特征,包括功能、性能、結構完整性、環境適應性、可靠性、維修性、保障性和安全性等。

數據管理與分析技術

航空發動機的數字孿生模型不是一個靜態模型,而是一組過程模型和動態模型,需要隨著數據的產生而不斷演化。其數據由產品開發數據和基礎數據構成,主要包括產品設計數據、產品工藝數據、產品制造數據、產品服務數據以及產品退役和報廢數據等。通過構建航空發動機工程數據庫,獲取支撐數字孿生構建的全生命期各階段的產品開發數據和基礎數據,實現數據的管理和有效利用。

圖7 孿生模型構建示意圖

對于航空發動機這種復雜系統,其基本幾何和組件裝配本身就已經囊括了海量的數據,而服役過程中不斷加入的載荷、環境、維修等數據,最終將生成現有數據分析技術無法處理的大數據,這就需要借助大數據分析技術,從這些規模巨大、種類繁多、生成迅速、不斷變化的數據集中挖掘價值。

從數據出發增強對問題的認識,發掘多源異構數據之間潛藏的相關關系,通過大數據的采集、存儲、流通、集成和融合,利用多源異構數據診斷、預測并指導決策;利用“人工智能+大數據+云計算”,實現海量數據綜合分析處理,支撐多場景的數字孿生建模與分析,從而更好地診斷、預測并指導決策。

智能測試與傳輸技術

以數字孿生體來模擬真實發動機在使用條件下的狀態,需要實時的信息交互和更新,因此強大的數據獲取能力不可或缺。

借助物聯網等先進技術,通過傳感與監測技術實時感知系統性能狀態并收集系統周圍的環境信息;通過安裝在系統結構表面或嵌入結構內部的分布式傳感器網絡,獲取結構狀態與載荷變化、操作以及服役環境等信息;實時監測系統的生產、制造、服役以及維護過程。持續獲取的傳感數據不僅能夠用于監測系統當前狀態,還能借助大數據、動態數據驅動分析與決策等技術用于預測系統未來狀態。

為滿足上述需求,需要發展傳感器與構件一體化、智能傳感器、視覺傳感器等應用技術,實現對航空發動機全生命周期數據的高精度、高效率測量;發展基于物聯網的全面感知、數據融合技術,探索測試設備、物聯網與虛擬測試系統的融合方法,取得更高的測試精度。

智能分析與決策技術

智能分析和決策,主要是利用實測數據動態更新模型,更準確地分析與預測系統狀態,量化不確定輸入(載荷、邊界、材料參數等)對性能、可靠性的影響,指導決策者實施對系統的動態控制;應用機器學習、數據挖掘等人工智能方法,描述、預測、引導并實現真實發動機的自適應優化。

數字孿生集成平臺技術

數字孿生的實現需要發展新的工具平臺,集成多物理場仿真、數據管理、大數據分析、動態數據驅動決策等多個功能模塊,同時借助虛擬現實(VR)或增強現實(AR)等可視化技術,使決策者能夠快速準確地了解系統實際狀態,從而指導對系統的操作,實現效能更高的控制與優化。

通過在平臺集成多物理場仿真、動態演化分析、診斷等多個功能模塊,實現對數字孿生構建和應用的全過程支撐。利用模型的虛實動態交互,預演不同任務參數下的飛行場景,結合大數據分析中的智能算法,預測發動機的性能表現,動態優化發動機的控制規律。

航空發動機數字孿生發展展望

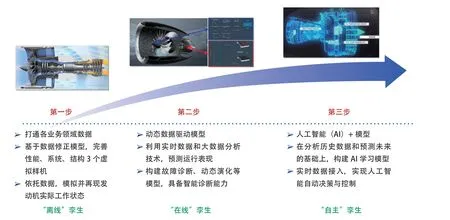

結合當前航空發動機數字孿生技術的應用需求和發展現狀,后續可以“離線”孿生、“在線”孿生和“自主”孿生的三步走為目標,逐步開展研究和演進,實現航空發動機數字孿生的構建,如圖8所示。

第一步,“數據+模型”為特征的“離線”孿生。建立暢通的生產制造數據、外場數據獲取機制;開展多源異構數據的辨識、清洗、封裝等方法研究;開展設計/制造/試驗/運維大數據分析,利用基準數據修正模型,提升模型精度和置信度;性能、系統和結構3個虛擬樣機各自演進,具備基于運行數據開展發動機性能預測、故障診斷的能力。

圖8 航空發動機數字孿生未來展望

第二步,“動態數據驅動模型”為特征的“在線”孿生。基于智能傳感器、嵌入式傳感器的動態數據采集與傳輸;基于實時數據挖掘與分析的模型動態更新開展3個虛擬樣機的深度融合,在耦合條件下模擬發動機的實時運行狀態;基于演化模型和動態分析,實時預測發動機故障與損傷,制訂維護策略。

第三步,“AI+模型”為特征的“自主”孿生。智能傳感與物聯網融合的數據采集和處理系統;海量實時非結構化數據分布式存儲和數據挖掘;構建功能完備的發動機數字孿生體,利用人工智能實現孿生模型的實時優化;發動機智能實體的運行優化與自動決策。

結束語

在航空發動機的全生命周期中,數字孿生將建立連接虛擬世界與發動機實物世界的緊密聯系,帶來研發范式的變革。通過構建航空發動機數字孿生模型,基于真實數據對模型進行修正,在大數據和人工智能等技術的支持下,應用各類分析預測模型,增加對此類復雜系統的認知,實現對航空發動機精準、全面、動態的仿真,從而加速設計驗證進程,及時對運行狀態和趨勢進行預測,更高效地開展決策和優化。當前,數字孿生已成為業界研究熱點,并且在部分應用場景中取得了一定的應用成效,但總體而言,數字孿生的研究和應用還處于起步階段。可以預見,隨著信息化、智能化水平的不斷發展,數字孿生建模、數據管理與分析、智能傳感與監測、智能分析與決策和數字孿生集成平臺等關鍵技術將逐步成熟,數字孿生將為航空發動機的跨越發展提供持續動力。