航空發動機制造工藝仿真技術實踐與啟示

■ 張森堂 周鑫 趙恒 / 中國航發黎明

新一代航空發動機朝著輕質化、高可靠性、長壽命、快速響應以及低成本制造等方向發展。傳統試制研制方式已無法滿足重點型號工程的發展需求,持續開展制造工藝仿真技術研究,將助推航空制造企業數字化轉型。

工藝仿真技術是指在虛擬環境中真實再現一個具體的工藝過程,允許用戶實時操作工藝設備或改變相關參數的一種先進仿真技術。在產品研發及生產階段對其工藝過程進行仿真和評估,可以輔助產品整個制造周期的工藝改進。傳統模式下,機械產品的設計、工藝規程制定、加工、質量驗證,以及交貨供應的周期長、成本高、效率低,質量精度難以得到有效保證。為提升航空發動機零部件生產制造能力,急需開展制造工藝仿真技術研究,減少加工驗證的次數,預判制造過程中的問題,優化制造工藝、加工參數,實現制造工藝短周期快速迭代以及驗證產品的可制造性。

制造工藝仿真研究思路

航空發動機制造工藝仿真發展現狀

制造工藝仿真技術始于美國的航空航天、核電等高技術產業。20世紀60年代,為解決航空航天工業結構分析的迫切需求,美國國家航空航天局(NASA)提出了開發世界上第一套有限元分析軟件Nastran的計劃。同期,NASA、西屋電氣公司和美國國防部(DoD)的代碼轉移和扶持計劃使得美國早期的計算機輔助工程(CAE)軟件公司成功地從科研機構進入到市場之中。半個多世紀以來,歐美的CAE軟件產業迅速崛起,牢牢占據了工業價值鏈的高地,并形成了產業化壟斷。

自20世紀80年代后期以來,多學科數值仿真技術的作用受到重視,開發了多類工藝仿真分析專用軟件,例如,美國第三次浪潮系統(Third Wave Systems) 公 司 的PM和FEM、比利時GeonX公司的Virfac等。由于這些軟件的專業性遠優于通用軟件,在航空發動機制造企業中得到了普遍的應用。

德國于2006年啟動卓越計劃項目群框架內的材料制造和加工過程的虛擬加工鏈項目,開發了加工虛擬平臺AixViPMaP,能夠對材料加工在不同尺度上進行有效的仿真、優化和控制。基于該平臺,進行了齒輪零件、不銹鋼軸承座等5個零件的鑄造、機械加工、熱處理等全工藝鏈加工仿真驗證。

美國國防預先研究計劃局(DARPA)提出的加速引入材料(AIM)計劃是實現全流程仿真與集成應用的成功案例。AIM計劃以航空發動機葉片、渦輪盤等產品快速研制為應用目標,構建一個數字化集成研制平臺,幫助設計與工程人員更加快速、廉價地開發和找到新材料和新工藝,為材料工藝建模仿真、虛擬制造和功能驗證提供基礎材料數據和物理驗證。

中國在制造工藝仿真方面已經開展了大量的研究工作,但是起步較晚,工藝仿真技術仍處于研究探索階段,技術成熟度不高,缺少相應的技術指導標準和基礎資源數據庫,主要以跟蹤研究和國外通用商業化軟件的個性化應用為主,尚未實現工藝仿真集成應用,仿真軟件效能未得以有效發揮。目前,只能實現單點工藝分析,未考慮連續工藝實施中應力和變形等對前后工序的影響,尚未實現連續的制造工藝過程仿真。

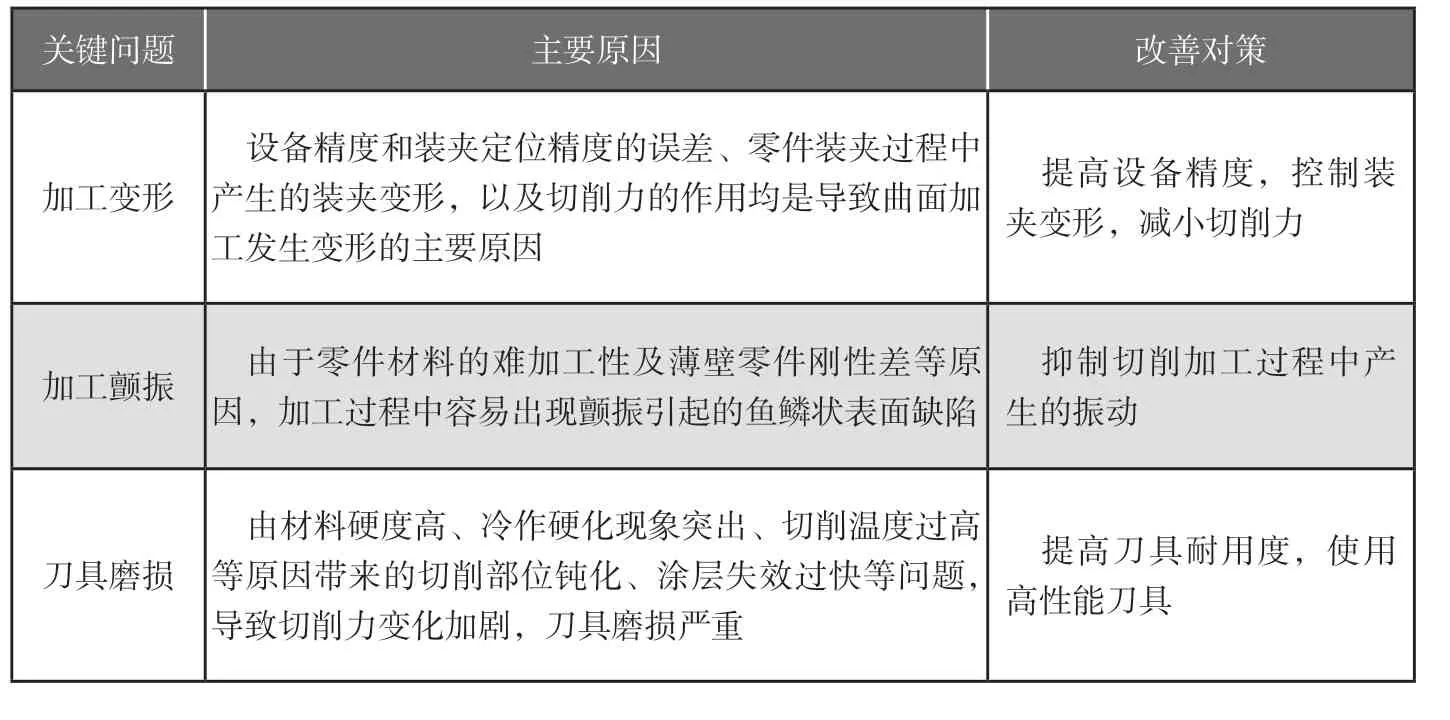

零件加工問題統計

航空發動機制造工藝仿真技術實踐

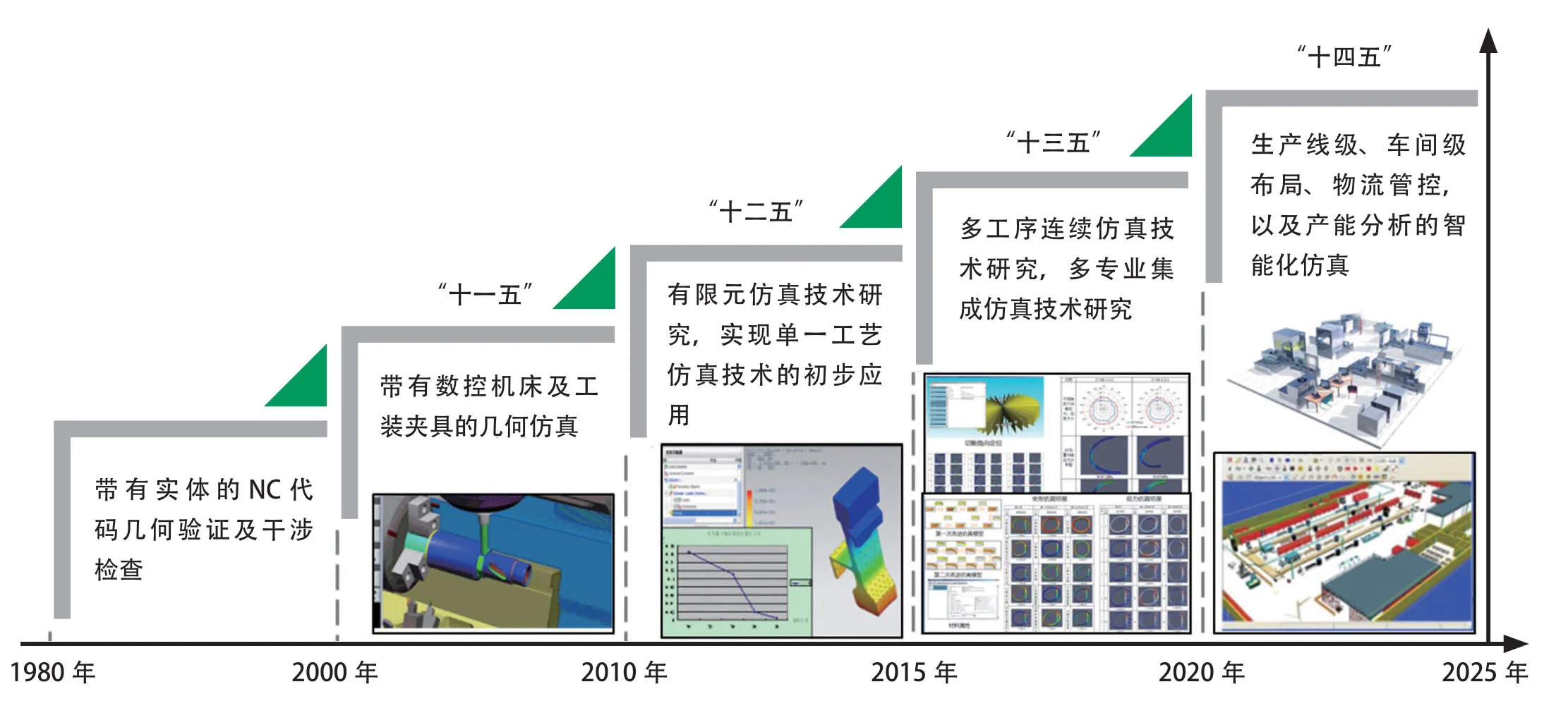

從20世紀70年代起,航空制造業歷經了仿真應用研究、虛擬產品試制工具研發和數字化工廠仿真技術探索應用等發展歷程。2008—2010年,筆者所在科研團隊應用專用物理仿真軟件解決了渦輪盤加工變形、技術指標可達性等生產瓶頸問題。10年來,將引進的數值仿真軟件應用于工程實踐,收到良好的效果。

多因素仿真分析助力靜子葉片提質增效

在靜子葉片的加工過程中,由于其自身結構的復雜性導致加工難度大,加工問題層出不窮,其中對復雜曲面性能影響較嚴重的加工問題主要有加工變形、加工顫振、刀具磨損等。

工藝仿真發展歷程

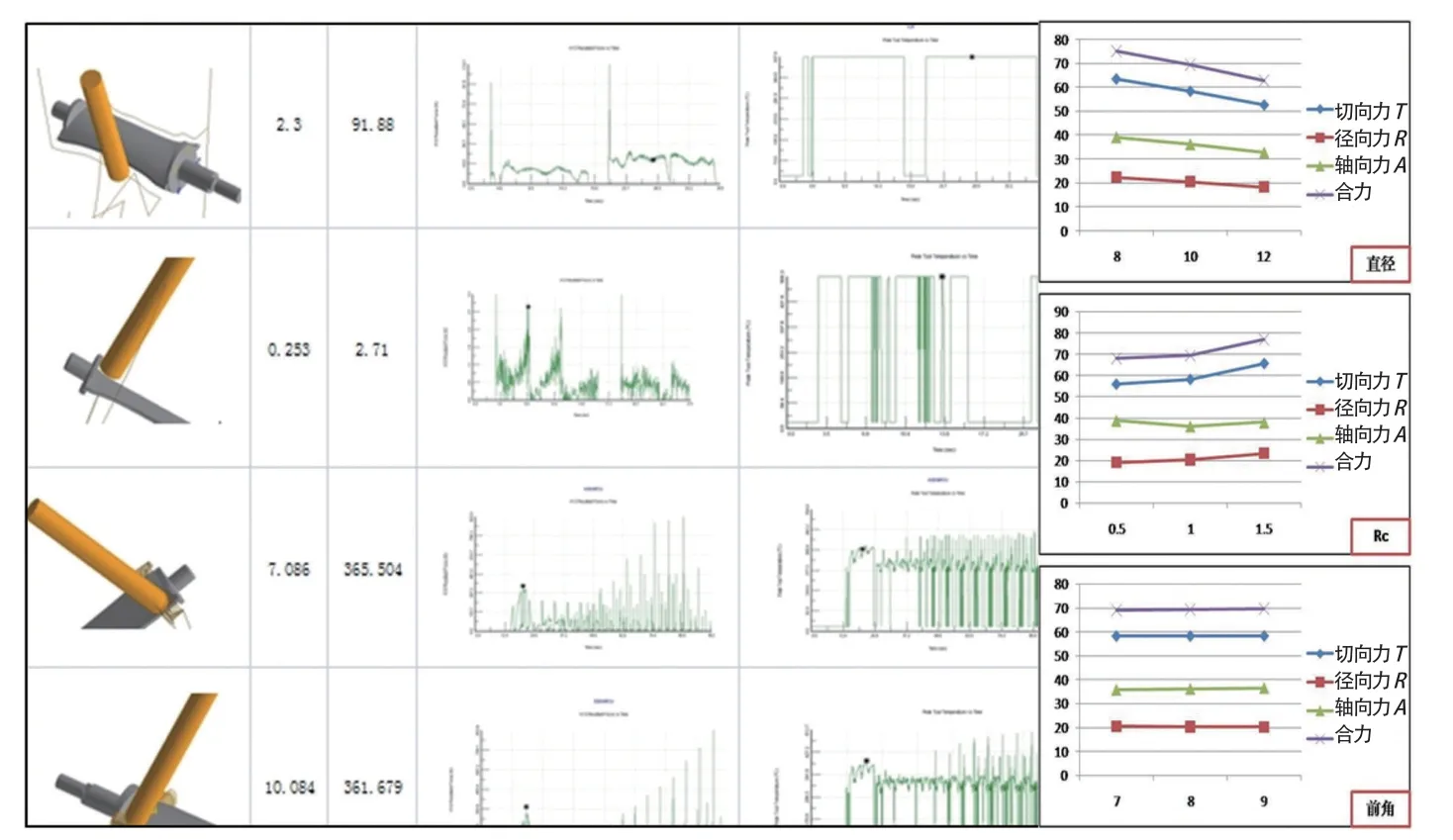

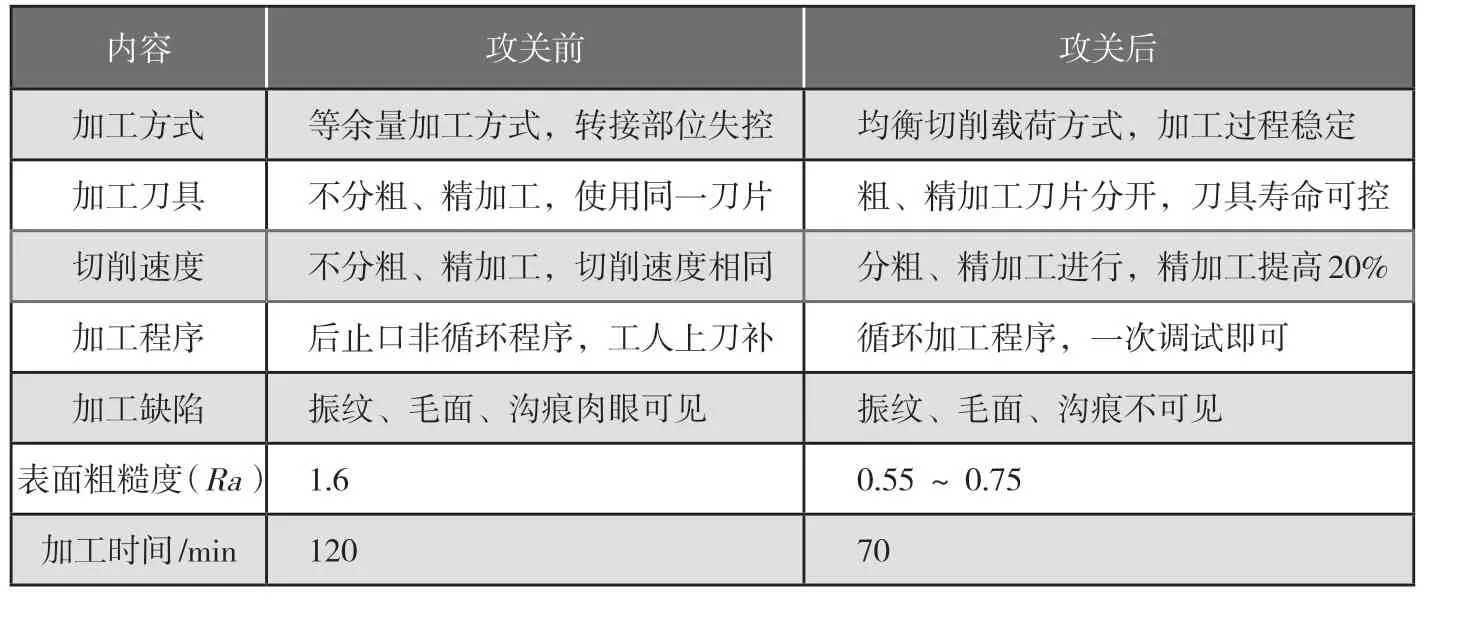

工藝參數仿真分析

科研團隊采用先進仿真分析方法對復雜曲面加工過程進行研究,通過加工過程幾何仿真和切削參數有限元分析,以控制切削加工過程中切削載荷的大小和波動為優化目標,對數控加工程序的正確性及合理性進行了驗證,找出了影響切削力大小的關鍵因素,并對加工過程進行優化,實現復雜曲面的高效優質加工。具體分析內容包括以下兩個方面:加工過程幾何仿真主要針對數控程序,對其正確性及合理性進行仿真驗證,檢查切削加工過程中是否存在碰撞、干涉、過切、欠切等問題;切削參數有限元分析以切削力分析為主要研究內容,對刀具幾何參數和加工參數兩方面進行切削力仿真試驗,找出影響切削力的關鍵因素。最后,根據仿真分析結果,對復雜曲面切削加工進行優化。

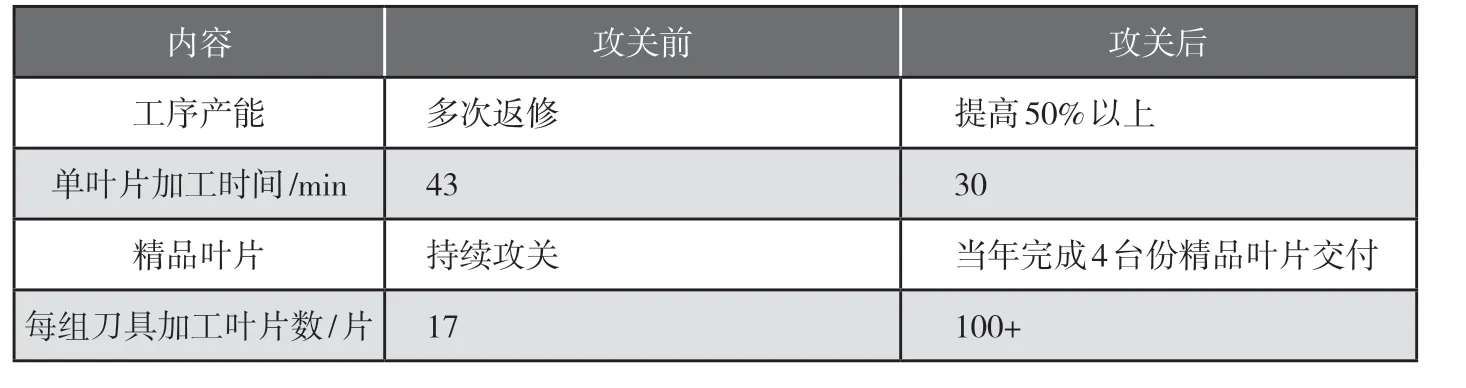

通過對比加工試驗可以看出,優化后葉片加工時間明顯縮短,由原來的43min縮減至30min;單組刀具加工葉片的數量由17片增加至100片,刀具壽命顯著提高;零件加工表面質量得到顯著的提高。由此可以看出,采用先進分析的優化方法,既能夠提高零件加工效率和加工質量,同時又能減少刀具磨損,增加刀具的使用壽命。

基于仿真驅動解決3級盤軸排故問題

在3級盤軸工藝優化過程中,為了將前、后、內止口粗糙度(Ra)1.6提高為Ra0.8,科研團隊前期攻關數月,僅后止口Ra1.75勉強可以滿足更改要求,但過程不穩定、效率較低,且刀具磨損嚴重,零件表面有明顯溝痕和振紋,轉接處加工一致性差,很難確認此種方法能夠保障內止口的加工效果。

科研團隊采取了全新的均衡切削載荷工藝方法,加工過程穩定可靠,所有工藝過程和工藝參數均由程序控制,無須人工干預,連續加工多件結果趨同。

影響表面粗糙度的進給量這一關鍵指標由理論計算分析獲取,既非經驗數據,更無須多次試驗,實際加工與理論計算結果完全一致。

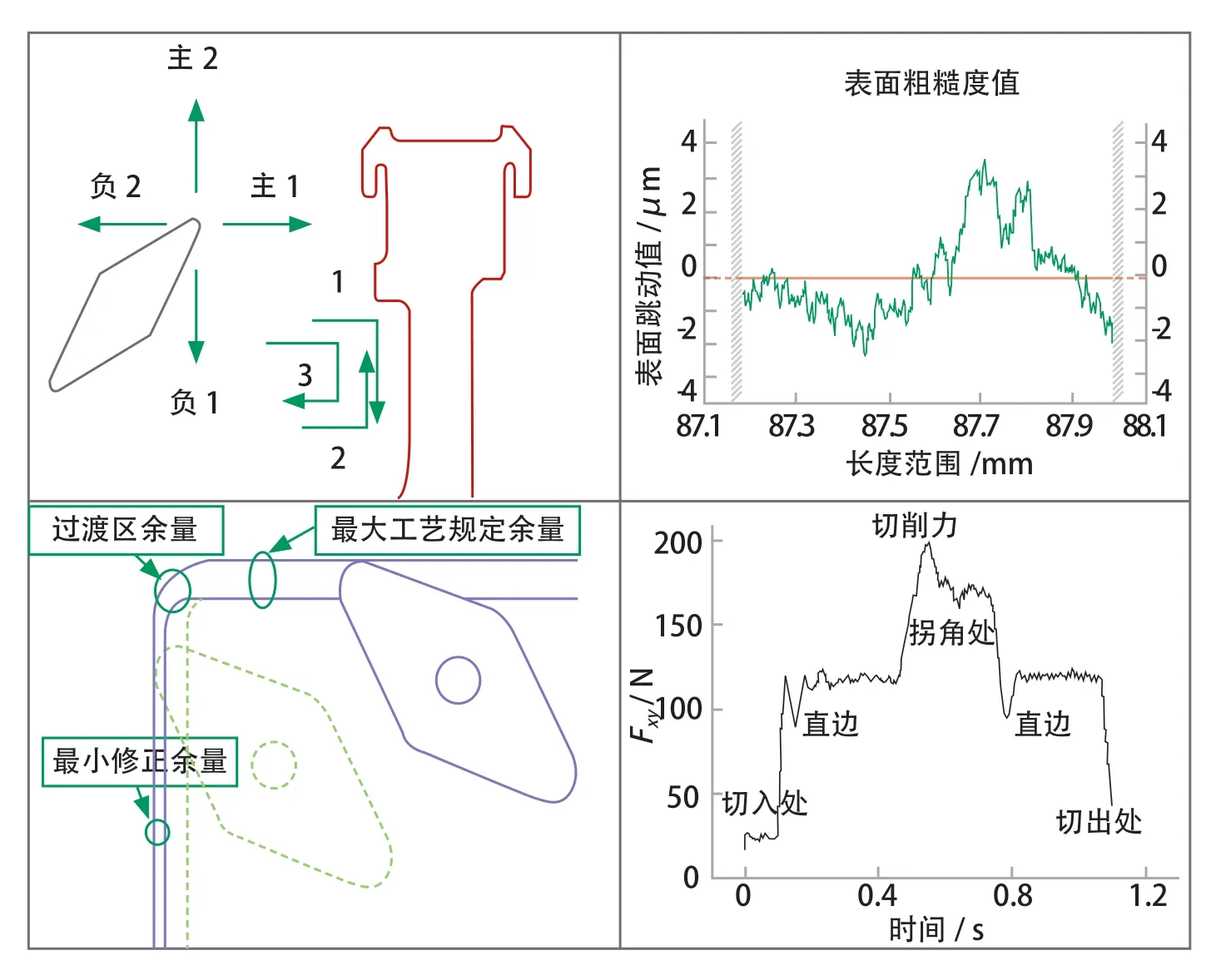

多工序連續仿真解決靜子機匣加工變形問題

靜子內環零件是典型的回轉類對開機匣組合零件,由上下兩個環件通過螺栓連接組合而成,單件完成加工后通過切斷分成兩個半環零件,加工工藝以車削工藝和鉆孔工藝為主。零件是不銹鋼材料,屬于薄壁零件且包含大量軸向孔和鏡像孔特征。應用傳統工藝先后進行了4 批零件的試制工作,零件圓度超出設計圖要求5.25 倍,徑向孔位置度超出設計要求4.6 倍,且從徑向孔位置度雷達圖分析圓周變化無明顯規律。

葉片零件優化前后對比

盤類零件優化前后對比

盤體數控程序仿真分析

機匣工藝路線仿真分析

傳統的工藝攻關采用試制方式,根據檢測結果判斷工藝方案優劣,缺少仿真手段對零件工藝方案的仿真分析。應用多工序連續仿真分析技術,通過仿真分析對比不同工藝方案的優劣,可以提供工藝改進技術支撐。科研團隊基于應力應變繼承的工藝路線仿真分析,對原始工藝、第一次改進工藝、第二次改進工藝分別進行仿真。

采用優化后的工藝路線進行加工驗證,外輪廓表面應力值介于840 ~905MPa、端面表面應力值介于620 ~705MPa,實現了合格零件小批量交付。

啟示

目前,傳統試制研制方式已無法滿足產品提質增效與重點型號工程的發展需求,為應對加速技術產品轉化周期、改善產品質量、加大制造符合性和降低制造成本等需求挑戰,實現科技成果和生產加工方式的快速轉型,中國航發黎明將以重點型號任務需求為引擎,以關鍵件工藝為載體,發展工藝集成仿真技術,建設以“虛擬制造、虛擬現實、工藝仿真、工廠仿真”四位一體的工藝/技術預先驗證機制,未來還將持續發展制造工藝仿真技術研究,助推航空制造企業的數字化轉型。