環氧厚漿中間漆固化劑生產工藝的研究

宋小莉,姚改寧,雍濤,杜愈拓,強富彬,景文科,羅維君 (西北永新涂料有限公司,甘肅蘭州 730046)

0 引言

固化劑是環氧樹脂固化物的重要組成部分,通常情況下,固化劑具有穩定的多官能度和化學結構,在與環氧樹脂發生反應時,可以有效地提高環氧樹脂的穩定性和交聯度[1]。環氧厚漿中間漆具有高固含量、低VOC(揮發性有機化合物)的特點,其最常用的固化劑之一是聚酰胺類固化劑。在常溫條件下,環氧樹脂與聚酰胺固化劑的反應速率比較慢,以至于形成的漆膜干燥速度過慢,導致漆膜出現胺析出的弊病,具體是指由于漆膜固化和干燥速度緩慢,干燥過程中涂層內的胺游離到涂層表面,和空氣中的CO2和水汽發生反應,生成胺基甲酸鹽,導致涂層表面形成一層白色或暗棕色的發黏物質,影響產品的使用功能。同時,由于環氧樹脂與聚酰胺固化劑的反應速率比較慢,導致生產耗時過長,生產成本上升。

為了提高環氧厚漿中間漆的干燥速度、減少漆膜胺析出的概率,并且在生產時達到節能降耗的目的,本研究采用的環氧厚漿中間漆固化劑熱加成工藝可以很好地解決以上問題,具有非常重要的意義。

1 試驗部分

本研究對環氧厚漿中間漆固化劑分別在40 ℃、60 ℃、80 ℃和100 ℃不同溫度下進行熱加成摸索試驗、驗證試驗和破壞試驗,同時考察了樣品的貯存性能。

1.1 主要原料

二甲苯,工業級,國產;聚酰胺固化劑,國產;E-51環氧樹脂,國產;環氧促進劑,國產。

1.2 主要試驗設備

GFJ-0.4高速分散機,上海現代環境工程技術股份有限公司;電子天平,梅特勒-托利多儀器(上海)有限公司;密度杯,天津永利達材料試驗機有限公司;智能恒溫電熱套,鞏義市予華儀器有限責任公司;STM-V斯托默黏度計,上海現代環境工程技術股份有限公司;溫度計。

1.3 試驗配方

1.4 試驗方法

1.4.1 常溫試驗

(1) 在潔凈的樣罐里準確加入配方量的二甲苯、聚酰胺固化劑,低速攪拌均勻。再加入E-51環氧樹脂,攪拌,使其混合均勻;

(2) 密封樣罐,將其置于溫度(23±2)℃、濕度(50±5)%的環境條件下,每天跟進檢測樣品的黏度;

(3) 當樣品黏度不再增加時,加入環氧促進劑,低速攪拌均勻后檢測固化劑樣品的黏度、相對密度、胺當量等指標。

1.4.2 熱加成試驗

熱加成試驗選擇了40 ℃、60 ℃、80 ℃和100 ℃共4個溫度條件,在這4個溫度條件下分別進行加成反應,隨時觀察樣品黏度的增長情況,摸索熱加成試驗的反應時間。

(1) 在干凈的燒瓶中準確加入配方量的二甲苯和聚酰胺固化劑,攪拌均勻后再準確加入E-51環氧樹脂,充分攪拌;

(2) 分別緩慢升溫至40 ℃、60 ℃、80 ℃、100℃,在4個溫度條件下保持熱加成反應;

(3) 檢測樣品的黏度,當樣品黏度達到105~110 KU時,加入環氧促進劑,充分攪拌均勻,取樣,檢測樣品的最終黏度、相對密度、胺當量等指標。

試驗配方見表1。

表1 試驗配方表Table 1 The test formula table

2 試驗結果與分析

2.1 常溫試驗記錄

常溫試驗數據見表2。

表2 常溫試驗數據表Table 2 The data sheet of normal temperature test

2.2 熱加成摸索試驗

為了能在摸索試驗過程中更好地控制固化劑黏度的增長,多次取樣,測定樣品黏度,并在黏度達到中控指標范圍時,加入環氧促進劑,測量固化劑的相對密度、胺當量等指標。試驗數據表見表3。

表3 熱加成摸索試驗數據表Table 3 The data sheet of thermal addition groping test

2.3 熱加成驗證試驗

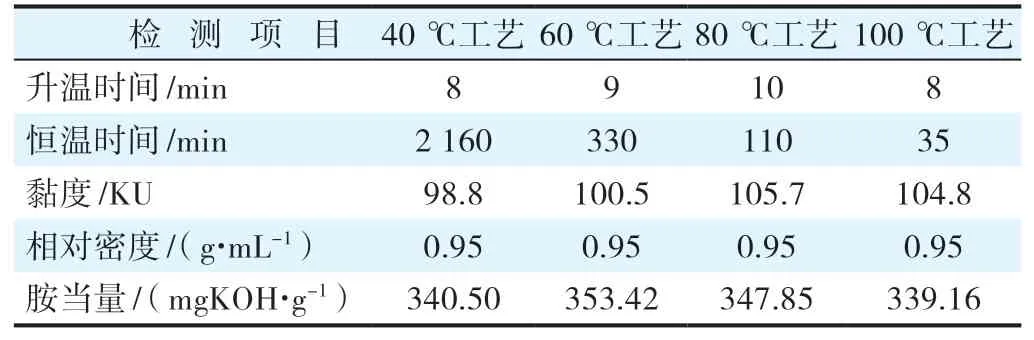

熱加成驗證試驗是在摸索試驗的基礎上進行的,對40 ℃、60 ℃、80 ℃和100 ℃熱加成工藝進行驗證,試驗數據見表4。

表4 熱加成驗證試驗數據表Table 4 The data sheet of thermal addition verification test

2.4 熱加成破壞性試驗

破壞性試驗是在摸索試驗和驗證試驗的基礎上進行的,延長固化劑在40 ℃、60 ℃、80 ℃和100 ℃的恒溫時間,繼續觀察樣品黏度的增長情況,試驗數據見表5。

表5 熱加成破壞性試驗數據表Table 5 The data sheet of thermal addition destructive test

2.5 不同工藝反應時間的對比

改進環氧厚漿中間漆固化劑生產工藝的目的之一就是為了縮短固化劑加成反應的時間,對以上試驗數據進行系統分析,對比出改進前后兩種不同工藝的生產時間,從而更加確定工藝改進的目的和意義。溫度-反應時間圖見圖1。圖1結果表明:環氧厚漿中間漆熱加成反應的時間明顯縮短,常溫反應需4 d(5 760 min)的時間,而40 ℃、60 ℃、80 ℃和100 ℃熱加成反應的時間分別縮短為2 160 min、330 min、110 min和35 min。

圖1 溫度-反應時間圖Figure 1 Temperature-reaction time diagram

2.6 熱加成試驗樣品的貯存穩定性

將試驗樣品在50 ℃烘箱中放置20 d后,分別對其黏度、相對密度和胺當量等指標進行復測;同時將熱加成試驗制備的環氧厚漿固化劑與環氧厚漿中間漆按比例混合,固化后檢測漆膜的常規性能、干燥時間等指標,均符合標準要求。

測試結果見表6:

表6 樣品儲存穩定性測試結果表Table 6 Test results of storage stability of samples

續表

由表6數據可知,貯存前后固化劑的各項性能均無明顯變化,貯存性能穩定。

3 結語

(1) 從試驗數據可以看出,熱加成反應工藝適用于環氧厚漿中間漆固化劑的生產。

(2) 在熱加成反應中,40 ℃、60 ℃、80 ℃和100℃4個溫度條件均能滿足技術要求,對產品黏度和胺當量的影響不大,漆膜性能、干燥性亦無明顯區別,但是考慮到中試放大后生產控溫的條件和生產的穩定性,最后確定中試熱加成生產的溫度為60 ℃。

(3) 實際運用熱加成反應生產固化劑時,需配備專用設備,避免與其它產品混用,并要求有完好的升溫和降溫裝置。

(4) 在實際生產中,為確保產品的質量穩定性,對投料準確性、生產過程控制要求較嚴格,且要保證產品反應合格后,能即刻加入環氧促進劑,并及時包裝。