高分子復合涂層在富春江電廠水輪機導葉表面腐蝕防護中的應用研究

李青鋒,張 斌,高韞章,郭旭東,李永紅

(1.國網新源水電有限公司富春江水力發電廠,浙江桐廬 311504;2.河北張河灣蓄能發電有限責任公司,河北石家莊 050030)

0 前言

水輪機是水電行業的核心裝備,其過流部件在運行過程中,長期受到氣蝕、高速水流沖刷腐蝕、泥沙磨損和介質腐蝕等破壞作用[1],水輪機轉輪和導葉等過流部件的腐蝕破損,會引起其表面粗糙度變大、線型被破壞、摩擦阻力系數增加,從而破壞過流部件應有的繞流條件,嚴重影響水輪機的水動力性能和運行效率;另外,腐蝕造成的材料破壞會導致過流部件損壞失效,嚴重時使機組產生劇烈振動、噪音和負荷波動,直接影響水輪機的安全穩定性和服役壽命[2]。

目前,針對水輪機過流部件的氣蝕、磨損和腐蝕防護問題,主要有優化水輪機過流部件設計,選擇抗氣蝕、耐磨損和防腐蝕性能較好的涂層材料對過流部件表面進行防護,以及降低水流含沙量,改善水輪機運行條件等方法[3]。利用表面工程技術在過流部件表面進行涂層防護,提高其表面的抗氣蝕、耐磨損和防腐蝕能力是目前解決過流部件腐蝕問題最經濟有效的方法[4]。本研究概述了常用的有機抗氣蝕耐磨損涂層的種類及優缺點,設計了多套涂層體系方案,在富春江電廠水輪機固定導葉和活動導葉表面進行應用,根據現場使用情況,對各涂層體系的應用效果進行了對比分析。

1 抗氣蝕耐磨損涂層

有機高分子抗氣蝕、耐磨損和防腐蝕涂層材料價格較低,具有優異的抗化學腐蝕性,對各種基材的適用性好,現場施工方便,不損壞工件,并且具有保護期效長、易修補等特點,在抗氣蝕、耐磨損和防腐蝕需求中受到廣泛關注,常用的抗氣蝕、耐磨損和防腐蝕高分子涂層材料主要分為剛性環氧涂層[5-6]和彈性聚氨酯兩類[7]。

1.1 環氧類涂層

抗氣蝕、耐磨損和防腐蝕環氧涂層是以環氧樹脂為基體,用Al2O3、SiO2、SiC等硬質陶瓷粉末增強的一類涂層。其在水電站的應用情況表明,涂層對水輪機轉輪體、葉片正面等非氣蝕區具有良好的抗沙粒磨損效果,但在葉片背面及根部、轉輪室中環等強氣蝕區脫落嚴重,防護效果較差,這主要是由于固化后的環氧樹脂基體韌性較差,涂層內應力大,抗氣蝕性能不足,在氣蝕的疲勞破壞作用下,易脆裂脫落而失效,不適合在氣蝕破壞嚴重的場合使用[8]。

1.2 聚氨酯彈性體涂層

聚氨酯彈性體是近年來快速發展起來的一類內聚能很高的新型高分子材料,它兼具橡膠的高彈性和塑料的高強度,具有優良的力學性能、抗疲勞性能、耐介質性能和耐磨損性能。聚氨酯彈性體材料的化學結構中有大量氨基甲酸酯重復鏈段,主鏈分子由柔性鏈段和剛性鏈段嵌段組成,其中柔性鏈段的玻璃化溫度(Tg)低于室溫;剛性鏈段的Tg高于室溫。異氰酸酯和低相對分子質量胺擴鏈劑構成硬鏈段,低聚物多元醇構成軟鏈段[9]。相比同等硬度的其他橡膠材料,聚氨酯彈性體的內聚拉伸強度和抗壓強度更優異,其耐磨性也遠遠高于普通的橡膠材料[10]。另外,聚氨酯彈性體材料具有相對較高的損失因子,在受到外力沖擊或高頻振動時,能吸收60 %以上的沖擊能量,有效消除和減緩外力沖擊和高頻振動等產生的破壞[11]。因此,聚氨酯彈性體是較理想的抗氣蝕、耐磨損和防腐蝕涂層材料。聚氨酯彈性體涂層目前已應用于三門峽、青銅峽、小浪底等水電站的水輪機葉片、導葉、底環和頂蓋等過流部件的防護,并表現出良好的抗磨損效果[12~13],但其在應用中也有較多失效的案例,主要原因是涂層與基材的粘接性和耐高速水流沖刷性能不足[14],因此優化涂層結構設計,改善聚氨酯彈性體涂層的粘接強度和耐高速水流沖刷性能對其在水輪機過流部件表面的應用推廣具有重要意義。

1.3 復合涂層

復合涂層技術是同時運用兩種或兩種以上涂層工藝或材料對基體表面進行處理,制備綜合性能優異的復合防護涂層的應用技術[15]。復合涂層中的各組成材料在性能上能優勢互補,克服單一材料的缺陷,有效地提高涂層的綜合性能。

梯度復合材料使材料的結構、物理性能參數和組成等沿厚度方向呈逐步過渡變化,材料的性質和功能也呈漸變狀態。研究表明,按照由里到外填料逐漸增加、粒度逐漸減小的趨勢分布進行梯度設計,制備SiC呈梯度分布的環氧樹脂復合涂層,其耐磨性是普通環氧樹脂涂層的4倍[16]。梯度復合涂層協同發揮了各材料的優勢,能大幅度提高水輪機過流部件的抗氣蝕、耐磨損和防腐蝕性能,為抗氣蝕、耐磨損和防腐蝕涂層研究提供了新的思路和方向,利用不同類型材料的特性,開展配套性研究,優化涂層結構設計和制備工藝。

2 涂層應用電站與機組介紹

富春江水電站位于浙江省桐廬縣境內的錢塘江中游富春江七里瀧峽谷出口處,上游距新安江水電站60 km,下游距杭州市約90 km。電站共裝有6臺軸流轉槳式機組,單機容量60 MW,總裝機容量360 MW,平均發電量9.23億千瓦時,是一座低水頭、大流量、河床式水電站,大流域,小水庫是其顯著的特點,為日調節水庫。

富春江水電站始建于1958年8月,1962年春停工緩建,1965年10月復工續建,1968年12月25日第一臺機組建成發電。其機組活動導葉和固定導葉的過流部件采用傳統的防腐蝕涂料進行防護,因這些涂料抗氣蝕、耐沖刷和磨蝕性能不足,在長期的腐蝕作用下,涂層已出現密集的脫落和較嚴重的腐蝕坑,有必要采取有效的手段進行處理和防護。

3 高分子復合涂層應用方案選型

3.1 涂層材料的性能

涂層材料主要使用碩投(武漢)高分子技術有限公司開發研制的系列涂層產品,相關材料的主要性能參數見表1~4。

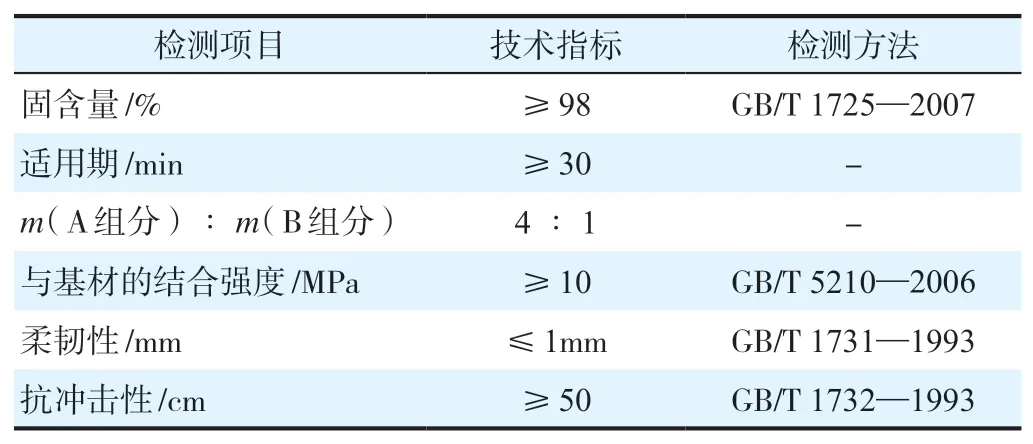

表1 SOTO 3411改性無溶劑環氧涂料的主要性能參數Table 1 Main performance parameters of the modified solvent-free epoxy coatings(SOTO 3411)

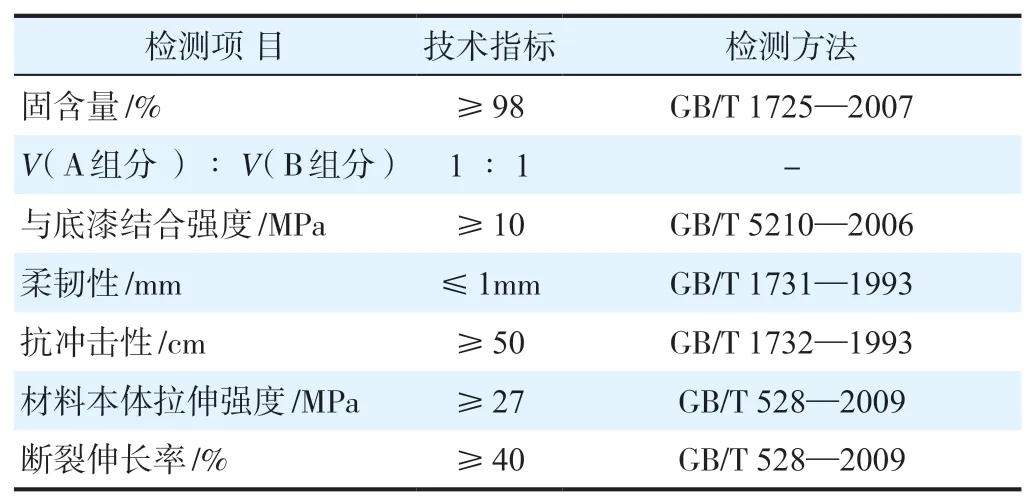

表2 SOTO 3721高韌性聚氨酯涂料的主要性能參數Table 2 Main performance parameters of the high touchness polyurethane coatings( SOTO 3721)

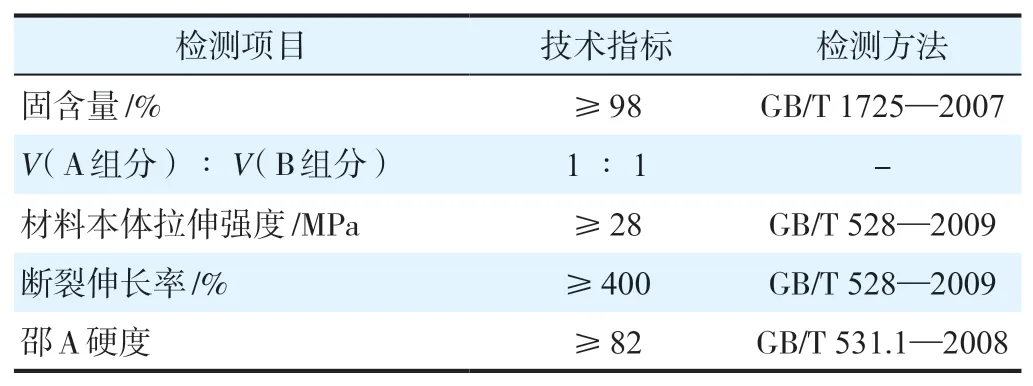

表3 SOTO 1731抗氣蝕聚氨酯彈性體的主要性能參數Table 3 Main performance parameters of the cavitation resistant polyurethane elastomer (SOTO 1731)

表4 SOTO 3412高強韌涂料的主要性能參數Table 4 Main performance parameters of the high strength and toughness coatings( SOTO 3412)

3.2 涂層體系方案設計

導葉的防護涂裝工序包括噴砂除銹、除舊漆、缺陷修復和防護涂層涂裝,共設計了3套涂裝方案,分別見表5~7。

表5 涂層體系方案1Table 5 Coating system 1

表6 涂層體系方案2Table 6 Coating system 2

4 復合涂層在導葉表面的涂裝施工

2019年10月,在富春江電廠3號機組檢修期間,完成了復合涂層在3號機組導葉表面的涂裝施工。2019年11月,3號機組重新投入使用。

4.1 復合涂層體系的應用部位

現場各涂層體系方案的應用部位及活動導葉密封配合面方案見表8。

表8 涂層體系在導葉上的應用Table 10 Application of coating system on guide vane

4.2 涂裝施工過程

根據材料使用說明編制的施工方案進行現場施工,具體施工過程如下:

(1) 搭建好腳手架,然后用雨布沿腳手架內側和外側遮擋導葉,同時在下部竹跳板上面鋪設雨布,防止后續噴砂過程中砂礫進入水體,便于收集,同時隔絕閘門漏水產生的飛濺水,控制導葉周圍的空氣濕度。

(2) 使用布基膠帶遮蔽活動導葉的縫隙,在噴砂過程中,使用鋼條對活動導葉的橡膠條進行保護。

(3) 采用錘擊方式清理導葉表面的舊漆層和銹層。

(4) 采用20目(830 μm)金剛砂對待涂裝區域進行噴砂除銹,使其表面達到涂裝前處理的質量要求(GB/T 13288.2—2011),清潔度達到Sa 2.5級,粗糙度達到細的級別;噴砂完畢的導葉于當日刷涂SOTO 3411改性無溶劑環氧涂層;

(5) 打磨已干燥的SOTO 3411改性無溶劑環氧涂層,按比例稱取SOTO 2122金屬陶瓷修補基料A組分和固化劑B組分,混合攪拌均勻。涂抹在需修補的腐蝕缺陷處,并抹平。

(6) 陶瓷修補材料干燥后,用砂紙將邊緣修整光滑,清除表面灰塵,按比例稱取SOTO 3822無溶劑環氧云鐵涂料甲組分和乙組分,混合攪拌均勻,使用毛刷涂抹在4號、13~17號固定導葉和16~18號、24~30號活動導葉表面。

(7) 待SOTO 3822無溶劑環氧云鐵涂層干燥固化后,檢查外觀和測量厚度。用砂紙打磨修整表面,清除表面灰塵,刷涂SOTO 3412高強韌涂層。

(8) 按比例稱取SOTO 3721高韌性聚氨酯涂料甲組分和乙組分,混合攪拌均勻,使用毛刷涂刷在1~3號、5~12號固定導葉和19~23號以及1~15號、31號、32號活動導葉表面,然后噴涂SOTO 1731抗氣蝕聚氨酯彈性體。

(9) 待SOTO 1731抗氣蝕聚氨酯彈性體涂層干燥后,使用角磨機將20號、21號、7號和8號活動導葉以外的活動導葉密封處的涂層打磨干凈,使周邊平滑過渡,保留20號、21號、7號和8號活動導葉密封處的涂層。

(10) 檢查涂層外觀、測量厚度,邊緣修整。

(11) 清理現場。

5 富春江電廠3號機導葉防腐效果檢查

2020年4月14日,結合3號機D級檢修,對3號機導葉高分子復合涂層的使用情況進行檢查,結果如下:

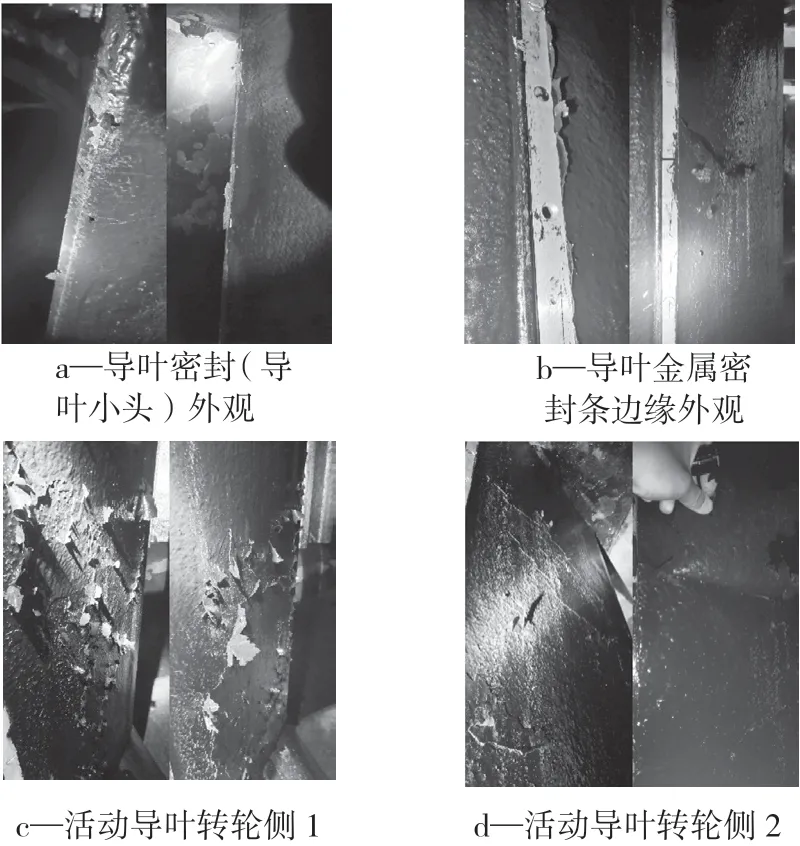

固定導葉涂層未發現異常;活動導葉蝸殼側(導葉關閉后外圈表面)檢查無異常;4~7號、19~22號、31號、32號活動導葉表面面涂層局部出現不同程度的起皮、剝落現象,中間涂層完好,其余22只活動導葉正常。面涂層起皮、剝落位置主要集中在導葉轉輪側、小頭密封面及立面密封壓板接縫處,其中19~22號活動導葉涂層破壞最為嚴重,具體如圖1所示。

圖1 導葉腐蝕狀況Figure 1 Corrosion status of guide vanes

6 結語

對比分析幾種復合涂層體系方案在富春江電廠3號機組固定導葉和活動導葉表面的應用情況,可總結出以下結論,因涂裝后機組目前總體運行時間較短,對涂層體系的長效防護性和耐磨性能,仍需進一步跟蹤評價和總結。

(1) 固定導葉表面的幾種涂層體系均未出現明顯的鼓泡、開裂和破壞情況,表明各涂層體系方案均能滿足固定導葉內外側表面水流沖刷和磨損工況的使用需求。

(2) 全部活動導葉的蝸殼側(導葉關閉后外圈表面)的涂層也未出現明顯的鼓泡、開裂和破壞情況,這表明各涂層體系方案均能滿足活動導葉背水面水流沖刷和磨損工況的使用需求。

(3) 部分活動導葉轉輪側(導葉關閉后內圈表面)和小頭密封面及立面密封壓板接縫處有不同程度的起皮破損,主要是面涂層局部起皮破損,中間涂層完好。

(4) 活動導葉轉輪側出現破損的導葉編號為4~7號、19~22號、31號、32號,其主要對應聚氨酯彈性體面涂層的方案1和方案2 ,其中方案1對應的19~22號導葉涂層破壞情況較為嚴重。

(5)綜合分析聚氨酯彈性體涂層脫落的原因,是彈性體涂層過厚,無溶劑涂層干燥過程中體積收縮過大而產生應力,使聚氨酯彈性體與中間層的粘接強度降低,在高速水流沖刷下易剝落。因此在水流沖刷速度較大的區域使用無溶劑聚氨酯彈性體涂層防護時,其厚度不宜太厚,避免影響層間結合強度。

(6) 活動導葉配合面與固定導葉配合處,將涂層打磨減薄的方案更優,該方案可有效避免因涂層過厚經碾壓破壞引起成片脫落的情況發生。