多種含砷廢渣資源化工藝方案研究

俞正亮

(廣東開能環保能源有限公司南京分公司,江蘇 南京 210012)

砷屬于類金屬元素,是具有金屬光澤的銀灰色固體。在硫、金、銅礦等礦冶煉過程中會產生大量的含砷廢渣和尾礦。而砷渣種類較多,很多種類的砷渣產生量都不大,尤其是一些含砷品質低的砷渣,處理成本高,砷渣量小不符合資源化項目條件。本文從實際工程設計角度,論述了多種混合含砷廢渣資源化方案。

1 含砷廢渣的種類

1.1 冶金砷渣

含砷廢渣主要來自于含砷礦石開采冶煉過程中,像某些化工、制酸過程中產生的煙塵和廢渣中,某些電解工藝和電子產品生產過程中也會產生含砷廢渣,其中冶金行業的含砷廢渣產生量最多。

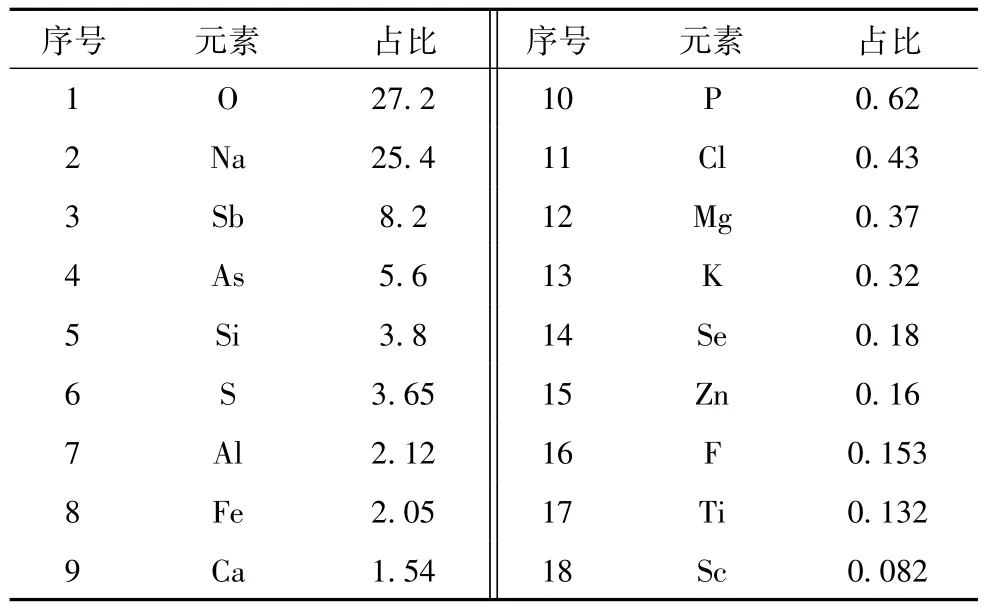

在鉛、鋅和銅等有色冶金行業里,會產生大量的廢渣,采礦中會產生含砷的廢石和尾礦,冶煉過程中會產生含砷的爐渣。一般來講,以冶煉爐渣[1]中的砷含量最高,在金屬冶煉過程中砷會發生化學反應,形成較穩定的中間產物,其中煉銻和煉鉛過程中會形成砷酸根化合物,一般稱為砷堿渣,砷堿渣是含砷廢渣中比較難以處理的種類。在銻的冶煉過程中含砷和含銻原料在還原爐中分別被還原成單質砷和單質銻,然后冶煉的粗銻還需加入碳酸鈉進行精煉,將砷除去得到精銻,單質砷與碳酸鈉反應形成砷酸鈉鹽被當做廢渣排出,一般稱為一次砷堿渣。一次砷堿渣含銻20%~40%,含砷1%~5%,從一次砷堿渣的成分來看,其含銻量較高,所以在煉銻的過程中會將一次砷堿渣投入反射爐回收其中的銻,再次排出的爐渣一般稱為二次砷堿渣,二次砷堿渣含銻量減少一半,砷的含量一般為4%~10%[2]。如湖南某煉銻企業的二次砷堿渣的砷含量較少,成分復雜,其成分見表1。

表1 二次砷堿渣成分表 %

二次砷堿渣中銻回收率低,且成分復雜,回收率很低,在火法精煉中成本高,所以二次砷堿渣較難處理。

有色冶煉過程中會產生大量的含砷廢水和廢酸,包括電解液、廢水以及凈化煙氣產生的廢酸。這些含砷廢水和廢酸中含砷量很高,一般會經過除砷或固砷等無害化處理,在處理過程中一般會通過在含砷廢水或廢酸中加入鐵鹽或者石灰的方式,將含砷廢水或廢酸中易反應或溶解的砷化合物轉變成穩定且難以溶解的亞砷酸鹽或砷酸鹽,然后將廢水或廢酸進行中和、沉淀和分離,得到砷酸鐵渣或砷酸鈣渣。在自然條件堆放下,形成的砷酸鐵、亞砷酸鈣、砷酸鈣等亞砷酸鹽或砷酸鹽比較難溶解且較為穩定。

采用石灰沉淀法處理含砷污酸得到的砷鈣渣在弱堿性至弱酸性環境中具有極高的溶解度。此外,在水浸環境中砷鈣渣易于與環境中的二氧化碳發生反應形成碳酸鈣進而促進砷的溶出。因此,砷酸鈣渣必須經過無害化處理,避免砷鈣渣中砷帶來的污染風險。

在煉鉛的礦石精煉過程一般采用電解的方法,在電解過程中會產生難溶性泥狀物,在電解槽底部沉淀下來或附著在殘陽極表面,一般稱為陽極泥。陽極泥中的組分包括氧化物、堿式鹽和硫化物,同時還含有砷的化合物。

根據處理方式的不同,一般將含砷廢渣分為以下幾種:含砷陽極泥、砷酸鐵渣、砷酸鈣渣和硫化砷渣。

1.2 磷化工廢渣

一般來說,在磷化工[3]生產中,從原料磷礦石的投加開始就伴隨著砷元素的存在。2008年曝光的陽宗海砷污染事故的責任單位即為某磷化工生產企業,該事故造成了嚴重的社會、環境危害。在磷化工的生產過程中,存在大量的含砷廢渣和含砷廢氣排放。磷化工中的砷渣以硫化砷渣為主。

硫化砷渣,分子式As2S3,成分As 60.9%,S 39.1%,天然產物稱為雌黃,黃色或橙黃色固體。該物品劇毒,易致癌。易溶于堿金屬氫氧化物、碳酸鹽、與過氧化物和濃硝酸作用氧化成砷酸而溶解。在純水中的溶解度1.81 mol/L,嚴重超出危險廢棄物毒性浸出標準限值(5 mg/L)。由于這些含砷廢渣凝膠顆粒小難過濾,在堆放過程中向空氣中散發硫化氫氣體,并且其中的砷極易被氧化釋放到環境中,造成土壤、水體污染。對人類和環境產生極大的影響。如果砷廢渣不能得到妥善的處理和處置,不僅限制企業酸性廢水的硫化處理工藝運行,而且砷渣存在極大的安全隱患,非常容易造成二次污染。

2 含砷廢渣資源化方案

2.1 資源化技術分析比較

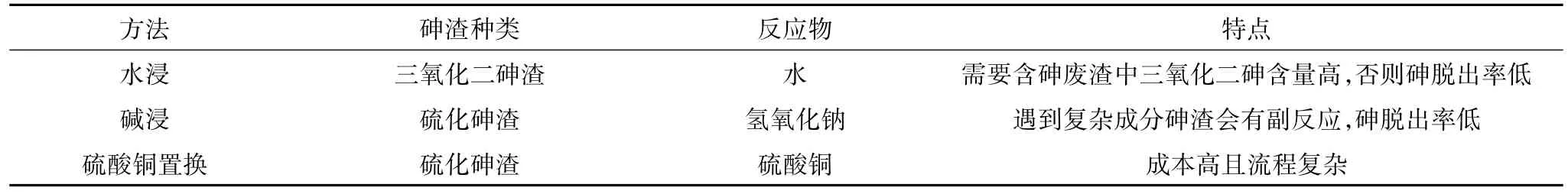

目前含砷廢渣的資源化工藝主有濕法[4]和火法兩種。濕法主要有水浸,堿浸和硫酸銅置換法三種工藝方案。目前主要含砷廢渣濕法資源化處置技術見表2。

表2 濕法處置技術比較

從表2可以看出濕法處置的含砷廢物比較單一,不符合處置混合砷渣的要求且會產生大量高污染的廢水還需處理,因此采用火法工藝對多種混合砷渣進行資源化利用。而目前的火法處置中,一般因火法處置成本高,所以需處置含砷量達到15%以上的砷渣種類才有經濟性,或者需單一種類含砷廢渣產生量大,且很多火法處置單一僅可處置含三氧化二砷高的煙灰。現經過不斷的工程實踐探索,研究了適合處置多種砷渣種類、且可以將多種產生量小的砷渣混合一起處置的火法處置技術,處置的砷渣種類主要有含砷煙塵、中和砷渣、硫化砷渣和砷堿渣等。

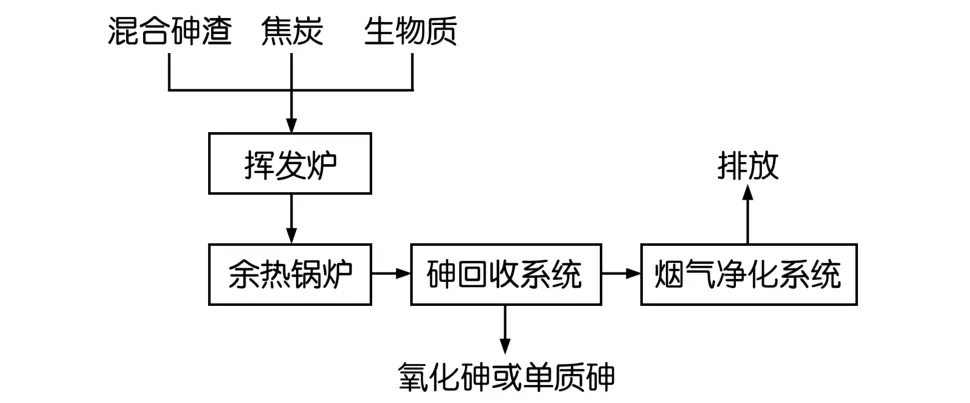

利用火法對含砷廢渣進行資源化回收的工藝流程圖如圖1所示。

圖1中揮發爐可以采用富氧側吹爐或者強化熔煉爐,砷回收單元可以加入還原劑回收單質砷,也可以冷卻后直接回收白砷。

圖1 火法含砷廢渣資源化回收流程圖

2.2 富氧側吹爐冶煉脫砷

該火法反應爐采用富氧側吹爐進行熔煉,富氧側吹熔煉工藝原型來自瓦紐科夫爐[5],其主要由耐火材料砌筑而成的爐缸和銅水套搭建而成的爐體組成;金屬礦料、燃料、溶劑通過皮帶從爐頂加入,富氧空氣從爐體兩側鼓入渣層,在熔煉渣層與爐頂投入的物料完成熔煉反應和傳質傳熱過程。

在冶煉前將幾種含砷廢渣與石英石以及焦炭進行混合配料,石英石用于造渣,焦炭用于提供熱量進行還原反應,配好的爐料含砷率應在10%左右。然后將配好的爐料經給料機連續地從爐頂加入到雙側吹富氧熔煉爐內,熔煉爐的熔煉強度為30 t/m2·d。

從爐子的側部通入天然氣、壓縮空氣和氧氣,天然氣燃燒提供熔煉爐所需的熱量,保證爐內的反應溫度。在1 300~1 400℃高溫條件下,入熔煉爐內的富氧空氣與爐料發生一系列化學反應,使爐料完成加熱、脫水、離解、熔化、氧化還原、造渣等熔煉過程。待熔煉爐中物料反應充分,物料中的砷以氣態As2O3的形式揮發到熔煉煙氣中進入煙氣系統,砷充分揮發后的熔融狀態的尾渣從渣口放出。煙氣中的主要成分包括N2、CO2、SO2、As2O3、H2O等,煙氣進入煙氣處理系統處理,側吹熔煉爐煙氣的特點是煙氣溫度高、煙氣含砷和二氧化硫高,具有較強的腐蝕性。

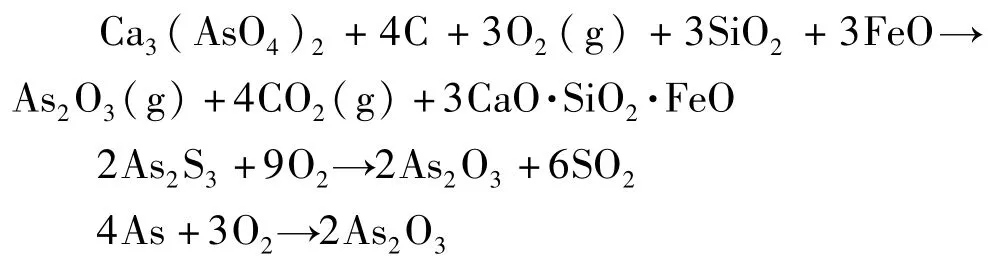

爐內脫砷的主要化學反應如下:

脫砷后富氧側吹爐內產生的高溫煙氣(1 300~1 400℃)分兩種情況進行處理,第一種是通過煙道進入余熱鍋爐降溫后急冷回收白砷,第二種是經過煙道輻射室降溫后進行除塵后,再進入還原裝置還原后回收單質砷。

2.2.1 回收白砷的工藝流程

余熱鍋爐入口通過柔性織物補償器與冶金爐出口相接。余熱鍋爐上升煙道、下降煙道和水平煙道前部為輻射室,煙氣流過輻射室,通過輻射換熱被冷卻到650~700℃。

水平煙道后部設置有凝渣管屏和對流管束,此部分為對流換熱區,凝渣管屏和對流管束的布置形式采用順列,材料選擇用鍋爐鋼。當后續直接回收白砷時,煙氣通過對流區后溫度降到約350℃排出余熱鍋爐進入收塵系統。余熱鍋爐爐墻由鍋爐鋼管和扁鋼焊制而成,采用膜式水冷壁結構,鍋爐會具有良好的氣密性。余熱鍋爐設置有振打裝置進行清灰,在運行時能及時地清除受熱面的積灰,保證余熱鍋爐的正常運行。

余熱鍋爐水平煙道設置有灰斗貯存煙氣中及余熱鍋爐中清除下來積灰,灰斗的下部設置刮板出灰機,將積灰持續地運至爐外,經灰管進入灰罐,由汽車送往配料間配入原料中。

該煙氣經余熱鍋爐冷卻降溫并收下部分煙塵后進入收塵系統。首先直接進入電收塵器,電收塵器出來的煙氣含塵<0.4 g/m3。在含砷危廢渣熔煉過程中,危廢渣中所含的砷絕大部分以氣態形式揮發進入煙氣和煙塵中。

從余熱鍋爐冷卻出來的煙氣,采用驟冷方式將煙氣溫度從320℃驟降至160℃,煙氣中以氣態形式存在的As2O3在驟冷過程中冷凝成固態晶體析出,在后續的布袋收塵器中得以回收。煙塵中的白砷隨回收后的煙氣進入后續煙氣凈化系統,經除塵脫酸后達標排放。回收的白砷含砷量約為75.1%。

2.2.2 回收單質砷的工藝流程

煙氣經過冶金爐出口處的輻射室后,通過輻射換熱溫度被冷卻到750~800℃,此高溫煙氣進入旋風分離器進行除塵凈化,減少后端砷回收系統中的含塵量,提高回收砷的品質。

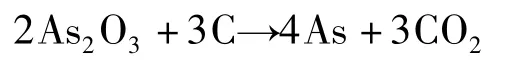

除塵后的高溫煙氣進入還原裝置進行還原,還原裝置中填充焦炭,焦炭與三氧化二砷反應變成單質砷蒸汽和二氧化碳,其化學反應式如下:

同樣經過還原反應后的煙氣再進入冷凝收集裝置,砷蒸汽中的單質砷被冷卻、凝集形成單質砷固體顆粒,經過沉降室,單質砷集中在收集室倉內,通過收集倉下方的漏斗出料裝置,單質砷進入螺旋輸送機,輸送至成品倉。回收的金屬砷純度約為99.2%,砷回收率為96.7%。

2.3 強化熔煉爐熔煉脫砷

將混合砷渣按照一定比例抓配成混合后,再送去與鐵渣、石灰石以及石英砂進行配料,配料經制粒機進行混合制粒,制粒后的混合料與焦炭按一定比例輸送至立式強化熔煉爐進行熔煉。

混合料、碎焦通過進料皮帶機從強化熔煉裝置頂部的加料口連續加入到爐內,通過爐子的風口連續鼓入富氧空氣,使熔池形成劇烈攪拌,在高氧勢條件下,爐料在熔池中迅速完成加熱、脫水、熔化和脫砷等過程,爐內溫度維持在1 100~1 300℃,爐內的砷經過反應成為氧化砷進入煙氣中。氧化熔煉結束后通過爐子的風口連續鼓入空氣,使熔池形成劇烈攪拌,通過控制風煤比使熔煉爐內維持還原性氣氛,初渣在熔池中迅速完成還原、造渣和脫砷等過程。

從強化熔煉爐裝置爐頂排出的含三氧化二砷蒸氣的煙氣通過煙管進入高溫除塵系統,在高溫除塵系統中含砷煙氣的控制不低于500℃,此時的三氧化二砷仍然是氣態形式存在,含砷煙氣通過旋風收塵器回收煙氣中的原料顆粒,送回至強化熔煉裝置。凈化后的含三氧化二砷蒸氣的煙氣經過急冷收砷、布袋收塵收砷后再經煙氣凈化后由煙囪排出。經急冷收砷、收塵得到的三氧化二砷被回收。

3 小 結

兩種火法工藝都可以實現混合砷渣的資源化利用,砷的回收率都達到98%以上。富氧側吹爐冶煉脫砷工藝投資較大,運行費用較高,但運行較為穩定,可連續穩定運行。兩種火法工藝資源化含砷廢渣均可以無害化處置,實現砷金屬的資源化回收,由于可以處理多種砷渣,因此處理廢渣量可以達到項目處置量需求,可解決多種產生量小的砷渣處置難的問題。