大規格純鈦鑄錠脫氧現象及對策

張 晉,呂華江,曹 瑞,李 楠,張新勝

(新疆湘潤新材料科技有限公司,新疆 哈密 839000)

工業純鈦是目前應用最廣泛的鈦及鈦合金材料,主要用于要求高塑性、適當強度、良好的耐腐蝕性及可焊接的場合,其冷熱加工性能好,可生產各種規格的板材、棒材、型材、帶材、管材和箔材[1]。雜質元素鐵、碳、氧、氮、氫等的含量對工業純鈦的力學性能有很大影響。氧元素是穩定α相的元素,它能擴大α相區,提高α→β轉變溫度。氧元素在α相中溶解度可達到14.5%,占據鈦的密排六方的間隙位置,形成間隙固溶體,使其密排六方晶格發生畸變,阻礙了位錯運動,同時使鈦晶格的長短軸之比c/a增大,鈦的滑移系減少,從而導致強度上升、塑形下降[2]。在英國和美國3/4數量的工業純鈦,是通過人為添加氧元素來獲得所需要的強度[3]。要獲得性能穩定的鈦材,鑄錠中氧元素的均勻性就必須嚴格控制。

在生產實際中,純鈦成品鑄錠氧含量應該是高于配料值的,通過合理配料和嚴格的生產工藝控制,可以生產出預定范圍內符合成分要求的純鈦鑄錠。在生產高氧含量的鑄錠時,需要加入氧添加劑,在經過兩次真空自耗電弧爐熔煉后,取樣檢測顯示幾乎所有鑄錠的底部氧含量都比其配料值低,而且配料值越高偏差越大,整個鑄錠氧含量也不均勻。氧含量的不均勻會導致材料性能的波動,提高氧含量的均勻性,成為生產中必須解決的問題。

結合實際生產,對直徑Ф1 040 mm、重量為9 t的高氧純鈦鑄錠的脫氧現象、氧含量均勻性進行了分析和研究,通過實踐不斷摸索,最終采用梯度加氧的方法解決了脫氧和氧含量均勻性問題,生產出符合成分要求且氧元素均勻的高氧純鈦鑄錠,對大規格純鈦鑄錠的工業化生產具有一定的指導意義。

1 脫氧現象試驗及原因分析

1.1 脫氧現象試驗

試驗所用原材料為粒度0.83~25.4 mm的鎂法生產海綿鈦,生產高氧含量的純鈦鑄錠,氧添加劑使用TiO2粉末,經過兩次真空自耗電弧爐熔煉成Ф1 040 mm的鑄錠。取10個鑄錠為第一組,均勻加入TiO2粉末,每塊海綿鈦電極中加入的TiO2粉末量相同,經過真空自耗電弧爐兩次熔煉,扒皮后在鑄錠上下部位分別取Ф3 mm×(7~20)mm塊樣,通過化學成分分析法來檢測氧元素的含量。成品鑄錠取樣位置示意圖如圖1所示。

鑄錠生產的工藝流程:海綿鈦→混料→壓制電極塊→焊接→一次熔煉→平頭→二次成品熔煉→扒皮取樣。

圖1 成品鑄錠取樣部位示意圖

第一組10支Ф1 040 mm、重量為9 t純鈦鑄錠,其中5支氧含量配料值為0.09%,另外5支氧含量配料值為0.13%,見表1。表1數據顯示,這10支鑄錠的頭部微量增氧,符合VAR熔煉的正常情況。底部的氧含量都有不同程度的損失,配料值為0.09%的5支鑄錠底部氧含量平均損失0.017 8%,而配料值0.13%的5支鑄錠底部氧含量平均損失0.028 2%。另一方面整個鑄錠的頭底氧含量偏差也較大,配料值為0.090%的5支鑄錠其頭底氧含量偏差的平均值為0.027 8%,配料值為0.130%的5支鑄錠其頭底氧含量偏差的平均值為0.031 8%。氧含量分布不均勻。

表1 第一組均勻加氧鑄錠氧含量 %

1.2 脫氧原因分析

根據合金凝固過程中的溶質再分配原理可知,氧元素的平衡分配常數KO=1.5,大于1[4],所以在凝固過程中略微向固相富集,將一次鑄錠掉頭熔煉后,一般會生產出氧元素分布均勻的純鈦鑄錠。表1數據顯示,成品鑄錠底部實測值與配料值偏差都為負偏差,而頭部實測值與配料值偏差為正偏差,并且實測值的頭底偏差為正偏差,說明兩次熔煉氧含量的偏差程度不同,在一次熔煉中有一部分氧被脫除,沒有留在鑄錠中。根據以往生產經驗,生產低氧含量鑄錠,不需要加入氧添加劑TiO2粉末,熔煉后整體氧含量比配料值高。生產高氧含量鑄錠時,鑄錠對于氧含量要求越高,配料時加入的TiO2粉末量就越多,最終結果實測值與配料值偏差越大,所以推測發生成品鑄錠底部脫氧的主要原因是一次熔煉時鑄錠上部的TiO2被去除,掉頭熔煉后,導致成品鑄錠底部氧含量降低。

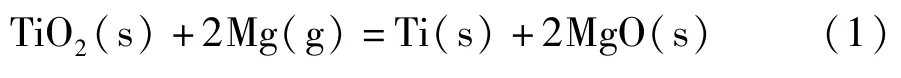

鎂熱還原法(Kroll法)生產海綿鈦工藝中包括還原和蒸餾過程,蒸餾不充分的情況下,海綿鈦中就留存少量的Mg和MgCl2[5]。實際生產中單根電極重量為9 t,熔煉時間長,在熔煉過程中,海綿鈦中的Mg遇高溫先以氣態揮發出來,然后上升過程中遇冷凝固在結晶器內壁上,越到熔煉后期,結晶器璧上凝固的Mg就會越多,當熔煉到此處時,結晶器內壁上的Mg在低壓和高溫環境下可與TiO2發生反應(1),從而生成MgO和Ti粉末[6]。

這樣就導致進入鑄錠中的TiO2量減少,一次鑄錠上部氧含量降低,最終導致成品鑄錠底部表現為脫氧。

2 對策及試驗驗證

既然脫氧是由于在一次熔煉時凝結在結晶器內壁上的Mg與TiO2發生反應,使進入鑄錠中的TiO2量減少造成的,那么在自耗電極上部加入過量的TiO2粉末,抵消因Mg還原而損失的TiO2,應能解決此問題。因此再取10支鑄錠為第二組,原材料使用粒度為0.83~25.4 mm的鎂法生產海綿鈦,生產高氧鑄錠,并且在自耗電極上部1/4~1/3處,氧含量多配0.03%~0.04%,也是以TiO2粉末形式加入,經過兩次真空自耗電弧爐熔煉成Ф1 040 mm鑄錠,熔煉過程及取樣部位與第一組鑄錠相同。具體試驗結果見表2。

表2數據顯示,這10支鑄錠的頭部也微量增氧,符合VAR熔煉的正常情況,與第一組鑄錠相同。但鑄錠底部氧含量的損失情況明顯改善,配料值為0.10%的5支鑄錠底部氧含量平均損失0.006 4%,而配料值為0.13%的5支鑄錠底部氧含量平均損失0.008 6%。試驗證明進行梯度加氧明顯改善了鑄錠底部脫氧情況。

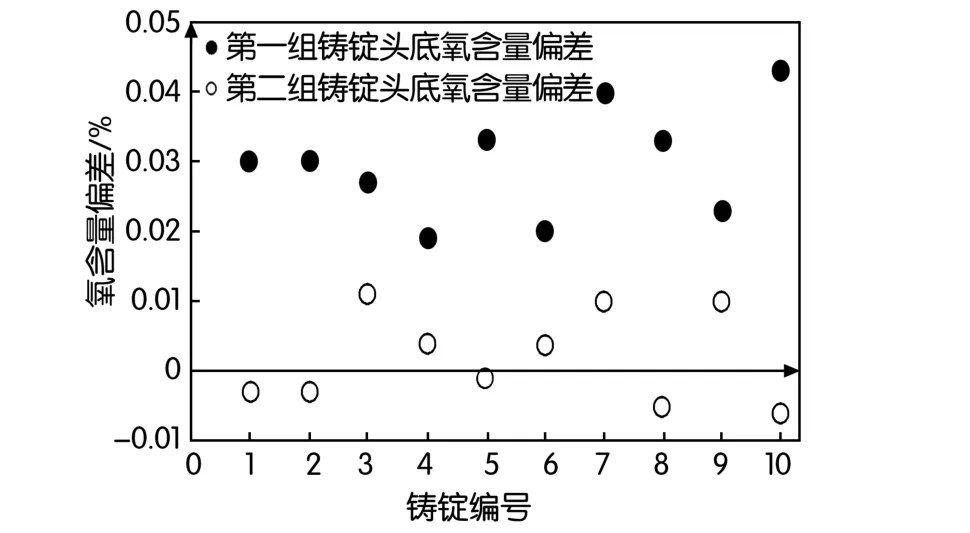

另一方面整個鑄錠的頭部與底部氧含量偏差也較小,配料值為0.10%的5支鑄錠其頭部與底部氧含量偏差的平均值為0.001%,配料值為0.130%的5支鑄錠其頭部與底部氧含量偏差的平均值為0.002 6%。通過圖2兩組鑄錠頭底氧含量偏差的對比,顯示經過梯度加氧的鑄錠的頭部與底部氧含量偏差值明顯小于不進行梯度加氧的鑄錠頭部與底部氧含量偏差值。鑄錠氧含量頭尾偏差從0.043%以內控制到了0.011%以內。試驗結果表明進行梯度加氧明顯改善了鑄錠整體的氧含量均勻性。

表2 第二組鑄錠氧含量 %

圖2 兩組鑄錠頭底氧含量偏差對比

3 結 論

1.純鈦鑄錠底部脫氧是由于在一次熔煉時海綿鈦中的Mg與氧添加劑TiO2反應引起。

2.通過梯度加氧的方式可以解決純鈦鑄錠脫氧的問題,并改善純鈦鑄錠氧元素成分均勻性,鑄錠氧含量頭尾偏差控制在0.011%以內。