圓片刀超聲切削Nomex蜂窩芯的切削力和表面質量研究*

(大連理工大學精密與特種加工教育部重點實驗室,大連 116024)

隨著航空航天領域對飛行器減重要求的提高,復合材料在飛行器中的應用日益增加。Nomex蜂窩復合材料因具有高比強度和比剛度以及優良的絕緣性能、透波性能和耐熱性在雷達罩等飛行器的結構件中得到了廣泛應用[1–4]。Nomex蜂窩芯作為蜂窩芯夾層結構件的重要組成部分,其加工質量是影響蜂窩芯夾層結構使用性能的關鍵因素,有研究表明蜂窩芯加工缺陷會降低整體結構的彎曲和疲勞性能[5–6]。Nomex蜂窩芯是由厚度小于0.1mm的芳綸紙制成的多孔薄壁材料。由于蜂窩芯面內剛度弱,在切削力作用下容易出現孔格變形、撕裂、壓塌等加工缺陷[7–8]。此外,較大的切削力也會增加蜂窩芯的固持難度,進而影響蜂窩芯的加工質量甚至導致蜂窩芯工件報廢[9]。

近年來,國內外學者和技術人員開展了Nomex蜂窩芯的超聲切削技術研究。與傳統高速銑削相比,超聲切削蜂窩芯具有切削力小、加工質量好、環境友好等明顯優勢[10]。圓片刀超聲切削通常用于蜂窩芯材料余量的片切去除和蜂窩芯表面成形加工。因此,圓片刀超聲切削工藝的好壞將直接影響蜂窩芯的加工質量。因此,選取合適的圓片刀超聲切削工藝參數,以減小切削過程的切削力,提高蜂窩芯的加工質量,是圓片刀超聲切削Nomex蜂窩芯需要解決的關鍵問題。

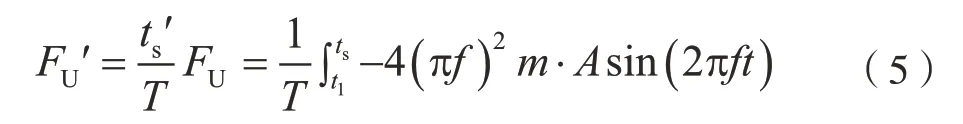

現有研究在圓片刀超聲切削Nomex蜂窩芯的切削力和表面質量方面開展了一些工作,大多采用了試驗研究和有限元仿真的方法。袁信滿等[11]采用響應曲面法對切削力試驗數據進行擬合,建立了超聲復合銑削Nomex蜂窩芯的進給力預測模型,研究指出宜采用大切深、小切寬加工工藝以降低切削力;牛景露等[12]建立了圓片刀在單純超聲振動條件下的切削力經驗公式,研究表明增大超聲振幅有助于減小切削力;姚云龍[13]通過單因素試驗研究,定性對比了不同加工參數下的蜂窩芯加工表面質量,研究表明增大圓片刀轉速能夠優化表面質量。李秀淵[14]在建立Nomex蜂窩芯有限元模型的基礎上,以優化進給方向切削力為目標,研究了圓片刀超聲切削時刀具轉速、進給速度、切削深度、切削寬度4個切削參數的最優組合。此外,有部分學者采用有限元仿真的研究方法,通過改變刀具結構和刀具參數來提高刀具振動性能、降低加工中的切削力[15–17]。這些試驗研究的方法很難全面揭示加工參數對于切削力的影響規律,而有限元研究方法受Nomex蜂窩芯材料構成和結構的限制,目前建立的有限元模型較為初步,很難模擬Nomex蜂窩芯的受力斷裂過程。在切削力理論研究方面,吳勝游等[18]基于金屬切削原理建立了切削力模型,從理論上解釋了超聲切削加工可以有效減小切削力,分析過程未深入考慮Nomex蜂窩芯材料自身的力學特性。Xiang等[19]通過理論分析對比了縱扭復合加工和純縱振切削Nomex蜂窩芯的切削角度,并通過試驗研究了刀具切向振動對切削力和表面質量的影響,但是未具體分析刀具軸向振動對加工質量的作用。目前對于圓片刀超聲切削過程切削力的理論分析不夠深入,針對Nomex蜂窩芯表面質量的研究大都定性地對比不同加工參數下的切削形貌,缺少定量評價,此外,超聲切削參數對表面質量的影響規律還不清楚。

本文通過對比分析超聲切削和普通切削時材料的受力分離過程,研究了影響切削力大小的切削參數和超聲參數,獲得了各個參數對切削力的影響規律,揭示了超聲切削時刀具振動對材料分離的作用。進一步開展了刀具轉速、進給速度和超聲振幅的單因素試驗,研究并總結了圓片刀超聲切削Nomex蜂窩芯的加工形貌特征。在此基礎上確定合適的表面質量表征參數,通過試驗研究得到切削參數和超聲參數對切削力和表面質量的影響規律,為圓片刀超聲切削Nomex蜂窩芯提供工藝參考。

1 圓片刀超聲切削Nomex蜂窩芯切削力分析

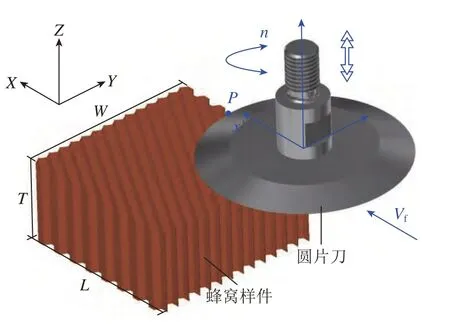

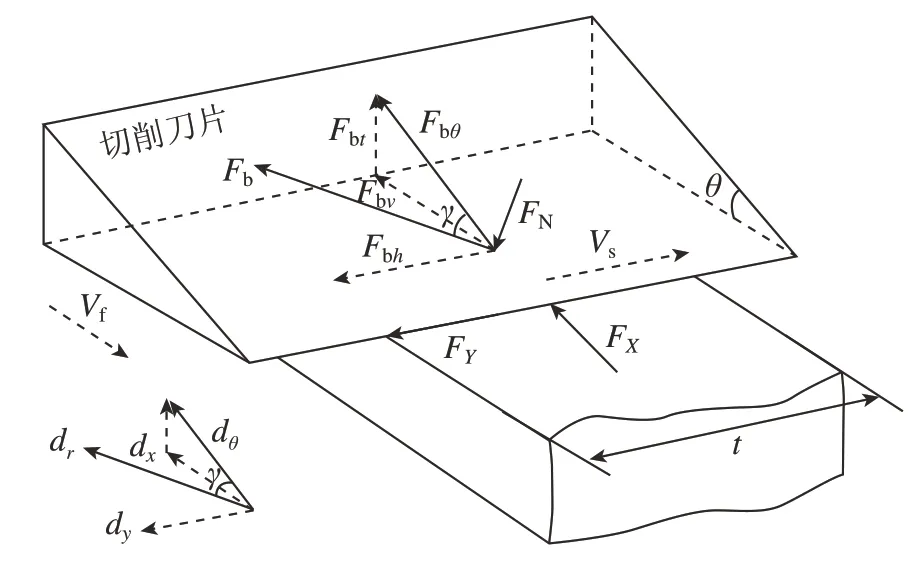

如圖1所示,圓片刀超聲切削時,超聲振動施加于刀具軸向,同時刀具旋轉并進給,實現Nomex蜂窩芯的切削。考慮到蜂窩芯為多孔薄壁材料,圓片刀切削過程中,刀具周刃對多個蜂窩孔壁進行切削,因此針對圓片刀邊緣P點處的一小段切削刃進行分析。由于蜂窩壁較薄,P點處的較大直徑的圓弧切削刃可以簡化為一段直刃。

圖1 圓片刀超聲切削示意圖Fig.1 Schematic diagram of ultrasonic cutting with disc cutter

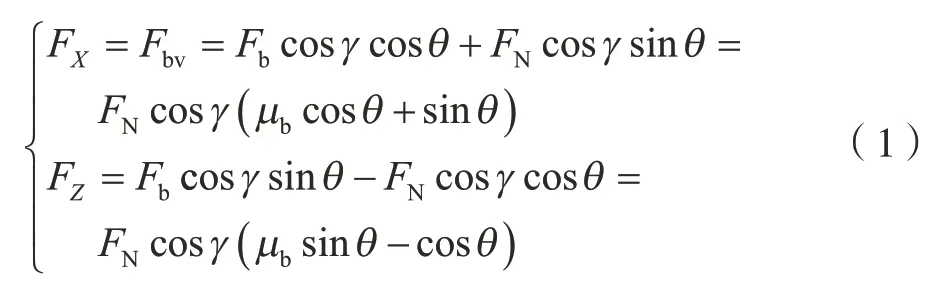

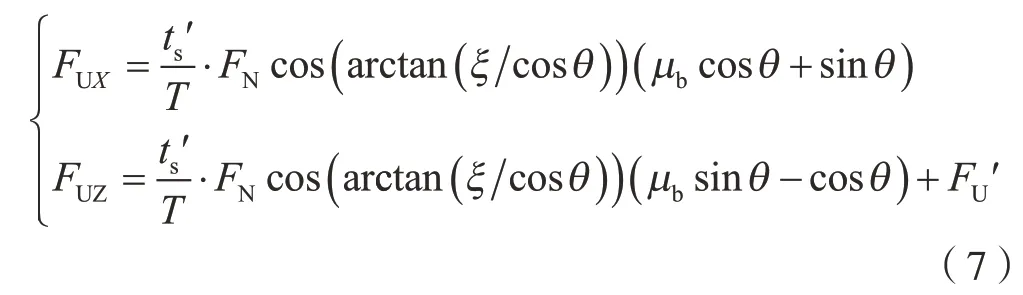

為了研究刀具超聲振動對Nomex蜂窩芯分離過程的作用,針對超聲切削(UC)和普通切削(CC)過程中刀具與材料的作用力進行對比分析。未施加超聲振動時,刀具通過旋轉和進給運動對蜂窩材料進行切削,刀具前刀面與材料相互擠壓和摩擦產生的作用力為切削力的主要來源,切削過程中蜂窩孔壁經歷樹脂基體的脆性斷裂和芳綸纖維的剪切或拉伸斷裂[20]。切削過程中刀具局部切削刃受力情況如圖2所示。其中,FN為切屑對刀具前刀面的壓力;Fb為壓力FN產生的作用于刀具前刀面的摩擦力合力;Fb在dy方向和dθ方向產生分量Fbh和Fbθ。由于圓片刀有后角,忽略已加工表面對于刀具底面的作用力。刀具在進給方向和刀具軸向的作用力FX和FZ為:

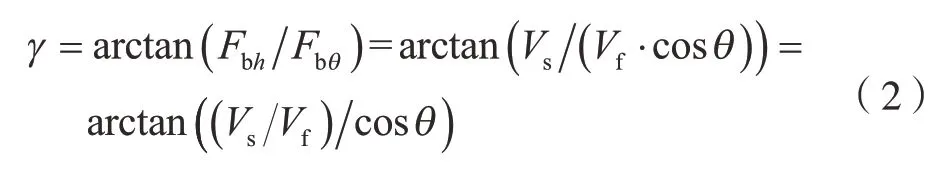

其中,θ為刀具楔角,角度范圍為0~90°;γ為Fbθ和Fb在刀具上表面的夾角;Fbv為切屑作用于刀具前刀面的摩擦力合力Fb在dx方向的分力;μb為切屑與刀具前刀面的摩擦系數。由幾何關系可得,γ角的大小與刀具轉速和進給速度的關系為:

其中,刀具切向速度Vs=πDn/6000,D為圓片刀刀具直徑;Vf為進給速度。引入參數ξ=Vs/Vf=(πD/6000)·n/Vf,并將式(2)帶入式(1)整理可得:

其中,由于(ξ/cosθ)>0,則arctan(ξ/cosθ)的取值在(0,π/2)范圍內,且隨(ξ/cosθ)的增大而增大,因此cos(arctan(ξ/cosθ))隨著刀具切向速度Vs與進給速度Vf比值ξ的增大而減小。可以得到,增大ξ值可以使切削力FX和FZ減小,即在刀具切削過程中,切削力隨著刀具轉速的增大和刀具進給速度的減小而降低。

圖2 刀具局部受力圖Fig.2 Local cutting force of disc cutter

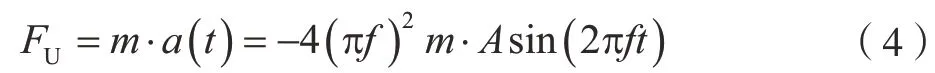

在圓片刀軸向施加超聲振動時,沿刀具軸線方向的瞬時振動沖擊力FU可表示為:

其中,m為圓片刀刀具質量;a(t)表示圓片刀的瞬時加速度值,f為超聲振動頻率。

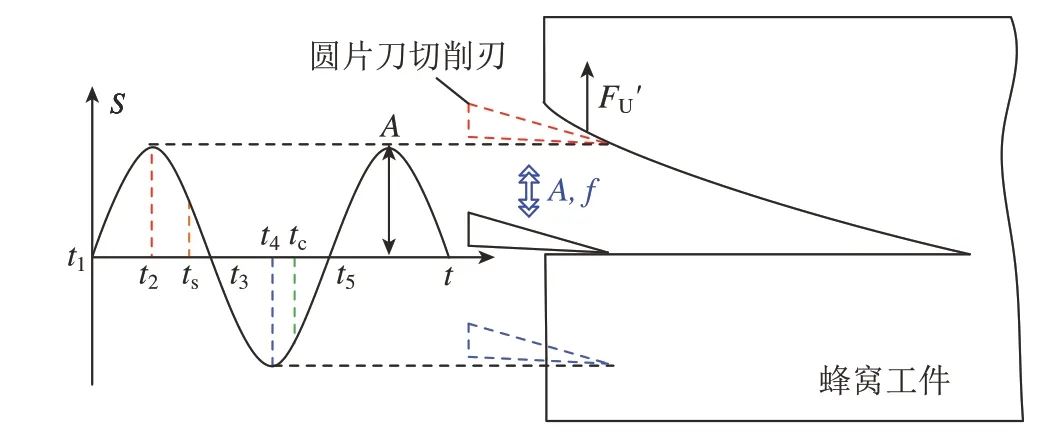

當在圓片刀附加軸向的超聲振動后,此時使蜂窩孔壁產生裂紋并擴展的作用力主要為刀具的超聲沖擊力FU'。圖3表示單個振動周期內刀具與蜂窩材料的切削過程。

在一個振動周期T(t1–t5)內,刀具于t1時刻開始與切屑接觸并向上運動,在t2時刻到達最高切削位置后向下運動。假定在ts時刻刀具與切屑分離,切削過程中刀具前刀面與切屑的接觸時間為ts'。則單個周期內刀具對于切屑產生的平均沖擊作用力FU'可表示為:

由式(5)可知,平均沖擊力FU'的大小與超聲振幅、超聲振動頻率以及單個周期的有效接觸時間ts'有關。同時,由于刀具與切屑間歇接觸,一個振動周期內,刀具前刀面對切屑產生的平均正壓力FUN為:

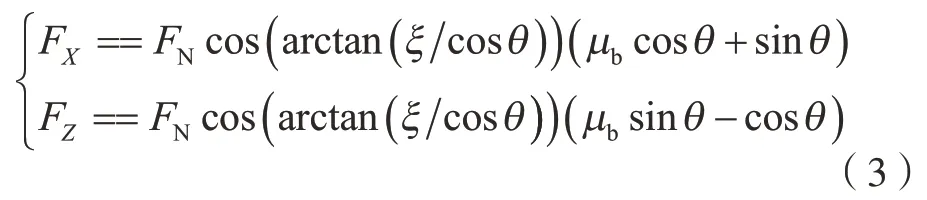

即圓片刀附加超聲振動后,刀具與蜂窩孔壁材料在進給方向和刀具軸向的作用力為:

沿刀具進給方向的切削力對蜂窩孔壁產生擠壓作用,而蜂窩芯材料在刀具進給方向的剛度較弱,此方向的擠壓力容易使蜂窩孔壁在切削位置產生彎曲變形,進而影響蜂窩芯的加工質量;沿刀具軸向的切削力在切削過程中對切屑產生向上的擠壓作用使切屑分離。由式(7)可知,影響切削力大小的加工參數主要有刀具轉速n、進給速度Vf和超聲振幅A,其中,切削力FUX和FUZ隨著刀具切向速度Vs與進給速度Vf的比值ξ的增大而減小,增大超聲振幅使刀具對材料的超聲沖擊力FU'增加。對比式(3)和式(7),由于超聲切削時刀具與切屑間歇接觸,ts'/T<1,因此相對于普通切削,超聲切削時的切削力明顯降低。

圖3 刀具超聲振動切削過程Fig.3 Ultrasonic vibration cutting process of disc cutter

2 試驗材料及方法

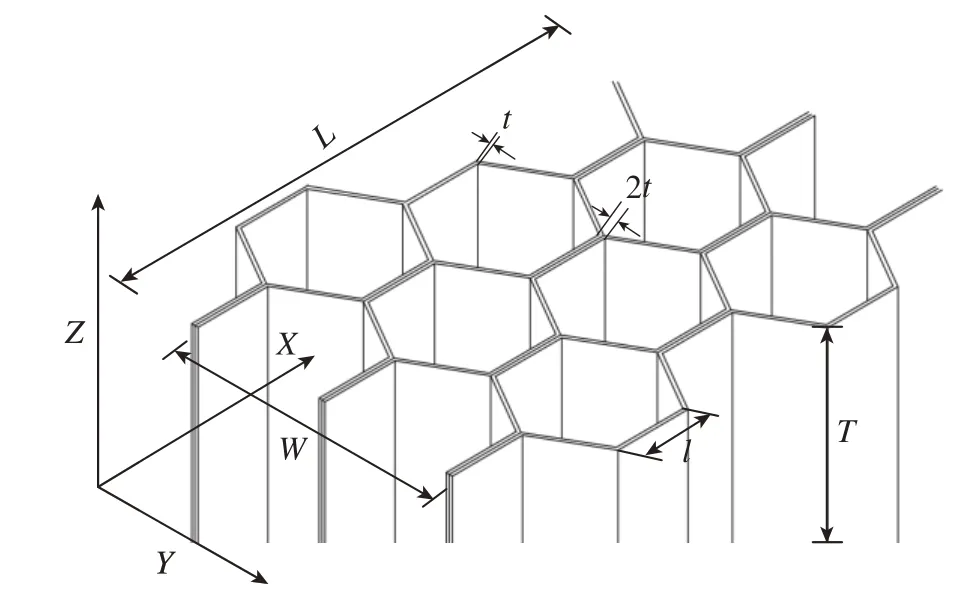

Nomex蜂窩芯超聲切削加工試驗在三軸數控銑床上進行。圓片刀通過自主研發的超聲切削系統與機床主軸相連,超聲切削系統振動頻率為20.07kHz。Nomex蜂窩芯的結構特征如圖4所示,t為單層蜂窩紙的厚度,W、L、T為蜂窩芯的3個方向。試驗采用NH–1.83–29牌號Nomex蜂窩芯材料,蜂窩芯孔格邊長l為1.83mm,蜂窩芯密度ρ為29kg/m3。

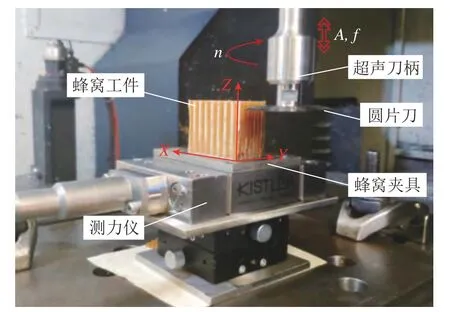

采用單因素試驗法分別研究刀具轉速n、進給速度Vf、刀具振幅A3個參數對Nomex蜂窩芯切削力和表面質量的影響規律。Nomex蜂窩芯超聲切削試驗平臺如圖5所示,蜂窩芯樣件在W–L–T方向尺寸分別為20mm、50mm、40mm;圓片刀直徑為φ50.8mm。切削時刀具沿X方向進給,切削深度為2mm。切削過程中刀具中心與工件W方向的中心線重合,保證刀具從蜂窩芯的中間位置進行切削。

蜂窩芯超聲切削加工的試驗參數如表1所示,每組切削試驗重復3次。采用Kistler 9119AA2型號測力儀采集切削力數據。使用激光位移傳感器(LK–H025,Keyence,Japan)對圓片刀切削刃邊緣處的超聲振幅進行測量。試驗后,對切削工件表面選取2個中間的切削區域,通過光學顯微鏡(ISM–DL301,INSIZE)進行表面質量觀測。

3 試驗結果與分析

3.1 切削力試驗結果與分析

圖4 Nomex蜂窩芯結構示意圖Fig.4 Diagram of Nomex honeycomb core

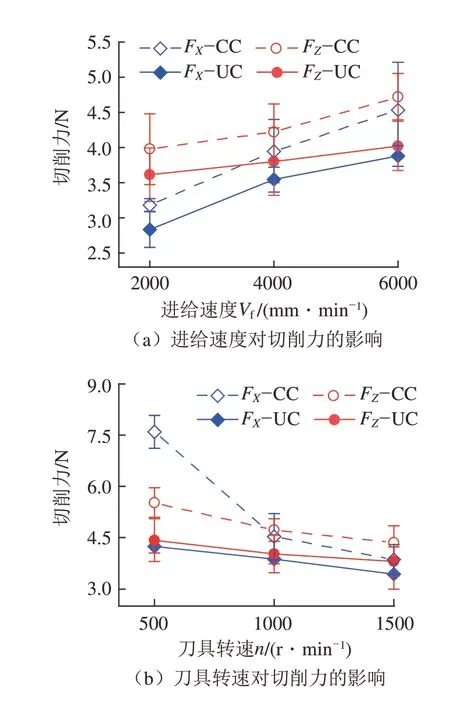

圓片刀不同切削參數下的切削力試驗結果如圖6所示。圖6(a)為進給速度對切削力的影響,當進給速度Vf從2000mm/min增大到6000mm/min時,超聲切削和普通切削條件下的切削力均逐漸增大。其中,普通切削條件下的進給力FX增大41.76%,軸向力FZ增大18.74%;超聲振幅為25μm的超聲切削條件下,進給力FX增大37.1%,軸向力FZ增大10.8%。圖6(b)為刀具轉速對切削力的影響,當主軸轉速n從500mm/min增大到1500mm/min時,超聲切削和普通切削條件下的切削力均呈下降趨勢。切削力隨刀具轉速和進給速度的變化規律與理論分析結果一致。式(7)表明超聲切削時進給方向和刀具軸向的切削力減小,由試驗結果可知,在相同的刀具轉速和進給速度條件下,超聲切削力均小于普通切削力;同時,由于超聲切削過程中,主運動為刀具軸向的超聲振動,刀具的高頻沖擊對材料分離起到主要作用。因此,改變刀具轉速和進給速度對切削力的影響程度低于普通切削。

圖5 Nomex蜂窩芯超聲切削試驗平臺Fig.5 Cutting platform for ultrasonic cutting of Nomex honeycomb core

表1 Nomex蜂窩芯超聲切削試驗參數Table 1 Parameters of ultrasonic cutting tests

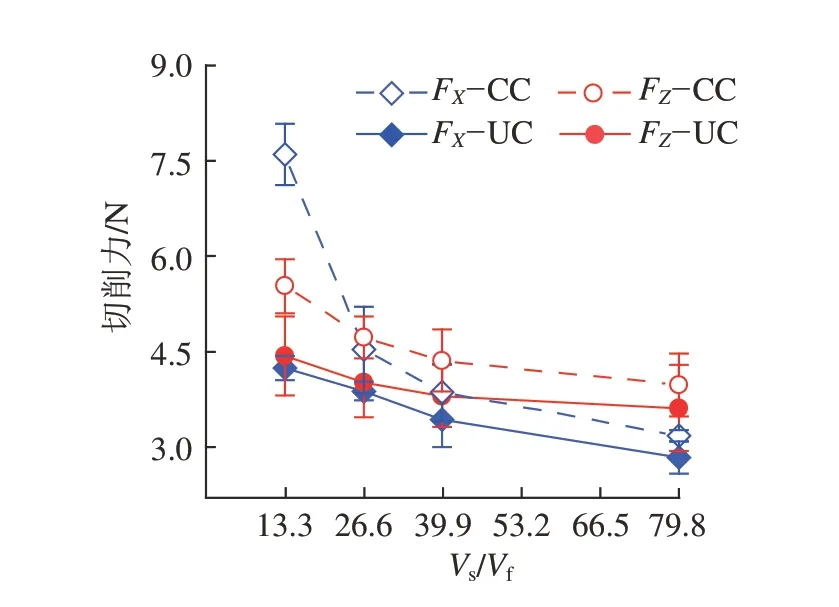

根據式(3)可知,在普通切削條件下,刀具轉速和進給速度影響蜂窩材料所受到的擠壓力和摩擦力,增大進給速度或減小刀具轉速使ξ變小,從而使進給方向切削力FX和刀具軸向切削力FZ增大。試驗得到刀具切向速度和進給方向速度的比值ξ對切削力的影響規律如圖7所示。與理論分析結果一致,在普通切削和超聲切削條件下,隨著ξ值的增大,材料受到的進給力和軸向力均逐漸降低。當刀具切向速度和進給速度的比值ξ增大到79.8時,在普通切削條件下,進給方向的切削力下降57.7%;在超聲切削條件下,進給方向的切削力下降33.2%。在不同的ξ下,超聲切削力均低于普通切削的切削力。

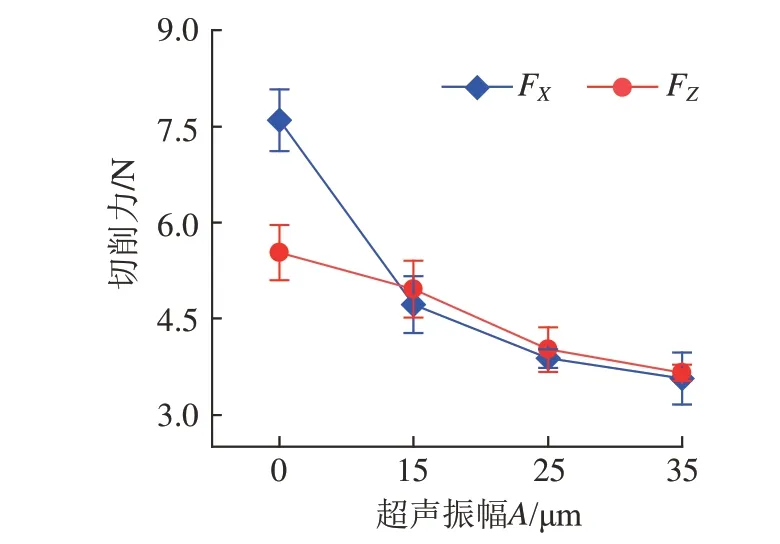

超聲振幅對切削力的影響如圖8所示。在0~35μm的超聲振幅范圍內,隨著超聲振幅的增大,進給力和軸向力明顯降低。當超聲振幅增加到35μm時,相比于普通切削,進給力FX降幅達53.1%,刀具軸向力FZ減小33.9%。切削力試驗結果表明,超聲切削力受超聲振幅影響較大,且隨超聲振幅的增大而減小。

3.2 表面質量觀測結果與分析

圖6 切削參數對切削力的影響Fig.6 Effect of cutting parameters on cutting force

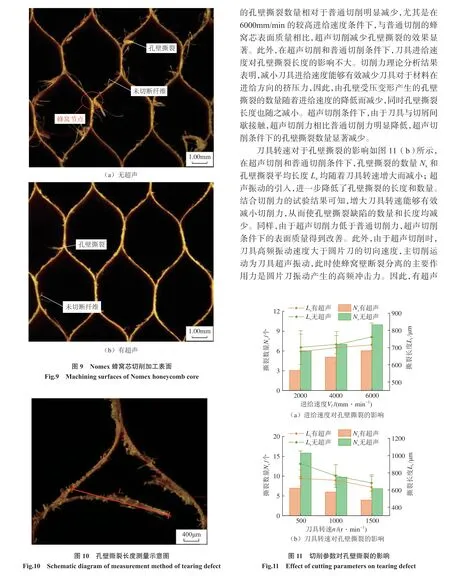

圖9所示為進給速度Vf為6000mm/min,刀具轉速n為500r/min時,超聲切削和普通切削的Nomex蜂窩芯加工表面。通過觀測可知,普通切削得到的加工表面存在大量孔壁撕裂以及未切斷芳綸纖維形成的毛刺,其中,孔壁撕裂是影響蜂窩芯表面質量的主要加工缺陷,表現為材料從孔壁分離但沒有完全去除。蜂窩芯孔壁撕裂長度約占蜂窩孔格邊長的25%~80%,且集中分布在蜂窩孔格的節點部位。由于蜂窩芯材料的單壁和雙壁力學性能的差異,在節點區域容易產生讓刀和過切現象,從而產生孔壁撕裂現象。對比超聲和普通切削后的蜂窩芯表面可知,超聲切削后的毛刺和孔壁撕裂缺陷減少,加工質量明顯提高。

針對孔壁撕裂加工缺陷,本文選取孔壁撕裂的總數量Ns和孔壁撕裂的平均長度Ls作為表征參數以評價蜂窩芯表面質量。對于每組加工參數下3次重復試驗得到的蜂窩芯加工表面進行觀測。圖10為孔壁撕裂長度Ls的測量示意圖,孔壁撕裂長度取相同參數下加工表面孔壁撕裂長度的平均值,并統計長度大于300μm的孔壁撕裂總數量Ns。

圖11(a)為進給速度對于孔壁撕裂的影響規律,在超聲切削和普通切削條件下,孔壁撕裂的數量Ns均隨著刀具進給速度的降低而減小,且超聲切削條件下

圖7 Vs/Vf對切削力的影響Fig.7 Effect of Vs/Vf on cutting force

圖8 超聲振幅對切削力的影響Fig.8 Relationship between cutting force and ultrasonic amplitude

作用時,刀具轉速變化對切削力的影響程度較低,孔壁撕裂數量變化趨勢較小,但是增大刀具轉速能夠加強刀具對蜂窩孔壁產生的剪切作用,故撕裂長度隨刀具轉速的增大而減小。

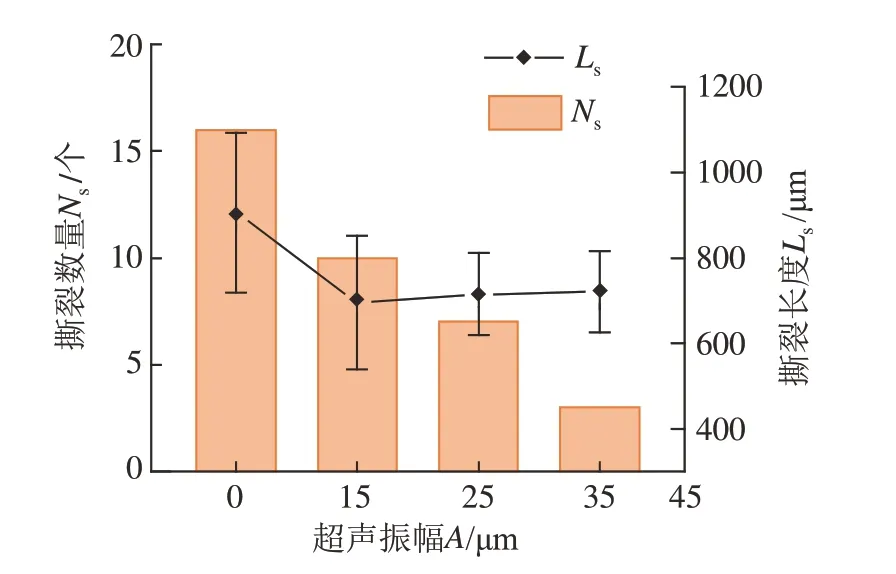

圖12為超聲振幅對孔壁撕裂的影響。在進給速度Vf為6000mm/min,轉速n為500r/min的切削條件下,相比普通切削的加工表面,超聲切削時,蜂窩芯材料在刀具進給方向的切削力顯著減少,蜂窩孔壁受力變形的程度降低,從而表現為孔壁撕裂數量Ns減少。隨著超聲振幅的增大,超聲切削力減小,孔壁撕裂數量Ns隨之減少,當超聲振幅增大到35μm時,孔壁撕裂的數量Ns減少80%;與普通切削相比,超聲切削條件下的孔壁撕裂長度有所改善,但是隨著超聲振幅增大,孔壁撕裂的平均長度不會進一步減小。

4 結論

本文建立了圓片刀超聲切削的切削力理論公式,分析了刀具轉速、進給速度和超聲振幅對進給方向切削力和刀具軸向切削力的影響規律。在此基礎上開展了Nomex蜂窩芯超聲切削試驗,選取蜂窩芯孔壁撕裂的數量Ns和平均長度Ls作為蜂窩芯表面質量的表征參數,對不同加工參數下的表面質量進行評價。主要結論有:

(1)切削力理論分析結果表明,圓片刀超聲切削過程中,影響切削力大小的加工參數主要有刀具轉速n、進給速度Vf和超聲振幅A。其中,增大刀具切向速度Vs與進給速度Vf的比值ξ能夠降低進給方向和刀具軸向的切削力;增大超聲振幅A能夠增大刀具對蜂窩材料的平均沖擊力,進而減小刀具與材料之間的擠壓力和摩擦力。

圖12 超聲振幅對孔壁撕裂的影響Fig.12 Relationship between ultrasonic amplitude and tearing defect

(2)提高刀具轉速與降低進給速度可以有效降低進給方向和刀具軸向的切削力。當刀具轉速與進給速度比值ξ增大到79.8時,在普通切削條件下,進給方向切削力FX降幅達57.7%,在超聲振幅為25μm的超聲切削條件下,進給方向切削力FX降幅33.2%;切削力隨超聲振幅增大而減小,當超聲振幅增大到35μm時,超聲切削力FX和FZ相比普通切削時分別降低53.1%和33.9%。圓片刀的刀具轉速、進給速度和超聲振幅對切削力的影響規律與理論分析結果一致。

(3)孔壁撕裂是圓片刀切削加工Nomex蜂窩芯的主要加工缺陷,將孔壁撕裂的總數量Ns和孔壁撕裂的平均長度Ls作為表征參數以評價蜂窩芯的加工表面質量。超聲切削和普通切削條件下,與切削力變化規律一致,孔壁撕裂數量隨著進給速度降低和刀具轉速增大而減少。孔壁撕裂的平均長度隨著刀具轉速的增大而減小,而進給速度對于平均撕裂長度的影響不顯著。超聲切削條件下的孔壁撕裂數量相對于普通切削時明顯減少,且隨著超聲振幅的增大,孔壁撕裂數量Ns不斷減少。在500r/min低轉速和進給速度為6000mm/min的較大進給速度條件下,超聲切削與普通切削相比可以顯著提高Nomex蜂窩芯表面質量。