微粒子噴丸技術研究進展*

李蕊芝,周香林,孫澄川,謝 晨,溫 薇

(1.北京科技大學新金屬材料國家重點實驗室,北京 100083;2.北京科技大學機械工程學院,北京 100083)

航空發動機、燃氣輪機等重要傳動系統葉片在工況條件下常由于發生疲勞損壞而導致嚴重故障,故需要對葉片表面進行強化處理,使其表面由拉應力狀態變為壓應力狀態,以提高其疲勞壽命[1]。噴丸強化由于噴丸工藝簡單、提高材料表面完整性效果顯著、成本低等特點,成為廣泛應用的一種表面強化技術。傳統噴丸工藝通過直徑為0.4~1.2mm的彈丸高速撞擊工件表面來引入一定厚度的殘余壓應力層,從而抑制疲勞裂紋的萌生及擴展,進而提高材料表面的疲勞強度[2–5]。由于彈丸直徑較大,因此傳統噴丸工藝在強化材料表面的同時不可避免地增加材料的表面粗糙度。而大的表面粗糙度會造成更多的應力集中點,這將使噴丸帶來的強化作用大打折扣。尤其是對材料表面性能要求極高的航空航天及能源動力用材,需要在提高材料表面性能的同時降低其表面粗糙度。微粒子噴丸(Fine particle peening,FPP)是在傳統噴丸基礎上發展起來的一種新表面強化方式,最早由日本學者Kagaya Chuji于2000年提出[6],該技術通過使用比傳統噴丸直徑更小的丸粒沖擊材料表面,使材料表面發生塑性變形,從而產生殘余應力層和加工硬化層來提高材料表面強度,同時也能有效降低材料表面粗糙度。該技術自提出至今有大量國內外學者對微粒子噴丸的強化機理和應用進行了研究。本文聚焦微粒子噴丸技術,對其原理、研究現狀和機制進行了綜述。

1 微粒子噴丸技術簡介

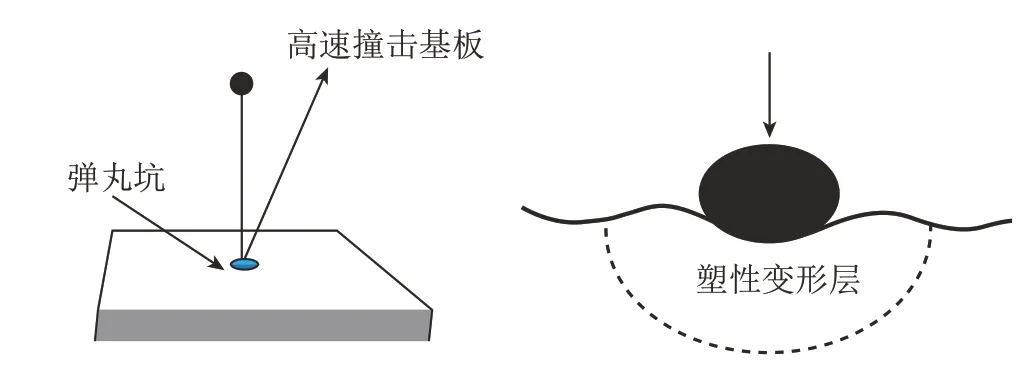

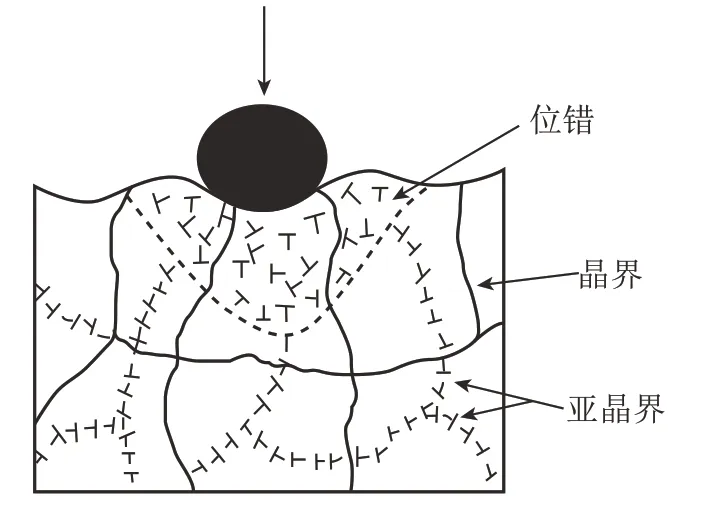

微粒子噴丸技術與傳統噴丸過程相似,用更小直徑(20~200μm)的彈丸經過壓縮氣體加速后高速沖擊材料表面,使材料表面發生一定程度的塑性變形和組織結構優化,并在材料表面和近表面產生殘余壓應力場[7–8],以達到強化材料表面性能的目的(圖1)。由于各種材料表面狀態不一,因此微粒子噴丸后的材料表面可能會發生上述的一種或幾種變化。

微粒子噴丸所使用的彈丸介質一般為高速鋼、硬質合金、玻璃或者陶瓷等硬度較高的材料[9]。Harada等[10]采用硬質合金、鑄鋼和玻璃3種微粒分別對結構鋼進行微粒子噴丸試驗,研究了不同微粒子噴丸介質對噴丸效果的影響,試驗結果表明,采用硬質合金和玻璃丸進行微粒子噴丸后在材料表面產生的殘余應力值及表面硬度值均大于鑄鋼噴丸后的殘余應力值和硬度值,但玻璃丸粒噴丸后產生的表面粗糙度最小。張繼旺等[11]采用直徑100μm的鋼微粒和陶瓷微粒兩種微粒子分別對中碳鋼表面進行噴丸處理,發現陶瓷微粒子噴丸后試樣表面粗糙度(4.879μm)小于鋼微粒子噴丸后的表面粗糙度(5.502μm)。另外有研究指出,相比較于高速鋼微粒,陶瓷微粒子噴丸除提高材料表面強度外,還可形成具有潤滑效果的表面,因此更適合滑動表面的處理[12]。因此,彈丸介質的種類和尺寸是調控微粒子噴丸后表面性能(如表面粗糙度)的重要因素。

圖1 微粒子噴丸原理示意圖Fig.1 Principle of FPP

2 微粒子噴丸技術特點

微粒子噴丸技術不同于傳統噴丸,可看作是傳統噴丸的拓展,亦可看作丸粒介質尺寸更小的傳統噴丸。其較小的彈丸介質尺寸使其具有一系列優異的技術特點。

2.1 降低表面粗糙度,改善表面狀態

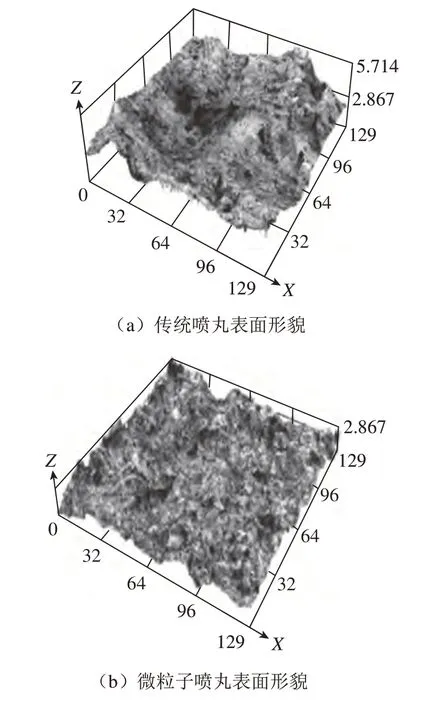

圖2[13]為傳統噴丸與微粒子噴丸后工件表面形貌對比,微粒子噴丸所用彈丸尺寸約為傳統噴丸尺寸的1/10,沖擊速度大約為傳統噴丸沖擊速度的2~3倍[14],這個顯著的差別決定了微粒子噴丸在強化材料表面性能的同時可有效降低表面粗糙度,能滿足對表面光潔度要求高的工件的使用需求,還可在加工試樣表層形成有韌性的微細組織,甚至可使表面組織納米化。

此外,工件表面經微粒子噴丸處理后,原來經機加工形成的刀痕面變為細微的疊波面[14],如圖3所示[12]。工件在不同使用情況下所需的疊波面可通過改變微粒子噴丸條件來控制,這種表面有助于油膜的形成并提高潤滑性能。

2.2 作用層淺且殘余應力值大

Zhang等[13]采用粒徑為600μm和50μm的丸粒對17CrNiMo6齒輪鋼分別進行傳統噴丸和微粒子噴丸試驗。結果表明,傳統噴丸的硬化層深度(100μm)明顯大

圖2 傳統噴丸與微粒子噴丸后表面三維形貌圖(μm)Fig.2 3D morphological views of traditional shot peening and fine particle peening (μm)

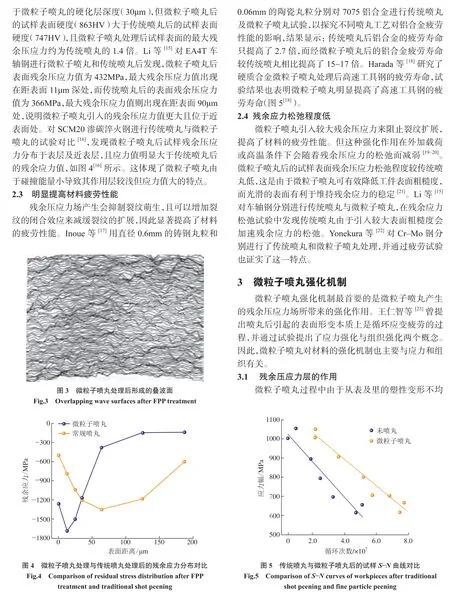

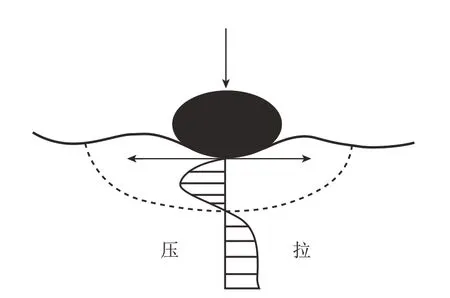

勻性導致殘余壓應力層的形成,如圖6所示,殘余壓應力層可以有效抑制材料表面裂紋的萌生和擴展,甚至止裂[24]。殘余壓應力值的大小及層深都對改善工件的疲勞性能有著必然的影響。殘余應力值的大小主要與基體材料自身的屈服強度有關,根據閆五柱等[25]的研究表明,基體材料屈服強度越高則引入的殘余應力值越大。除此之外,殘余應力值還與噴丸時間和噴丸強度等工藝參數有關,即在一定范圍內,殘余壓應力的大小隨著噴丸時間和強度的增大而增大。

一般情況下,沒有任何表面缺陷的材料,形成疲勞裂紋源所需要的加載循環次數占到了整個斷裂過程的90%以上,即在表面裂紋萌生期間就會消耗很多疲勞壽命,而此時因為有殘余壓應力層的存在,故可很大程度減小外加拉應力載荷引起的組織裂紋萌生,從而提高材料的疲勞性能;對于本身就存在表面裂紋的材料,殘余壓應力層的存在會降低裂紋尖端的拉應力,以起到延裂紋擴展的作用,故能提高材料的疲勞壽命[26–27];另外殘余壓應力還可阻礙位于最大剪切應力方向周圍的晶體滑移,從而提高材料的性能[28]。

3.2 促進位錯產生

圖6 噴丸后變形層殘余應力分布Fig.6 Residual stress distribution of deformed layer after shot peening

圖7 噴丸后變形層組織結構變化Fig.7 Structure change of deformed layer after shot peening

如圖7所示,微粒子從各個方向大量高速沖擊基體晶粒,從而產生大量位錯,位錯密度增加,大量位錯相互纏結形成位錯鎖及位錯墻。此時若想再次發生滑移,就需更大應力來跨過這些位錯壁壘,故基體表面強度得到提高。

3.3 組織細化

大量微粒子高速沖擊基體時,粒子動能一部分轉換為熱能,且在短時間內反復撞擊的過程中,產生急冷和急熱,誘發晶粒細化,根據Hall–Petch理論,從而使材料得到強化[13]。

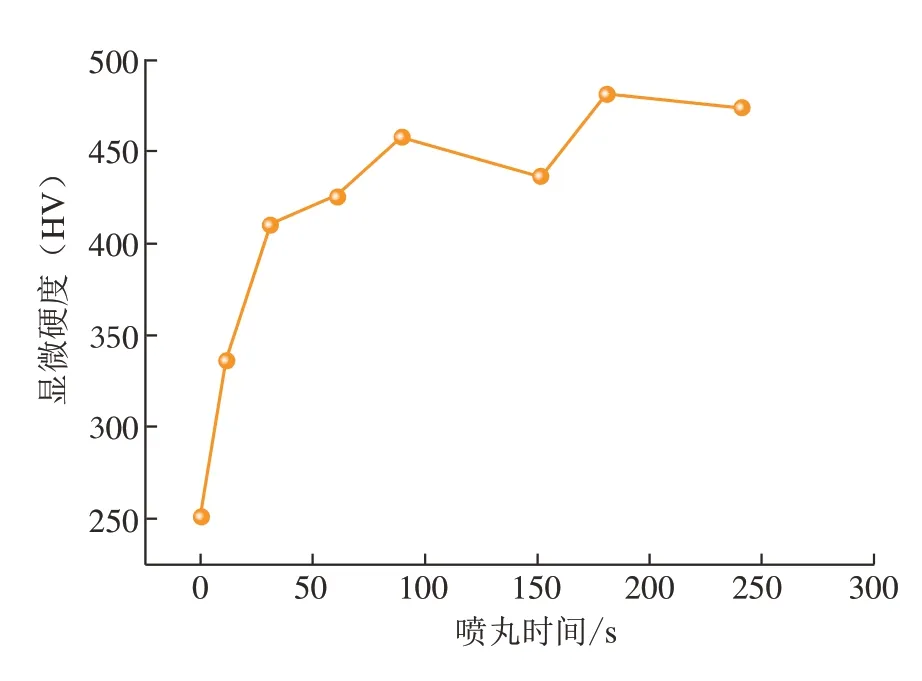

噴丸變形組織細化程度同樣與基體材料自身性質和噴丸工藝參數有關,通常情況下,彈丸介質的硬度越大,沖擊速度越高,覆蓋率越大,噴丸后帶來的組織細化程度越大[29]。圖8為對AISI1045鋼進行不同時間的微粒子噴丸得到的硬度變化曲線,一定時間范圍內,噴丸時間越長,硬度增加越明顯,但超過一定時間后,隨著噴丸時間的延長,硬度增加放緩甚至會下降[30]。

4 微粒子噴丸技術的應用

綜上,微粒子噴丸由于工藝簡單、成本低,并可在一定程度上提高表面性能,不僅能應用于鋼鐵、鋁合金等傳統材料,還可與其他表面處理方法相結合。

4.1 鋼鐵材料

鋼的發展歷程久、產量多、綜合性能優良決定了它的應用范圍廣,國內外學者也從未停止對于如何進一步提高鋼的性能的研究。微粒子噴丸技術先進、成本低、易操作、強化效果顯著,因此在提高鋼鐵材料的性能方面具有較大的應用空間。

Harada等[18]用陶瓷丸對高速鋼進行微粒子噴丸,結果表明高速鋼的疲勞性能有明顯提升。Lü等[31]對W6Mo5Cr4V2齒輪鋼進行微粒子噴丸研究時發現,改變噴丸時間,微粒子噴丸后的疲勞強度提高但疲勞性能并未隨著噴丸時間的增加而改變。張隨[14]研究發現微粒子噴丸還可提高齒輪鋼的耐磨性。Ko等[30]將AISI1045鋼表面經過微粒子噴丸處理后,AISI1045鋼表面晶粒從30μm減小到5nm,且納米結構的鋼表面可作為無催化劑碳納米管生長的基底。

圖8 硬度隨FPP時間變化示意圖Fig.8 Hardness change with FPP treatment time

對細彈簧而言,傳統噴丸處理會因為較大丸粒而帶來大的壓痕,在長期使用下會形成裂紋進而引發失效,而微粒子噴丸就可以很好地避免這一缺陷,且微粒子噴丸帶來的表面紋理也有助于齒輪嚙合處油膜的產生,有效提高齒輪的耐摩擦磨損性能。類似的原理,該技術也可有效提高不銹鋼螺紋緊固件的抗松動能力[32]。

4.2 鋁合金及鈦合金

隨著交通工具輕量化的發展,鋁合金的使用變得非常廣泛。微粒子噴丸作為強化鋁合金件的優良方法,目前在鋁合金上的應用也尤為廣泛和成熟。Inoue[17]研究了微粒子噴丸對7075鋁合金疲勞性能的影響,發現微粒子噴丸后7075鋁合金的疲勞壽命比傳統噴丸的鋁合金件疲勞壽命長15~17倍。Oguri[33]的研究表明:微粒子噴丸對航空航天用7075–T6鋁合金疲勞壽命的提高比傳統噴丸后鋁合金件的疲勞壽命多一個數量級,且經過陽極氧化后仍具有優異的疲勞性能;在觀察斷面時發現微粒子噴丸處理的試樣裂紋萌生點在內部近表面處,而傳統噴丸后的工件裂紋萌生點在試樣表面處,并認為裂紋萌生點的轉移正是鋁合金疲勞壽命提高的原因所在。Inoue[34]提出裂紋萌生部位的轉變是微粒子噴丸后鋁合金表面附近的殘余壓應力層引起的。

鈦合金由于其良好的生物相容性被廣泛用于外科植入體,而表面改性是保持相對良好的機械性能和生物相容性的主要方法。Ahmed[35]對Ti–6Al–4V進行微粒子噴丸試驗以研究該技術對鈦合金機械性能及腐蝕性能的影響,結果表明微粒子噴丸提高了鈦合金的機械性能,但是相比較未噴丸的試樣,鈦合金的抗腐蝕性能略微有所下降。Takesue[36]在氣體感應加熱氮化Ti–6Al–4V合金之前對其進行微粒子噴丸預處理,結果表明該技術可加速鈦合金的氮化過程,并在低溫下短時間內有效地改變鈦合金的表面性能,同時避免晶粒粗化和相變。

4.3 銅合金

關于微粒子噴丸在銅合金中的應用報道較少。Zhang[37]對Cu–Ni–Si合金用陶瓷丸粒進行微粒子噴丸后,分別在空氣和鹽霧氣氛中進行高周疲勞測試,對比發現,不論在空氣中還是鹽霧氣氛中,微粒子噴丸處理后的銅合金都在近表面處失效,而未噴丸試樣則在表面處失效,且在107循環次數下試樣的疲勞強度均提高了1倍多。

4.4 與其他表面處理復合

氣體滲碳滲氮處理也是一種廣泛使用的表面改性手段,但有時由于操作不當或表面異常,會造成滲碳滲氮效率大大降低。而將微粒子噴丸與滲碳滲氮相結合進行表面改性,會加速滲碳滲氮過程。微粒子噴丸帶來高的位錯密度、晶界及亞晶界等非平衡結構及能量儲存,碳、氮會擴散到這種結構中,提高原子擴散速率,從而改善滲碳滲氮工藝,更明顯地增加表面硬度及疲勞強度[36,38–39]。

除此之外,還可與冷噴涂技術復合[40]。對于噴涂后內部含有較多孔隙的涂層,可以將與噴涂粉末尺寸相差較大的硬質粒子作為微粒子噴丸顆粒,并按照一定比例混合后進行噴涂,噴丸帶來的強化效果可對涂層起到夯實作用[41],從而得到致密性更高的涂層。

5 結論

微粒子噴丸可明顯改善工件的疲勞性能、表面粗糙度及耐磨性等,并廣泛應用于航空、能源動力、汽車等各類零部件的表面處理,以延長使用壽命。

目前對于傳統噴丸的研究較多,對于微粒子噴丸技術的研究基本都是一些強化機理的試驗證明,缺乏相關數值模擬研究,還有一些尚未拓展的應用領域,比如微粒子噴丸對高溫合金疲勞性能等方面的研究還有待深入探究。除此之外,對微粒子噴丸過程還缺乏較為系統的理論研究,比如各參數間的相互影響關系,不同基體力學性能對噴丸效果的影響,以及如何控制參數得到特定需要的性質等。

相信隨著理論研究的不斷系統化和應用技術的不斷完善化,微粒子噴丸技術在國防及工業領域的應用會更加成熟,在表面處理技術領域的應用也會越來越廣泛。