射流式脈沖短節活塞換向優化設計

薛 亮, 趙 曉, 韓 虎, 王 典

(1中國石油大學石油工程學院·北京 2中國石油化工股份有限公司石油工程技術研究院)

0 引言

水力振蕩器一般由脈沖短節和振蕩短節組成,水力振蕩器通過脈沖短節產生壓力波,壓力波帶動振蕩短節產生軸向的振動,改善鉆具與井壁或套筒間的摩擦條件,解決水平井鉆進過程中鉆頭托壓問題,提高鉆進效率[1- 6]。射流式脈沖短節采用射流元件作為換向和動力執行部件[7- 9],射流元件驅動活塞在活塞缸中往復運動,帶動活塞桿改變節流盤的過流面積,產生壓力波動。壓力波傳遞至振蕩短節,通過彈簧、心軸等結構轉化成軸向振動,起到減摩降阻的效果,但在室內試驗和現場應用過程中,射流式水力振蕩器經常發生活塞換向困難、工作不穩定的問題。為此,本文針對射流式脈沖短節活塞換向不穩定問題進行了深入研究,優化改進了活塞桿與節流盤結構,進而大幅提高活塞與活塞桿換向的穩定性。通過地面試驗對新型結構進行了驗證,新型結構徹底解決了射流式脈沖器換向不穩定的問題,有利于射流式水力振蕩器的現場推廣應用。

1 射流式脈沖器結構與工作原理

1.1 基本結構

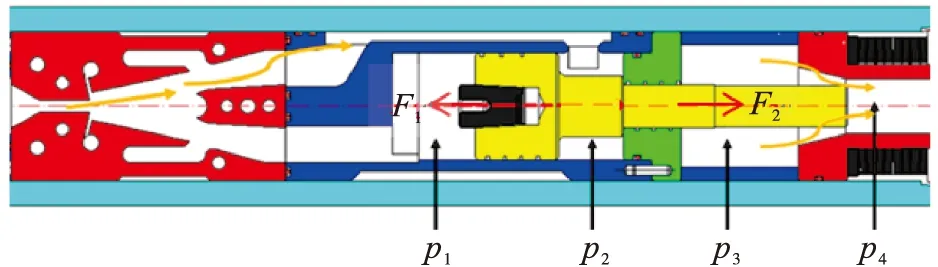

射流式脈沖短節包括外部結構和內部結構(見圖1)。外部結構主要由缸筒和上下接頭組成。內部結構由上壓蓋、射流元件、缸體、調整錐桿、活塞與活塞桿、缸蓋、隔套和節流盤組成,活塞缸外壁面設置有環形流道。核心部件包括射流元件、活塞與活塞桿、活塞桿和節流盤。活塞與活塞桿連接為一個整體,一起往復運動與換向。

圖1 射流式脈沖短節結構示意圖

1外缸 2上壓蓋 3雙穩式射流元件 4缸體 5調整錐桿 6活塞與活塞桿 7缸蓋 8隔套 9節流盤 10碟簧

1.2 工作原理

射流式脈沖短節工作原理一般為:鉆井液通過上接頭流入工具,通過射流元件噴嘴產生高速射流,射流偏轉并附著在射流元件一側壁面上,在射流元件兩個輸出道產生很大的壓力差,該壓差通過流道傳遞到活塞缸上下腔,是活塞在活塞缸中往復運動的動力來源[10- 17]。活塞帶動活塞桿往復運動,周期性地改變節流盤過流面積,引起節流盤過流壓差的周期性變化,從而產生壓力波動。上述過程沒有考慮節流盤壓差對活塞桿的作用力,存在一定的理論局限,下文會詳細討論。

2 射流式脈沖器結構優化設計

2.1 活塞與活塞桿換向動力學分析

忽略反彈力與重力作用,一般認為射流輸出道壓差是活塞與活塞桿換向的主要動力,下面就原結構活塞與活塞桿上下死點的壓差作用力進行詳細分析,以揭示原結構換向可靠性問題。

2.1.1 上死點換向動力分析

活塞運動到活塞缸上死點位置時,調整錐桿撞擊到活塞腔上端面(詳見圖1),射流元件中的射流切換到下側輸出道(詳見圖1黃色流線),高壓鉆井液流入活塞缸上腔,低壓鉆井液從活塞缸下腔排出,活塞缸下腔排出的鉆井液向下進入隔套(流動阻力很小可以忽略),最后進入節流盤。此時,活塞桿末端位于節流盤前部,節流盤過流面積處于最大開度,節流盤過流壓降很小,隔套中的壓力略大于節流盤壓力。由上可知,各部件壓力關系為:

p1>p2=p3>p4

(1)

式中:p1—活塞缸上腔壓力,Pa;

p2—活塞缸下腔壓力,Pa;

p3—隔套壓力,Pa;

p4—節流盤壓力,Pa。

下面分析上述壓力的作用面積:p1作用面積為活塞橫截面積,p2為活塞缸與活塞桿之間的環空橫截面積,p4為活塞桿橫截面積。其中,活塞橫截面積等于環空橫截面積與活塞桿面積之和。由此,可把活塞缸上腔壓力p1分為兩組。第一組與p2對應,作用面積為環空橫截面積,該作用力F1方向向下,與活塞換向運動方向相同,為活塞換向動力。第二組與p4對應,該作用力F2方向向下,與活塞換向運動方向相同,也是活塞換向的動力。活塞處于上死點,兩組作用力同時向下,是活塞與活塞桿換向的動力,因此射流式脈沖器上死點的換向不存在問題。

2.1.2 下死點換向分析

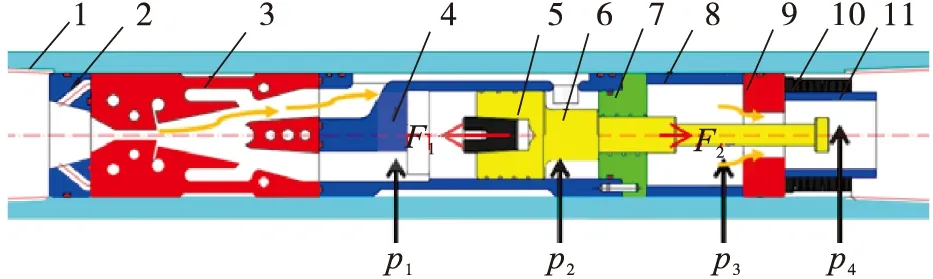

活塞與活塞桿運動到下死點時,活塞桿臺階面撞擊到缸蓋上端面(詳見圖2),射流元件中的射流切換到上側輸出道(詳見圖2黃色流線),高壓鉆井液經過活塞缸外側的流道進入活塞缸下腔,低壓鉆井液從活塞缸上腔排出,活塞缸上腔排出的鉆井液再經過另外的環形流道向下流動到隔套(該過程阻力很小可以忽略),最后進入節流盤。此時,活塞桿末端完全位于節流盤中,節流盤過流面積處于最小開度,節流盤中產生很大的過流壓降,也就是說隔套壓力p3遠大于節流盤壓力p4。綜上流動過程可知,各個位置壓力關系為:

p2>p1=p3?p4

(2)

圖2 下死點示意圖

與上死點換向作用力分析相同,也可以把活塞缸上腔壓力壓差p1分為兩組。第一組與p2對應,作用面積為環空橫截面積,第二組與p4對應,作用面積為活塞桿橫截面積。由式(2)中p2與p1大小關系可知,第一組作用力F1方向向上,與活塞換向方向相同,是活塞下死點時換向的動力。第二組作用力F2方向向下,與活塞換向運動方向相反,是活塞下死點時換向的阻力。另外由于p3遠大于p4,第二組作用力非常大,當其大于第一組作用力時,也就是阻力大于動力時,活塞就會一直停在下死點位置,活塞無法往復運動,節流盤過流面積無法周期性改變,從而無法產生壓力波,射流式水力振蕩器失效。

2.2 射流式脈沖器結構優化設計

本節針對活塞桿與節流盤結構進行改進,重新進行上下死點的動力學分析,為射流式脈沖器換向結構優化提供理論依據。

2.2.1 活塞桿與節流盤優化設計

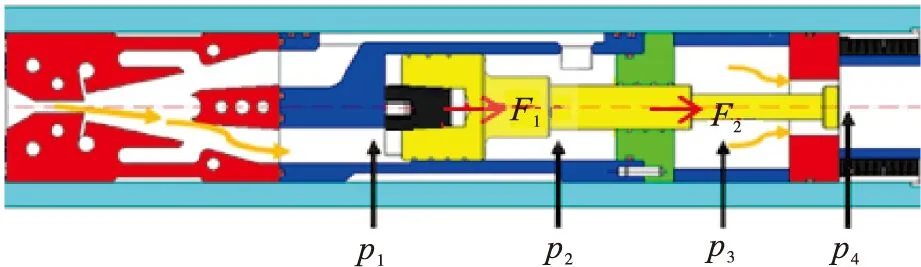

結構優化設計的重點在于活塞與活塞桿第二組作用力,在不改變射流式脈沖器主體結構的同時,主要通過大幅降低下死點時節流盤過流壓降來實現。為此對活塞桿與節流盤進行了優化設計:當活塞桿處于下死點位置時,節流盤的開度由原來的最小調整為最大(如圖3所示),通過降低p3和p4之間的壓差,也就是p1和p4之間的壓差來大幅降低第二組作用力,也就是說大幅降低了換向的阻力,從而提高下死點換向的可靠性。

圖3 新型射流式脈沖短節結構示意圖

2.2.2 下死點換向動力分析

改進后的下死點流動過程與原結構相同,當活塞與活塞桿運動到下死點時(如圖3所示),活塞桿臺階面撞擊到缸蓋上端面,射流元件中的射流切換到上側輸出道,高壓鉆井液進入活塞缸下腔,低壓鉆井液從活塞缸上腔排出,活塞缸上腔排出的鉆井液經過活塞缸外側流道向下流動到隔套與節流盤。

與原結構不同的是,此時的節流盤開度處于最大位置,隔套壓力p3略大于節流盤壓力p4。隔套壓力p3與活塞缸上腔壓力p1略大于p4,活塞與活塞桿的第二組作用力F2大幅減小,也就是說換向阻力大幅減小,甚至可以忽略。由于沒有改變射流元件、活塞缸、缸蓋、活塞以及隔套結構,所以活塞缸上下腔第一組作用力F1作為動力完全不變,從而徹底消除了活塞下死點換向問題。

2.2.3 上死點換向動力分析

改進后的上死點流動過程與原結構相同,活塞運動到活塞缸上死點位置時(如圖4所示),調整錐桿撞擊到活塞腔上端面,射流元件中的射流切換到下側輸出道,高壓鉆井液流入活塞缸上腔,低壓鉆井液從活塞缸下腔排出,活塞缸下腔排出的鉆井液向下進入隔套,之后進入節流盤。

圖4 上死點受力示意圖

與原結構不同的是,此時的節流盤開度處于最小位置,活塞缸上腔壓力p1與隔套壓力p3遠大于節流盤壓力p4,但由于第二組作用力F2方向與活塞運動方向相同,是換向動力,所以不僅沒有阻礙換向,反而增加了活塞在上死點位置的換向動力。同時第一組作用力作為動力F1完全不變。

綜上,新型射流式脈沖短節的設計優點有:①保持原有機械結構基本不變,將節流盤和活塞桿優化設計,現場改造成本低,經濟高效;②通過改進活塞桿與節流盤設計,大幅降低了活塞下死點換向阻力,解決了活塞桿在下死點的換向問題,提高了工具穩定性。

3 地面試驗驗證

結合以上研究理論,針對射流式脈沖短節進行了結構優化設計,并進行樣機加工、裝配與試驗,以保證射流式脈沖短節工作可靠性及穩定性,以達到利用脈沖壓力振動進行減摩降阻的目的。

3.1 地面試驗

地面試驗分別選取原結構與新型射流式脈沖短節進行對比試驗。試驗過程中,射流式脈沖短節上設置1個壓力測點,連接1個壓力傳感器,采集上接頭入口處壓力。在4組工作排量下(6~12 L/s),觀察記錄兩組工具工作情況。

3.2 結果與分析

本次地面試驗按試驗計劃全部完成,整理分析了兩組工具測點上的壓力數據,并記錄了工具工作情況,具體試驗結果見表1。

原射流式脈沖短節在6~8 L/s小排量下無法正常工作,10 L/s可以工作,但有時會卡頓,12 L/s下可以穩定工作,但壓力波幅值都小于1 MPa,工具壓降在4 MPa以內。試驗表明:小排量時,射流速度慢,導致射流動力小,節流盤阻力大,從而無法換向;當逐漸增大排量后射流動力增大,大于節流盤阻力,工具開始正常工作,但由于原節流盤處過流面積設計不合理,導致兩死點位置的壓力差較小,即壓力波幅值小,因此工具壓降基本消耗在了射流元件噴嘴處,產生的軸向沖擊力較小,振動效果差。

表1 地面試驗結果

新型射流式脈沖短節在6 L/s即可啟動工作,且穩定換向,同時工具節流盤處脈沖幅值提高了1 MPa以上,工具壓降還保持在4 MPa以內。試驗結果表明:下死點換向的阻力減小,在小排量下射流動力大于節流盤阻力,可推動活塞桿向上換向,同時優化設計死點位置的節流盤處過流面積,使兩位置的壓力差較大,壓力波幅值增大,產生的軸向力增大,改善了工具振動效果,而且總工具壓降保持在4 MPa以內,滿足現場應用要求。

4 結論

(1)針對換向穩定性問題,對活塞桿與節流盤結構進行了優化改進,通過調整節流盤的開度特征,大幅降低了活塞位于下死點時的換向阻力,提高了射流式脈沖器短節工作的穩定性。

(2)通過地面試驗,驗證了新結構工作的可靠性,降低了工具壓降,提高了壓力波幅值,為進一步提高射流式水力振蕩器性能奠定了良好基礎。