垂直振動試驗方法在水泥穩定碎石設計與施工中的應用

江 波

(吉林省建設集團有限公司 長春市 130025)

0 引言

目前,工程上普遍采用重型擊實法確定水泥穩定碎石最大干密度與最佳含水率,靜壓法成型試件測試其強度, 進行水泥穩定碎石設計, 并指導現場施工。但隨著壓實機械噸位及性能的不斷提升,使得80年代提出的室內擊實法及靜壓成型法嚴重落后于當前生產實際水平,無法真實地反映現場實際振碾成型的基層,室內試驗結果與基層實際應用效果相差較大, 如施工含水率大、壓實度超百現象普遍、現場芯樣強度遠大于室內試件強度等, 進而無法有效地預測與控制現場施工質量, 影響了水泥穩定碎石基層使用品質。在這種背景下,我們積極配合吉林省重點工程科技項目《瀝青路面材料VVTM方法設計關鍵技術及工程應用》,對垂直振動試驗方法在工程中的應用進行了研究[1-3]。

1 工程簡介

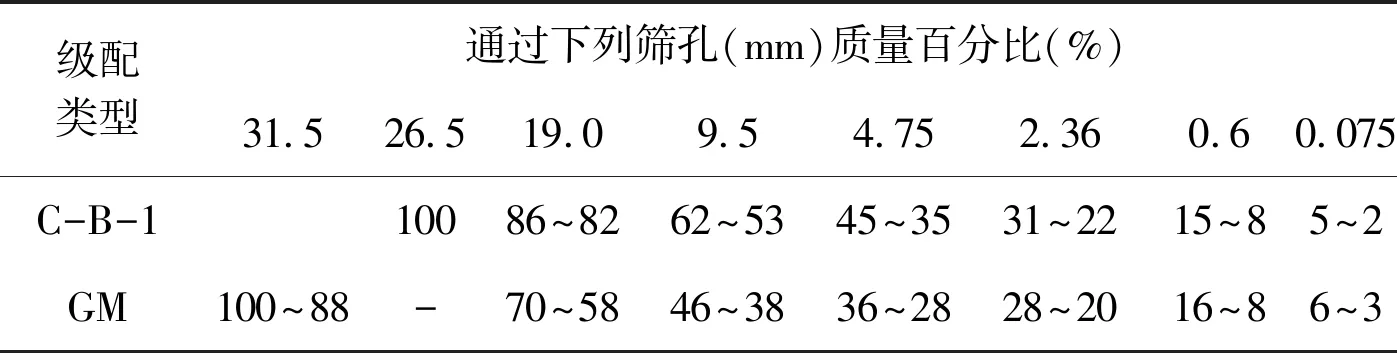

榆樹至松原段高速公路為鐵力至科右中旗高速公路(簡稱鐵科高速)吉林境東段,是《國家公路網規劃(2013~2030年)》中綏芬河至滿洲里高速公路(G10)的聯絡線(G1015),也是《吉林省高速公路網規劃》(2014~2030)“五主、一并、一環、七聯絡”中的聯三線,在國家和區域路網中居重要地位。高速公路主線采用設計速度120km/h四車道高速公路標準,路基寬度 27.0m,全封閉立交。試驗路段長4.58km,基層采用水泥穩定碎石,配合比為水泥∶碎石=6∶94(質量比),級配為規范推薦的C-B-1,見表1。

2 級配與試驗

2.1 原材料

水泥為冀東牌P.O42.5水泥,集料為吉林長春產安山巖。技術指標略,均符合相關技術規范要求,為試驗路段工程用材料。

2.2 混合料級配

采用項目組優化的強嵌擠骨架密實級配(GM),見表1。

表1 水泥穩定碎石強嵌擠骨架密實級配范圍

2.2.1強嵌擠骨架密實級配設計原則

根據抗裂原理,強嵌擠骨架密實級配設計[1,4]原則如下:

(1)粗集料形成骨架,較強的骨架結構有利于改善水泥穩定碎石力學強度、抗干縮或溫縮裂縫能力。

(2)細集料數量充足,能夠對粗集料形成的骨架空隙施以緊密填充,這有利于提高結構的耐久性,也是充分發揮優良路用性能的必要條件。

(3)確定骨架密實型級配,必須考慮易于鋪筑和壓實,而且比較經濟。

2.2.2強嵌擠骨架密實級配設計方法

(1)粗集料級配:采用逐級填充方法。

(2)細集料級配:采用同濟大學林繡賢教授提出的i法。

把水泥、細集料和水組成的混合料稱為水泥砂漿。固定水泥摻量,通過變化i值,考察砂漿的7d無側限飽水抗壓強度或CBR和收縮性能等,最終確定i值,即細集料的級配。

(3)粗細集料比例:在水泥穩定碎石中,以粗集料形成骨架嵌擠,使其空隙率最小,以水泥砂漿填充骨料的空隙,形成密實結構,使整體混合料獲得最大的密實度。因此,在固定水泥劑量前提下,可變化粗、細集料比例進行混合料強度試驗,根據強度最大原則確定水泥穩定碎石的級配。

2.3 試驗準備

2.3.1試驗儀器

使用項目組自主研發的垂直振動擊實儀(VVTE)進行級配優化與混合料配合比設計。

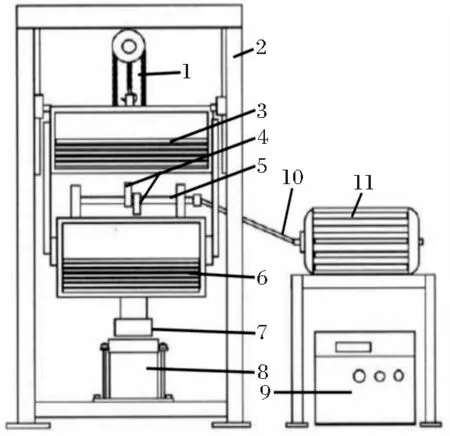

VVTE的構造及工作原理:垂直振動擊實儀(VVTE)的構造及工作原理見圖1所示,其中激振器是振動系統中的核心部件,由對稱于垂直平面的兩個具有轉速相等、方向相反的偏心塊構成。當電機工作時,振動軸帶動兩偏心塊高速轉動產生離心力。兩偏心塊產生的離心力水平分量相互抵消、垂直分量相互疊加,形成垂直方向的正弦激振力,使VVTE在理論上產生垂直振動,并減少橫向力的剪切作用,確保VVTE的穩定性。

1-升降系統;2-機架;3-上車系統;4-偏心塊;5-轉動軸;6-下車系統;7-振動錘;8-試模;9-控制系統;10-轉動軸;11-電機圖1 垂直振動擊實儀(VVTE)的構造及工作原理

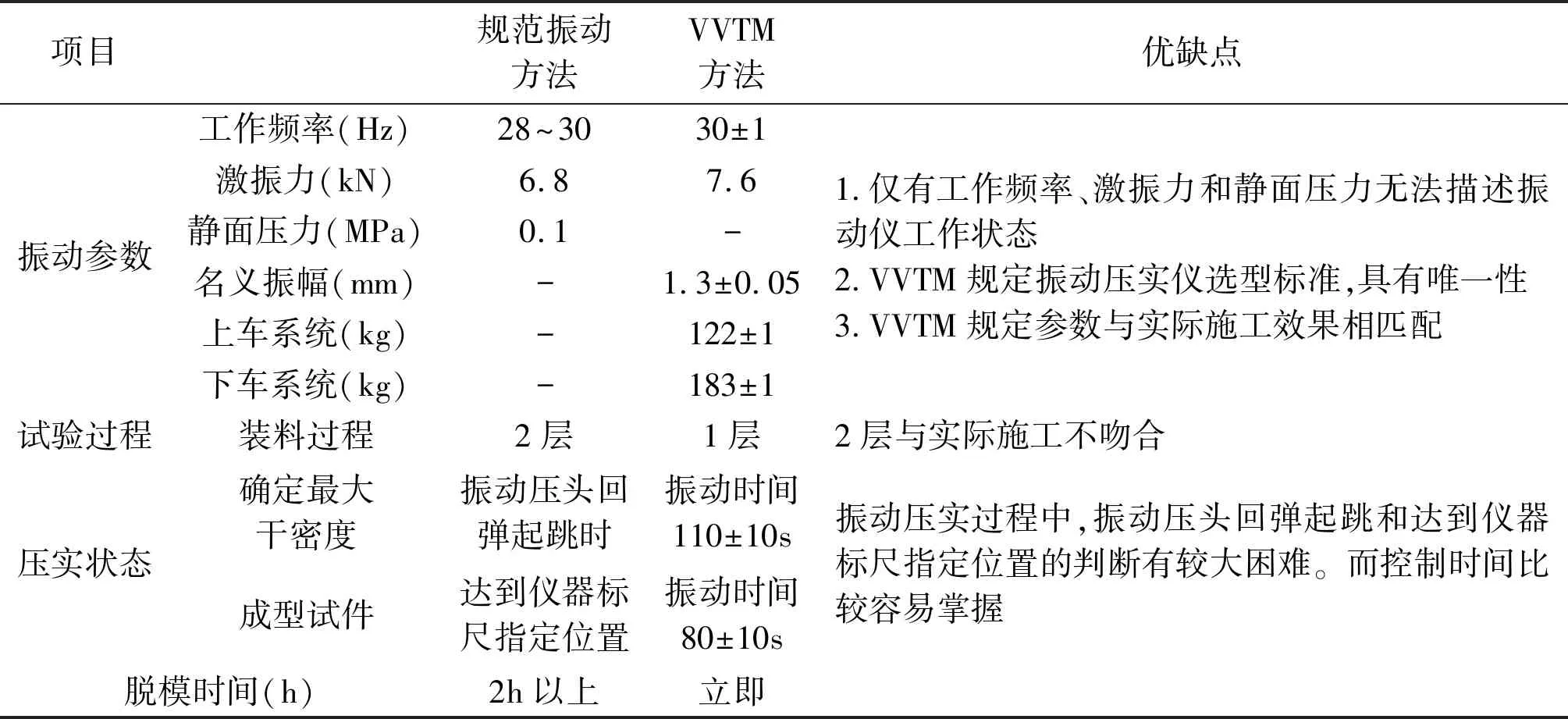

2.3.2VVTM振動參數及與規范方法區別

(1)振動參數優化原則

①振動參數取值范圍應盡量接近于現場振動壓路機技術參數工作范圍。

②振動參數配置力求在最短時間內達到最大密實度為原則, 實現試驗操作的簡便快速。

③振動參數配置必須確保在振動作用下對級配影響規律盡量與現場實際碾壓吻合。

④振動參數配置還應考慮機械零部件具有較高的使用壽命。

(2)振動參數優化

依據上述振動參數優化原則,試驗研究工作頻率、激振力、名義振幅及上下車系統質量對混合料密度及級配衰減的關系,確定了VVTE的振動參數見表2,并將其與規范上推薦的振動參數進行了對比[5]。

表2 VVTM方法與規范振動方法比較

2.3.3試驗方法

為盡量模擬施工情況,VVTM試驗過程中采用一層裝料方式;最大干密度的確定及試件的成型是以當前現有施工機械水平和施工工藝下所能達到的最大壓實水平作為參考,確定振動時間;試驗完成后試件可以立即脫模、進行養生。

3 試驗結果及分析

3.1 最大干密度和最佳含水率

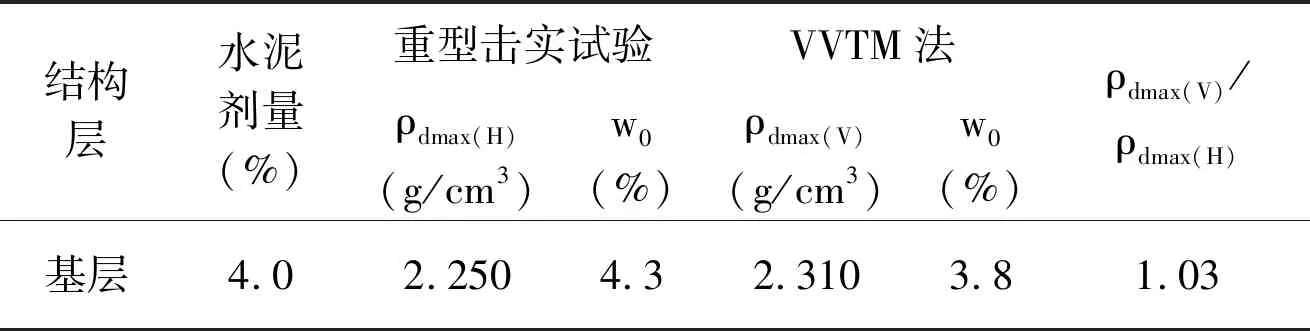

采用重型擊實法與VVTM法確定水泥穩定碎石的最大干密度ρdmax和最佳含水率w0,結果見表3。

表3 水泥穩定碎石最大干密度與最佳含水率

表3中結果顯示,VVTM法確定的最大干密度為重型擊實試驗法確定的最大干密度的1.03倍,即以VVTM試件的最大干密度作為壓實標準,則水泥穩定碎石的壓實標準提高了3%,稱之為重交通壓實標準。

3.2 力學強度

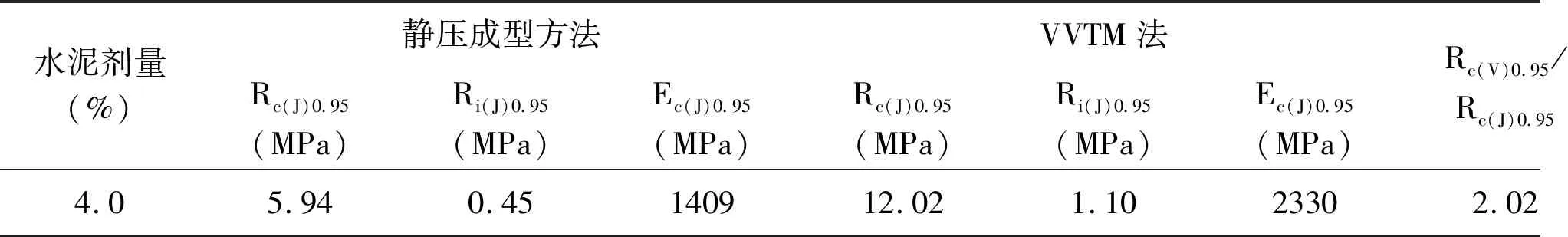

以98%壓實度分別靜壓成型和振動成型試件進行水泥穩定碎石力學性能的測定[6],結果見表4。表中Rc(J)0.95、Ri(J)0.95和Ec(J)0.95分別指靜壓試件的7d無側限抗壓強度、劈裂強度和90d抗壓回彈模量代表值,Rc(V)0.95、Ri(V)0.95和Ec(V)0.95分別指室內VVTM試件7d無側限抗壓強度、劈裂強度和90d抗壓回彈模量代表值。

表4 水泥穩定碎石力學強度

表4中結果顯示,相較于靜壓試件,VVTM試件的7d無側限抗壓強度、劈裂強度和90d抗壓回彈模量代表值最少提升65%。力學強度的提升,在于振動成型方法不僅提高了試件的密實度,同時影響了混合料中集料的排列組成形式。此外,由于強嵌擠骨架密實級配與VVTM法的應用、力學強度的提升,可以降低水泥穩定碎石中水泥劑量,最終減少水泥穩定碎石基層收縮開裂。

4 施工工藝

施工過程遵守“公路路面基層施工技術細則”JTG/T F20-2015,并在下述方面進行了改進。

4.1 拌和

混合料拌和可采用普通攪拌設備,除滿足規范外,要求拌缸有效攪拌長度≥2.5m。

4.2 攤鋪

4.2.1攤鋪前

攤鋪機應具有良好的抗離析能力,施工前按以下要求進行調整:

(1)螺旋分料器安裝在低位或中位,不應安裝在高位。

(2)螺旋分料器與前擋板和熨平板之間間隙應不大于250mm。

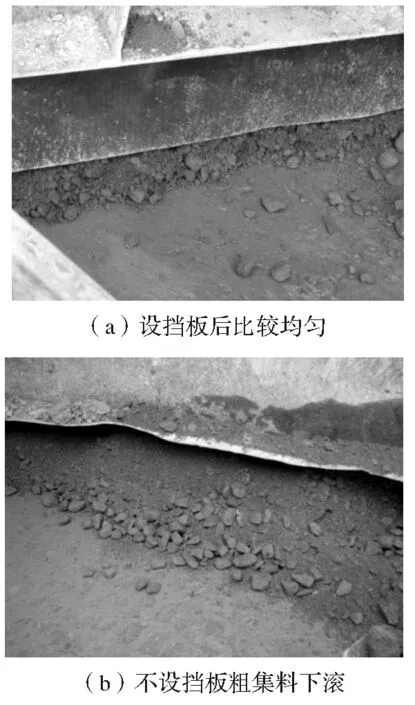

(3)應采取如增設橡膠擋板或鋼板等措施以降低前擋板離地高度,離地高度宜小于50mm,見圖2。

(4)前擋板兩端安裝橡膠擋板等,以防止兩端混合料自由滾落。

圖2 設與不設前擋板對離析的影響

4.2.2攤鋪中

攤鋪時符合以下要求:

(1)攤鋪時應勻速、不停歇,攤鋪速度宜控制在1.5~2.0m/min。

(2)螺旋分料器應勻速、不間歇地旋轉送料,且全部埋入混合料中。

(3)螺旋分料器轉速應與攤鋪速度相適應,保證兩邊緣料位充足。

(4)攤鋪過程中,應開啟熨平板、夯錘的振動功能,并將參數設為額定最大值的70%~80%。

4.2.3攤鋪后

攤鋪后、碾壓前,做好下列兩項工作:

(1)設專人立即對所攤鋪表面進行檢查。局部粗集料集中部位,應在碾壓前撒鋪過4.75mm篩的濕混合料,并人工適當拌和。

(2)碾壓前,宜沿型鋼模板側面將水泥漿灌入基層邊緣混合料中,保證(底)基層邊緣強度。

4.3 碾壓

(1)碾壓時應配備12t以上雙鋼輪壓路機1臺,30t以上膠輪壓路機不少于1臺,20t以上單鋼輪振動壓路機不少于2臺。同時,應配備適量的小型振動壓路機。

(2)直線段碾壓時,壓路機應從外側向路中心碾壓,平曲線有超高路段,由低側向高側、自內向外碾壓。

(3)碾壓工藝

①初壓:初壓緊跟攤鋪機后,采用膠輪壓路機穩壓2遍,前后2遍輪跡不重疊,碾壓速度1.5~1.7km/h。

②復壓:采用20t以上的振動壓路機,頻率取30~45Hz,先弱振1 遍、再強振不少于4遍、最后再弱振1遍,碾壓重疊1/2輪寬,碾壓速度為1.8~2.2km/h。

③終壓:采用雙鋼輪壓路機碾壓消除輪跡、膠輪壓路機碾壓消除微裂紋,碾壓速度1.5~1.7km/h。

(4)碾壓作業結束前,如有局部曬干和風干跡象,影響壓實時應及時采用噴霧形式補水。

(5)碾壓應達到規定壓實度,且基層表面無明顯輪跡和微裂紋。水泥穩定碎石應在水泥初凝等效溫度時間內完成碾壓工作。

5 應用效果

5.1 現場壓實度與含水率

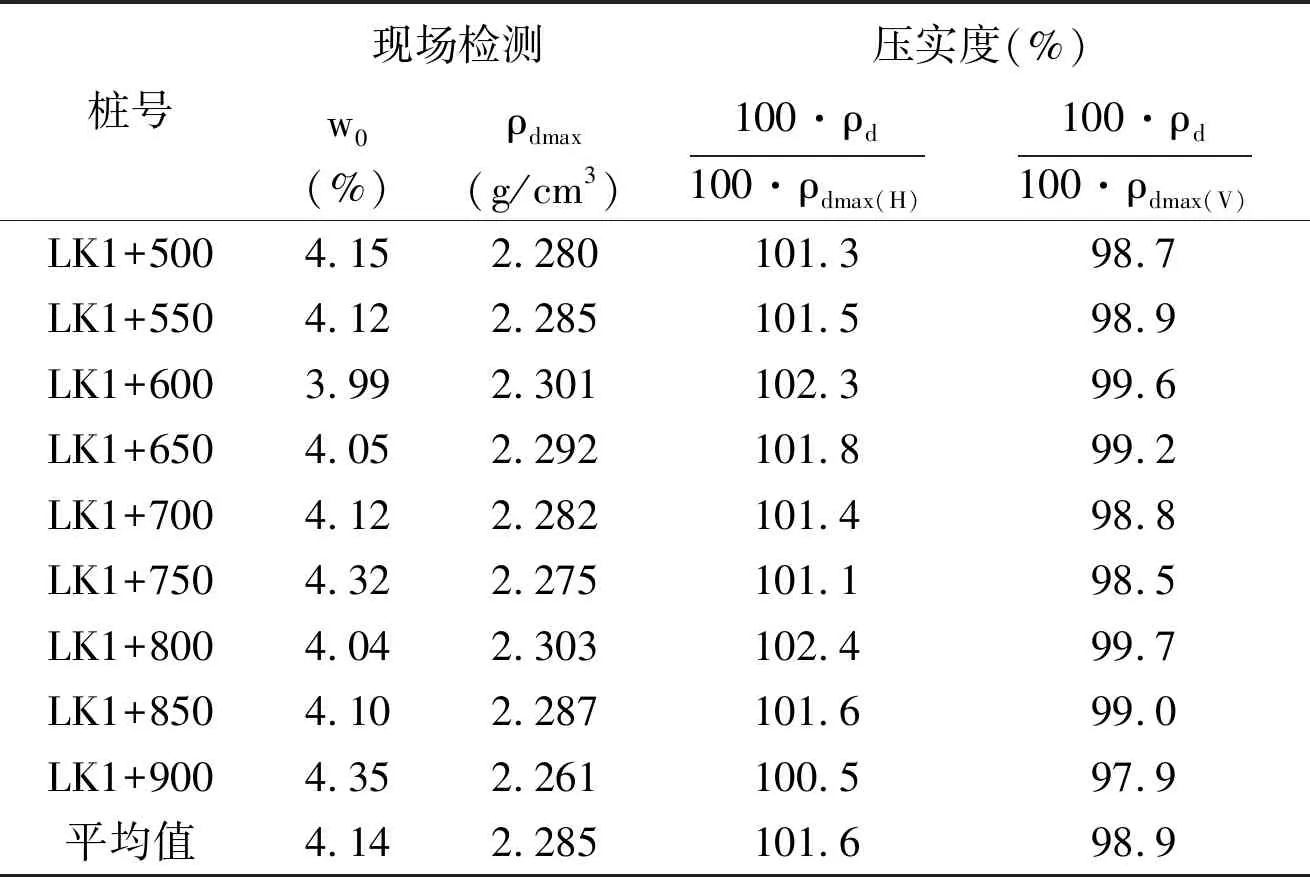

試驗路段施工完成后對現場壓實度、含水率進行了檢測,見表5。

表5中結果表明,以重型擊實試件密度為壓實標準,壓實度均超百;以振動擊實試件密度為壓實標準,壓實度平均為98.9%,說明現有的碾壓設備能夠滿足VVTM法設計的水泥穩定碎石混合料壓實要求。

表5 現場壓實度與含水率檢測結果

5.2 無側限抗壓強度與劈裂強度

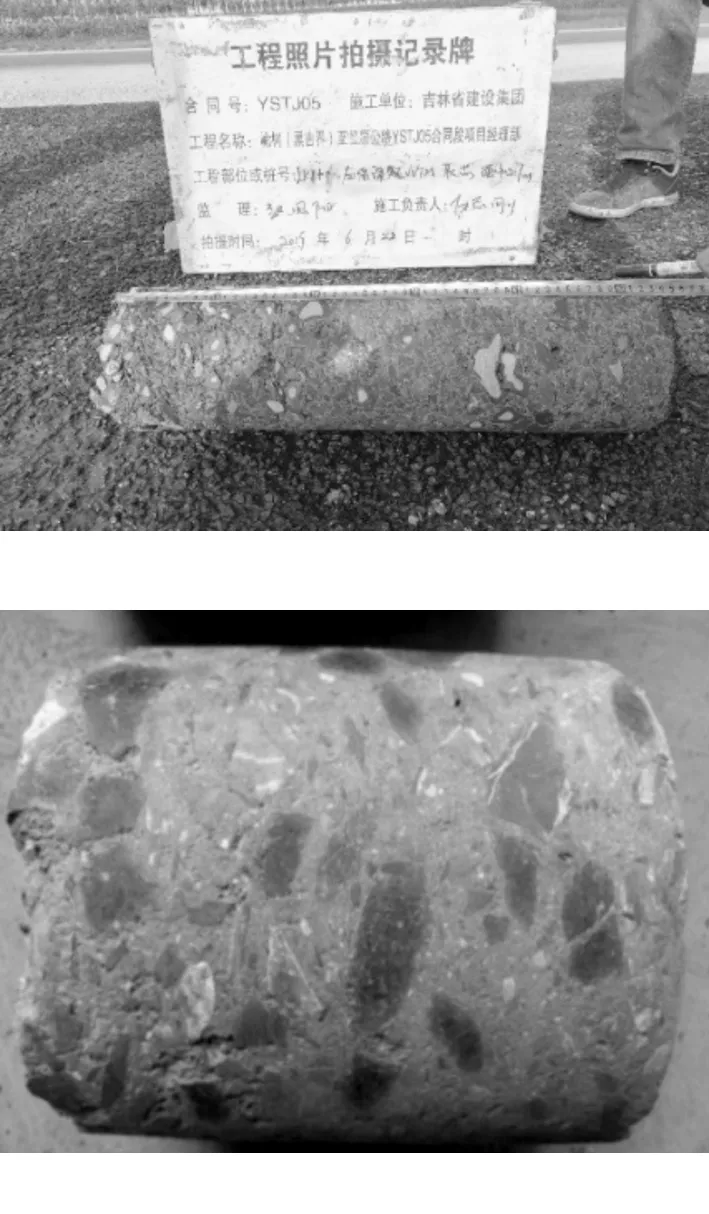

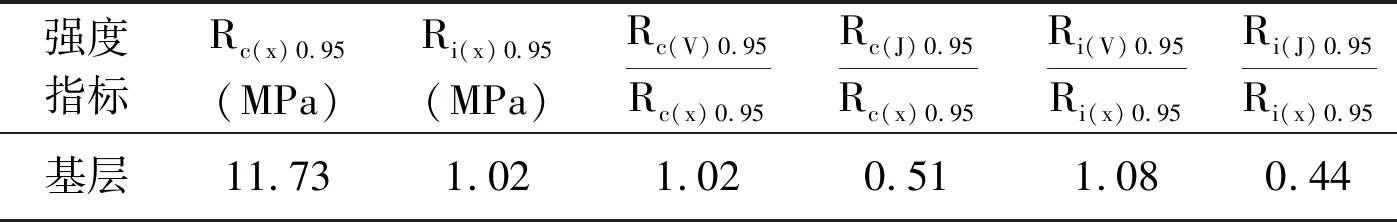

取7d現場芯樣,見圖3,測定無側限抗壓強度與劈裂強度,見表6。表中Rc(x)0.95和Ri(x)0.95分別為現場芯樣7d無側限抗壓強度和劈裂強度。

圖3 現場芯樣

表6 現場芯樣和靜壓法、振動法成型試件7d

表6中數據顯示,芯樣的力學強度與VVTM試件接近,即VVTM法比靜壓法能更好地模擬現場實際施工效果,可作為重交通壓實標準。

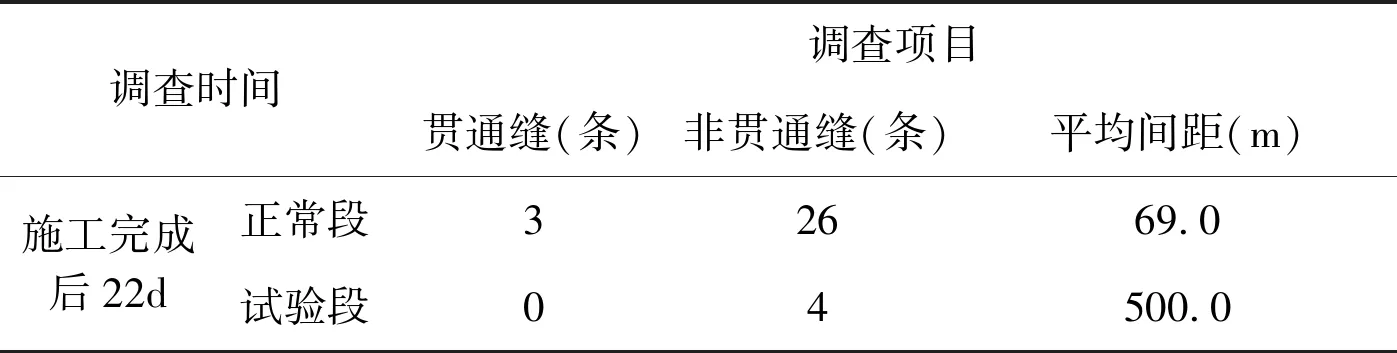

5.3 水泥穩定碎石基層頂面裂縫調查

對施工完成后22d的水泥穩定碎石基層頂面裂縫情況進行了調查,并與正常路段進行了對比,結果見表7。

表7 裂縫調查統計表

裂縫調查顯示,與正常路段相比,VVTM水泥穩定碎石基層頂面裂縫平均間距大,其總長度降低近90%。

6 結語

(1)基于VVTM方法確定的強嵌擠骨架密實級配水泥穩定碎石基層平整密實、表面粗糙,利于層間的結合。

(2)VVTM方法能有效模擬現場工況,室內試驗成果能夠真正地指導現場施工,能客觀準確地預測材料性能。以VVTM試件的最大干密度控制現場壓實,可提高壓實標準,確保現場施工質量。

(3)相比重型擊實法與靜壓法,VVTM方法不僅能夠降低水泥劑量,同時能大幅度提高水泥穩定碎石混合料的強度和抗裂性能,延長路面的使用壽命,適應新時代高等級公路建設的需求。