基于兩相流型的立式熱虹吸式再沸器結果分析

陳晨 王文濤 唐文獻 何佳偉 張杰 李華

1.江蘇科技大學機械工程學院 2.重慶前衛科技集團有限公司

立式熱虹吸式再沸器具有可靠性高、操作費用低、結構緊湊且容易安裝等優點,將其選為乙二醇再生與回收系統(monoethylene glycol regeneration and recovery system,MRU)脫水再生單元中的再沸器,安裝在再生塔底部。其原理主要是依靠熱載體對塔釜內的乙二醇富液進行加熱,使乙二醇富液中的水氣化返回再生塔內,使富液得到精餾所需要的熱量[1-4]。

在設計方面,袁娟[5]采用HTRI對再沸器開工時出口管線發生振動進行分析,得出其原因是由于管程內的氣化流型為不穩定的攪動流所導致的。羅立等[6]分別采用軟件EDR 和HTRI對再沸器進行設計,得出兩款軟件設計結果的差異性原因。孫濤[7]采用Aspen EDR 對立式熱虹吸式再沸器進行設計,分析了其參數對計算結果的影響。

在管殼式換熱器傳熱強化研究方面,目前管程強化傳熱主要使用強化傳熱管或管內插入扭帶、螺旋線等[8-11]。針對管內插入扭帶,張華等[12]對不同寬度扭帶進行了傳熱與阻力特性試驗研究,得到了傳熱與阻力的實驗關聯式。Smith 等[13]對長短扭帶進行了對比實驗,結果表明扭帶越短,傳熱性能以及壓力降越小。韓繼廣等[14]對管內插入不同結構參數的扭帶及螺旋線圈進行實驗研究,得出管內插入物可提高管內換熱系數,但流動阻力也隨之增加。王曉靜等[15]采用FLUENT 對波紋管與不同結構參數的扭帶結合進行了數值研究,得到扭率為4時,綜合強化效果最佳。

在管內氣化流型變化規律方面,劉雪敏等[16]對不同垂直管徑的氣液兩相流流型進行了實驗研究,結果表明不同管徑條件下,流型發生的范圍和轉換趨勢基本一致。劉珊珊等[17]采用FLUENT 對LNG 管內氣化傳熱與流型進行了數值模擬,結果表明管內氣化傳熱以核態沸騰傳熱為主。盧嘉偉[18]采用軟件CFD 對管內LNG 流動狀態進行了數值模擬,結果表明環境溫度、入口流速和壓力等因素影響了管內氣化流型。付鑫等[19]對垂直向上微通道內液氮流動沸騰進行了可視化實驗,得到其主要流型為泡狀流(Bubble)、活塞流(Slug)、攪動流(Churn)、環狀流(Annular)。

綜上所述,目前對再沸器的優化設計研究,大多集中在對換熱管內傳熱特性、阻力特性和氣化流型變化方面的研究,缺乏對立式熱虹吸式再沸器的換熱管內插入扭帶前后再沸器內主要參數變化的研究。本研究以MRU 中立式熱虹吸式再沸器為研究對象,首先使用Aspen EDR 對立式熱虹吸式再沸器進行設計,對設計結果進行分析討論;隨后在管內插入不同結構參數的扭帶,分析換熱管內插入扭帶后的再沸器的相關參數,并討論扭帶的最優結構參數,為換熱器優化設計提供可靠的理論依據。

1 再沸器模型及數值方法

1.1 再沸器關鍵參數和物性方法

以MRU 中的立式熱虹吸式再沸器為研究對象,采用軟件Aspen EDR 設計管徑為25 mm×2 mm、換熱管長度為3.5 m、結構型式為BEM 的立式熱虹吸式再沸器,滿足氣化率小于30%且大于10%的要求。

由參考文獻[2]可知,預處理后富乙二醇溶液物系主要含有乙二醇、水和Na+等,該物系為極性物系,因此,用NRTL方程來計算富乙二醇溶液的物性特征。

1.2 再沸器工藝參數

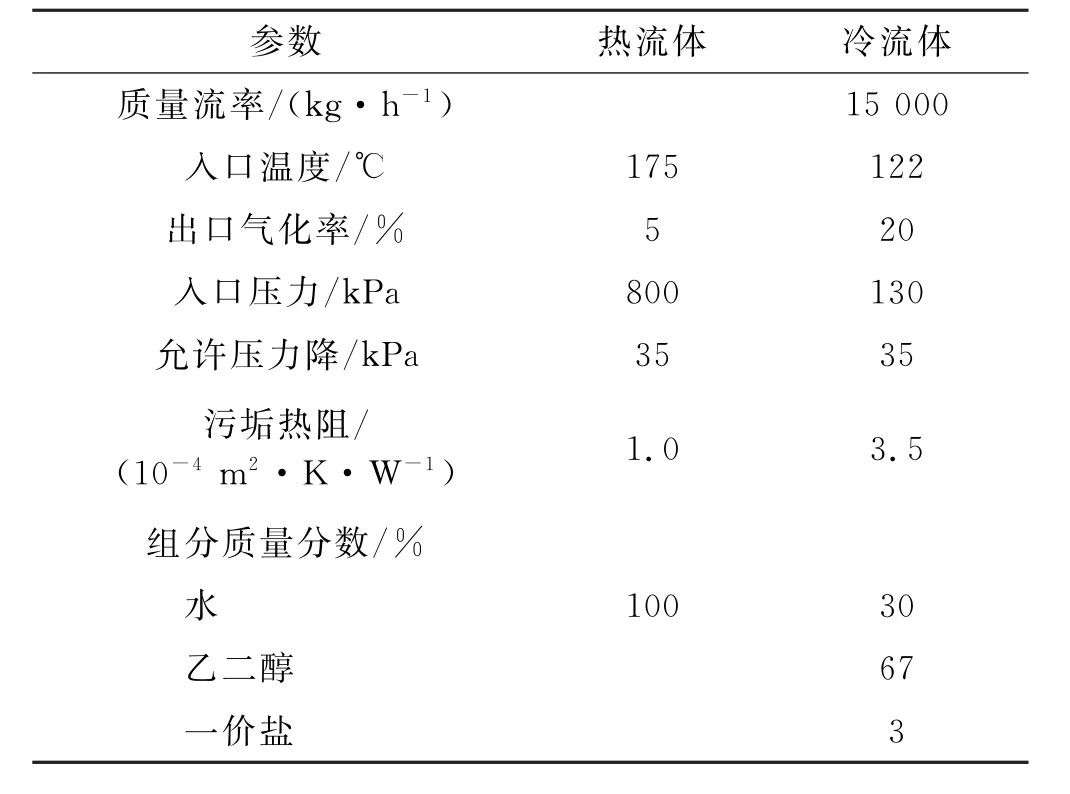

立式熱虹吸式再沸器中的冷熱流體的工藝參數見表1。熱流體走殼程,冷流體走管程,入口管線長4 m,出口管線長1 m,管線內徑與再沸器接管內徑相同。

表1 再沸器工藝參數

1.3 數值方法

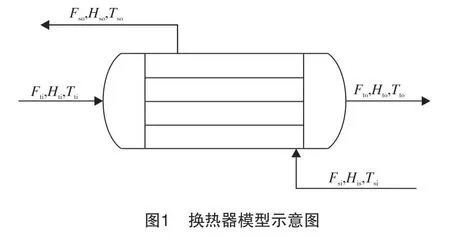

采用軟件Aspen EDR 完成對再沸器兩側能量及物料的平衡計算,對熱流量、溫度、壓力、傳熱系數及物流流量等參數進行求解計算,傳熱過程為穩態過程,物流經過再沸器無壓力損失。圖1為換熱器示意圖,F、H和T分別為物流流量、焓值及物流溫度,下標si、so、ti、to分別表示殼程的進口、殼程的出口、管程的進口和管程的出口。

管殼式換熱器處于穩定傳熱情況時,可以通過傳熱學中的傳熱方程式進一步分析,相應的換熱量Q的計算公式見式(1):

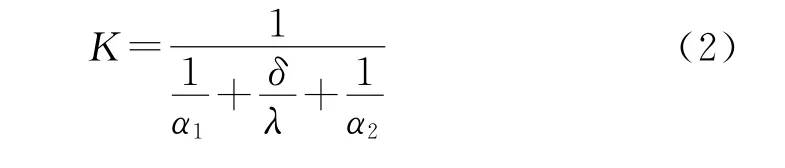

傳熱系數K用式(2)計算:

對數平均溫度ΔTm用式(3)計算:

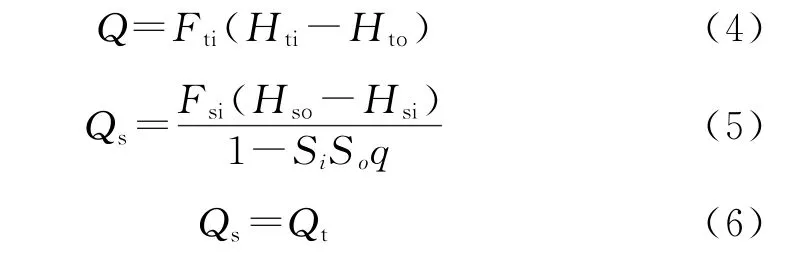

熱平衡方程用式(4)~式(6)計算:

式中:q、Si和S o為符號系數,其表達式見式(7)~式(8):

本研究忽略換熱器的熱損失,因此q=0。

物料衡算式見式(9)、式(10):

2 再沸器設計結果及分析

2.1 管內氣化流型

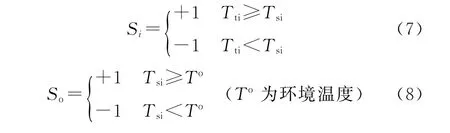

將再沸器工藝參數輸入到軟件中進行嚴格模擬,再沸器換熱管內的主要氣化流型為泡狀流(B)、活塞流(S)、攪動流(C)、環狀流(A),設計結果中未出現霧狀流(Mist),滿足設計要求,將模擬中得到的氣化流型繪制在Hewitt、Roberts流型圖上進行比較[20],結果見圖2。

Hewitt、Roberts 流型圖適用于管內徑為31.2 mm的垂直管,且壓力為0.14~0.59 MPa的空氣-水兩相流動。文獻[16]在管內徑為20 mm 的垂直上升管內進行常壓氣液兩相流流型的實驗,其實驗結果與Hewitt、Roberts流型圖相符,故管內徑為21 mm的換熱管在模擬設計中所得的結果同樣適用于Hewitt、Roberts流型圖。由圖2 可知,模擬結果與Hewitt、Roberts流型圖十分吻合,圖中所繪制的點為再沸器在不同靜壓頭下管程的最終氣化流型,當靜壓頭上升至一定數值時,管程內的最終氣化流型由攪動流(C)轉換為環狀流(A),故攪動流與環狀流的數據點呈上升趨勢。

2.2 結果及分析

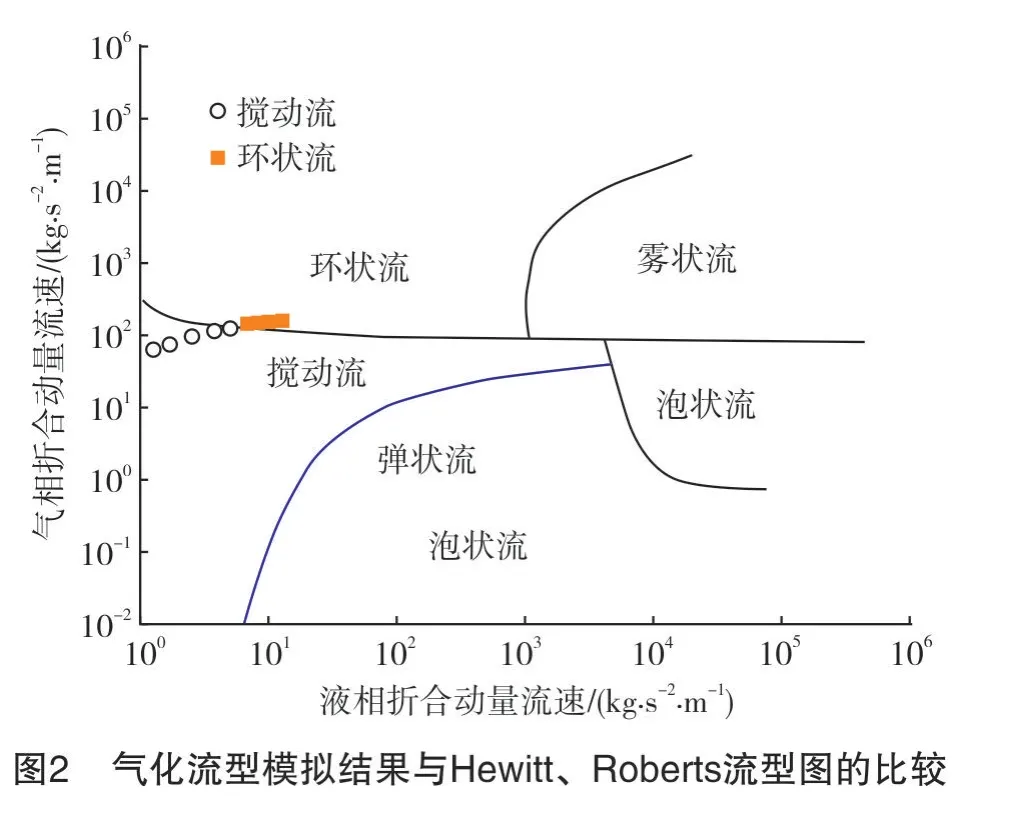

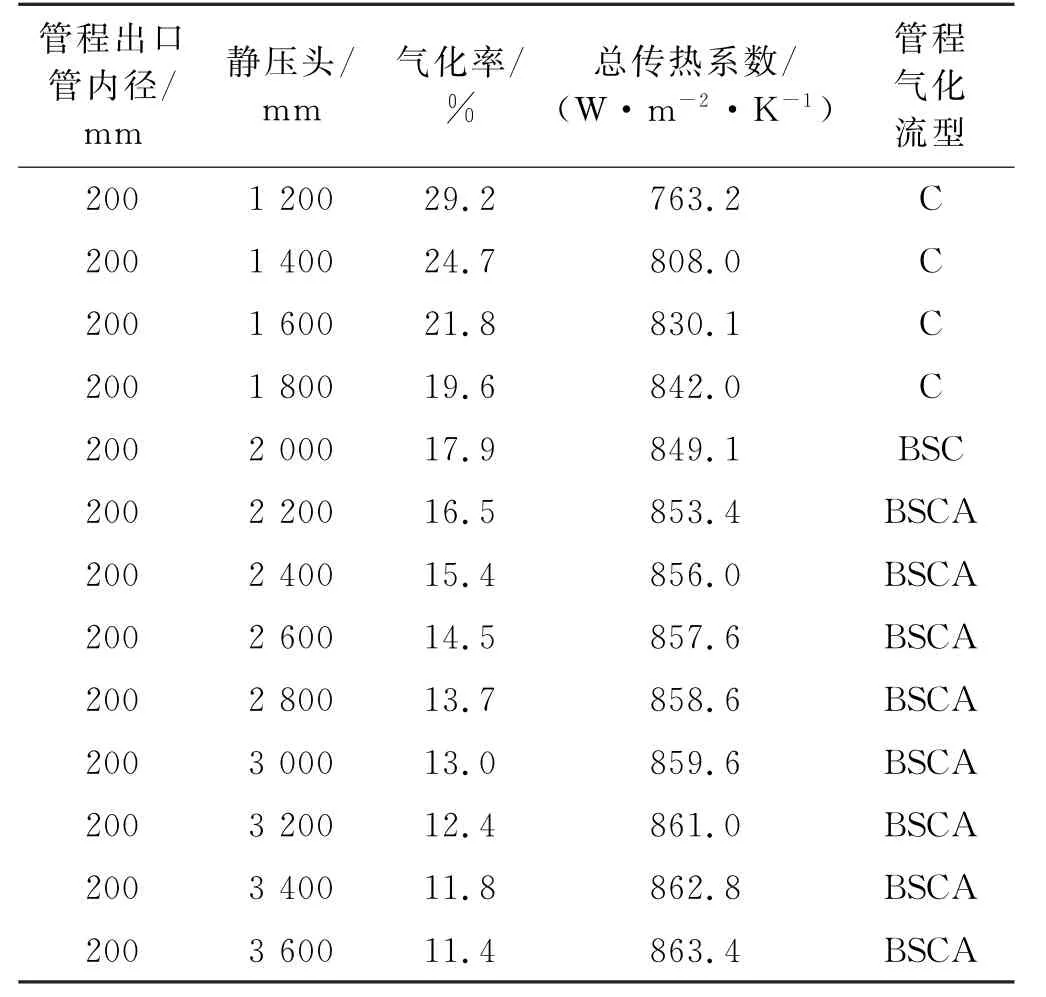

表2為再沸器管程出口管內徑為200 mm 和300 mm 下,靜壓頭與氣化率、總傳熱系數和管程氣化流型的對應關系。如表2所示,總傳熱系數隨靜壓頭增加而相應增加,再沸器氣化率隨靜壓頭的增加呈不斷下降趨勢。當出口管內徑為200 mm 時,氣化率在不同的靜壓頭下均滿足氣化率小于30%且大于10%的要求。出口管內徑為300 mm、靜壓頭高于3200 mm 左右時,氣化率低于10%。

根據文獻[5]可知,管程出口氣化流型最好為環狀流,避免攪動流。由表2 可知,當出口管內徑為200 mm、靜壓頭高于2600 mm 時,管程內的氣化流型為BSCA,管程最后的氣化流型為穩定的環狀流(A)。當出口管內徑為300 mm、靜壓頭高于2400 mm 時,管程內最終的氣化流型為穩定的環狀流(A)。通過表2中管程內氣化流型的變化規律可知:當氣化率為12%時,管程內的氣化流型會發生變化;氣化率大于12%時,再沸器管程最終氣化流型為不穩定的攪動流(C);氣化率小于12%時,再沸器管程最終氣化流型為穩定的環狀流(A)。由此可知,不同出口管內徑下,氣化流型發生的范圍和轉換趨勢基本一致,可忽略不同管程出口管內徑對氣化流型轉換的影響。

表2 不同出口管徑下靜壓頭與再沸器內各參數的對應關系

經分析可知,隨著靜壓頭的增加,換熱管入口流速和管內的氣相速度隨之增加,并且伴隨著溫度的增加,管內氣體不斷增加,氣泡離開管壁不斷聚集在流體內,形成氣體活塞,管內的氣泡變得不規則和不穩定,且不斷發生破裂,進一步提高了氣相速度,氣體活塞形成一連串的氣核。由于氣液間的相互作用,發生了攪動,當管內氣相速度達到一定時,氣體將液體推向管壁,帶動液體沿換熱管向上運動,即發生環狀流動。

由表2可知:從再沸器操作運行穩定角度分析,再沸器管程出口管內徑選擇300 mm 較優;但從生產效率角度分析,再沸器出口管內徑取200 mm 時,可更好地為再生塔提供精餾所需要的熱量,且當出口管內徑為300 mm、靜壓頭高于3200 mm 時,氣化率低于10%,不滿足設計要求。綜合表2數據來看,再沸器出口管內徑取200 mm 時,運行效率較優。若在不考慮改變再沸器殼徑、換熱管長度以及安裝條件的情況下,可通過在換熱管內插入扭帶,對再沸器進行強化傳熱。

3 換熱管內插入扭帶后的結果分析

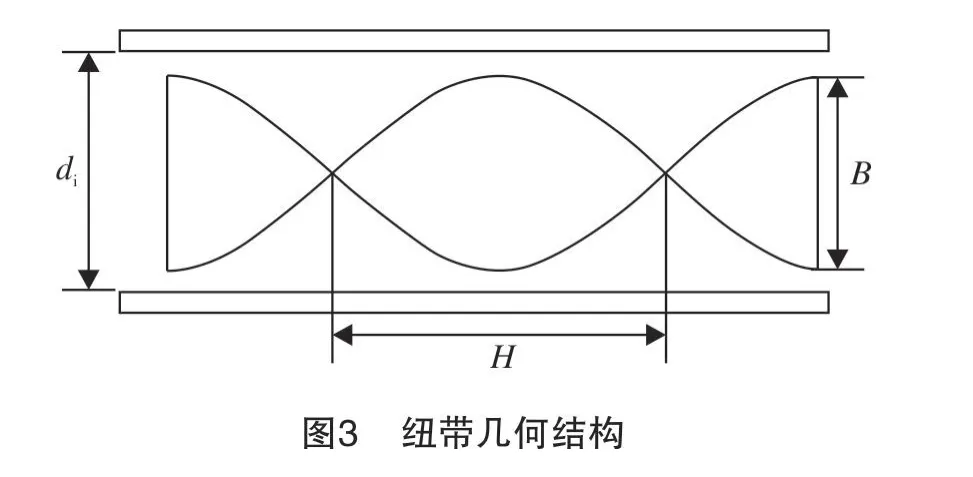

3.1 扭帶參數

扭帶的幾何結構如圖3所示,其中扭帶節距H為扭轉360°的扭帶之間的距離,扭率為節距H與管子內徑di之比,即Y=H/di。將扭帶節距設置為189 mm,扭帶厚度設置為1 mm。

3.2 插入扭帶后的結果與分析

表3 優化后再沸器內各參數的對應關系

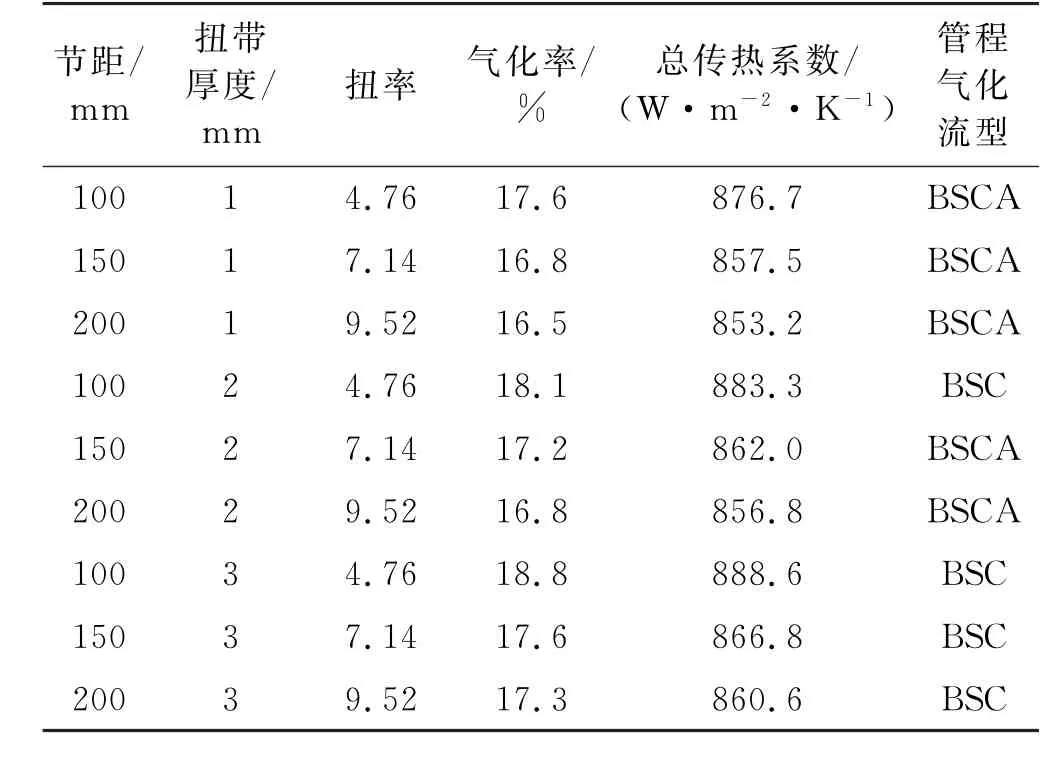

表3為換熱管內插入扭帶后與再沸器內各參數對應關系。由表3可知:總傳熱系數和氣化率的發展趨勢與未插入扭帶前的趨勢一致,且均滿足氣化率要求;當靜壓頭小于2200 mm 時,管程內的最終氣化流型均為攪動流(C);當靜壓頭高于2200 mm 時,管程內的氣化流型為BSCA,管程最后的氣化流型為環狀流(A),此時氣化率為16.5%左右。

對比表2和表3中的數據可知:未插入扭帶時,再沸器的總傳熱系數和氣化率比插入扭帶后的值低;插入扭帶后,在管程內的氣化流型發生轉變,靜壓頭為2200 mm、氣化率為16.5%。這是由于插入扭帶后,使得管內的有效流通面積減小,管內平均流速增大,流體對管壁邊界層加強了擾動,增大了流體的湍流度,增強了流體的換熱性能,使得傳熱系數有較大的提高,從而改變了管程內的最終氣化流型,起到了強化傳熱的作用。

3.3 管內插入不同參數扭帶的結果及分析

將靜壓頭設置為2200 mm,將扭帶設置為不同的參數插入管內,結果列于表4。

表4 再沸器內各參數隨管內插入扭帶變化關系

由表4可知,隨著扭帶扭率的增加,再沸器的氣化率和總傳熱系數隨之降低;隨著扭帶厚度的增厚,再沸器的氣化率和總傳熱系數隨之增大。從表4可看出:當扭帶的厚度為3 mm 時,再沸器管程內最終氣化流型多為不穩定的攪動流(C);當扭帶厚度為2 mm、扭率為4.76時,再沸器管程內最終氣化流型為不穩定的攪動流(C);當扭帶的厚度為1 mm 時,再沸器管程內最終氣化流型多為穩定的環狀流(A)。綜合來看,當管內插入9種扭帶時,扭率為4.76、厚度為1 mm 的扭帶綜合傳熱效果最好。

4 結論

通過Aspen EDR 軟件模擬設計了MRU 脫水單元中的立式熱虹吸式再沸器,對比分析了再沸器在不同管程出口管內徑下的主要參數,針對再沸器出現的各個問題,通過在換熱管內插入不同參數扭帶對其進行了優化,分析了插入扭帶后再沸器的參數,得出以下結論:

(1)軟件模擬出的管程氣化流型符合設計要求,且模擬出的攪動流和環狀流與Hewitt、Roberts流型圖相吻合;當出口管內徑分別為200 mm 和300 mm、出口管內徑取200 mm 時,運行效率較優;不同管程出口管內徑下,管內氣化流型變化規律基本一致,可忽略不同出口管內徑對氣化流型轉換的影響。

(2)當出口管內徑為200 mm 時,在換熱管內插入扭帶后,再沸器的氣化率和總傳熱系數得到了提高,管程內的氣化流型得到了優化。這是由于插入扭帶后,提高了管內的平均流速,流體的湍流度增大,增強了流體的換熱性能,使傳熱系數得到提高,從而優化了管程內的氣化流型。

(3)當再沸器靜壓頭為2200 mm 時,扭帶扭率越低,再沸器的傳熱效率越好;扭帶厚度越厚,再沸器的傳熱效率雖提高,但管程內的最終氣化流型為不穩定的攪動流。綜合來看,扭率為4.76、厚度為1 mm 的扭帶傳熱表現最優。

符號說明:

Q 為換熱量,kJ/h;K 為傳熱系數,W/(m2·K);A 為換熱面積,m2;T m 為熱流體與冷流體的平均溫度,K;f 為逆流校正系數;α1 熱液體和管壁間的對流換熱系數;α2 冷流體和管壁間的對流換熱系數;δ為管壁的厚度,mm;λ為管壁的導熱系數;T ti為管程的入口溫度,K;T to為管程的出口溫度,K;T si為殼程的入口溫度,K;T so為殼程的出口溫度,K;F ti為管程的入口流量,kmol/h;F si為殼程的入口流量,kmol/h;F to為管程的出口流量,kmol/h;

F so為殼程的出口流量,kmol/h;H ti為管程的入口焓值,kJ/mol;H to為管程的出口焓值,kJ/mol;H si為殼程的入口焓值,kJ/mol;H so為殼程的出口焓值,kJ/mol;Q t 為管程的換熱量,kJ/h;Q s 為殼程的換熱量,kJ/h;d i 為換熱管內徑,mm;H 為扭帶節距,mm。