PEC-21催化劑在蘭州石化應用情況分析

梁玉龍 張雄飛 張展 付雯潔 吳萬紅 左小來

1.中國石油石油化工研究院蘭州化工研究中心 2.中國石油蘭州石化公司乙烯廠

近年來我國乙烯產能快速增長,據統計,2019年我國乙烯產能達到2865×104t/a,占全球乙烯產能的15%,居世界第二[1-2]。蒸汽裂解生產的乙烯中乙炔體積分數為0.2%~2.0%,必須將乙炔體積分數降至1μL/L以下才能用于后續聚合等化工生產過程,工業上普遍采用選擇加氫的方法進行炔烴的脫除[3]。目前,工業使用的乙炔選擇加氫催化劑均為Pd-Ag/Al2O3催化劑,由于前加氫工藝加氫物料組成復雜、催化劑運行周期長、裝置控制手段單一,對催化劑性能要求高,催化劑開發難度大,中國石油內部裝置長期采用進口催化劑[3-5]。碳二前加氫催化劑自主技術的開發有助于提升中國石油乙烯核心技術的競爭力。

2019年,中國石油自主研發的PEC-21催化劑成功在蘭州石化進行推廣應用,目前已經連續運行近1年,對催化劑整體運行情況、抗波動能力進行了針對性的分析,可為同類裝置的長周期穩定運行提供參考。

1 蘭州石化裝置簡介

1.1 工藝流程

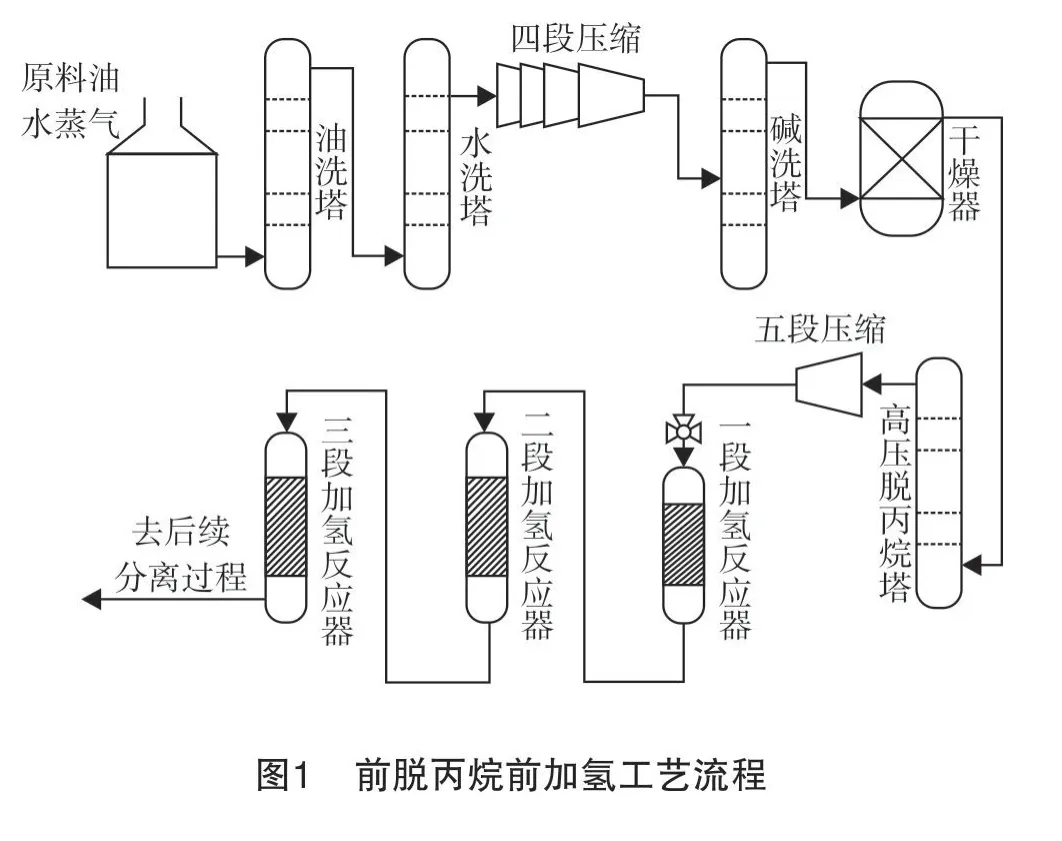

蘭州石化460 kt/a裝置采用KBR 前脫丙烷前加氫工藝,流程圖見圖1。高壓脫丙烷塔塔頂采出物經過5段壓縮后,進入保護劑反應器中脫除微量硫、砷,然后進入三段串聯加氫反應器,在催化劑的作用下,將物料中乙炔體積分數脫除至<1μL/L,用于后續聚合過程,并加氫脫除物料中部分丙炔和丙二烯(MAPD)。

1.2 催化劑情況

蘭州石化460 kt/a裝置自建成以來,一直采用進口催化劑,上周期一段反應器催化劑運行4個月出現非正常失活現象,催化劑活性降至30%,運行后期降至22%,難以滿足裝置生產需求[6]。本周期一段反應器采用國產PEC-21催化劑,二、三段采用原用進口催化劑,單反應器催化劑裝填量為15 m3,于2019 年6月開工,目前連續運行近1年。兩種催化劑的物性對比見表1。

表1 催化劑物性分析

經測試,兩種催化劑均采用Pd/Ag體系,關鍵技術指標相當,PEC-21催化劑為預還原-鈍化態,進口催化劑為還原態。

2 原料組成及工藝條件

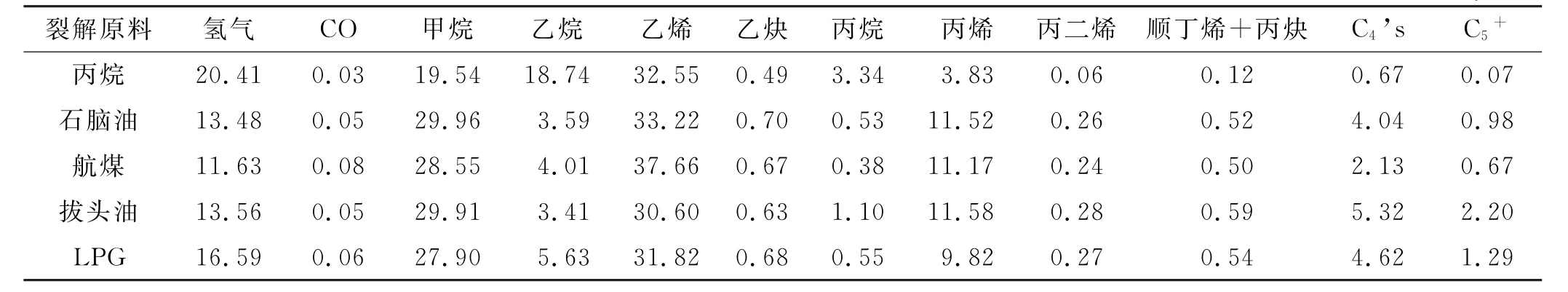

與國內同類裝置相比,蘭州石化460 kt/a裝置裂解原料復雜多變,包括石腦油、丙烷、航煤、輕柴油、拔頭油、油田液化氣(LPG)等,裂解產物組成變化很大,見表2。

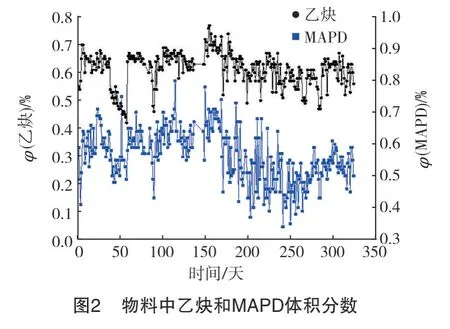

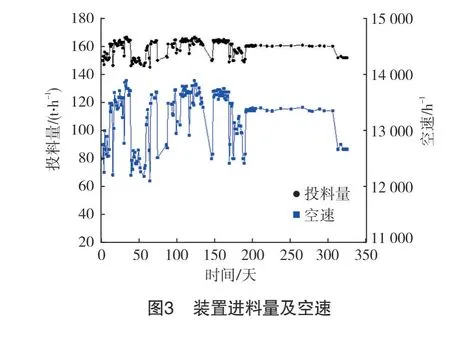

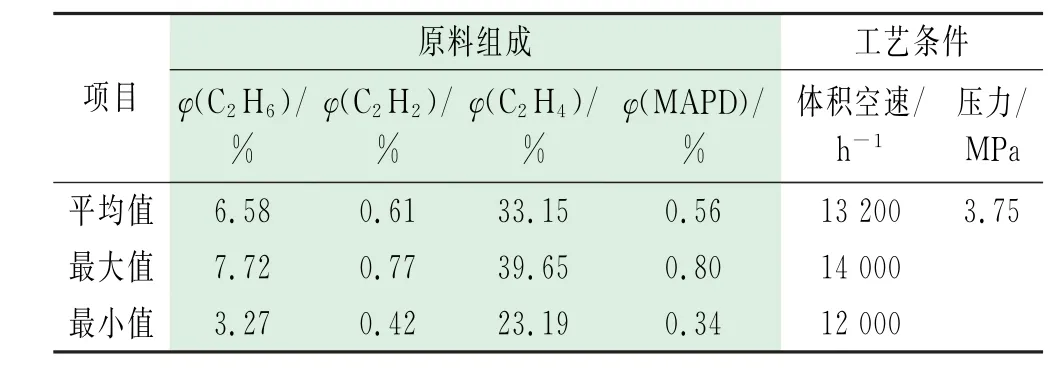

對裝置原料組成及工藝情況進行分析統計,見圖2、圖3和表3。

表2 不同裂解原料裂解產物組成分析 φ/%

表3 裝置反應原料及工藝條件

從圖2和表3可以看出,由于裂解原料多變,加氫物料中乙炔體積分數為0.42%~0.77%,波動范圍較大,平均乙炔體積分數為0.61%,MAPD 體積分數為0.34%~0.80%,平均體積分數為0.56%,均高于國內同類裝置,并且波動范圍大。從圖3可以看出,由于裂解原料多變,5臺裂解爐頻繁切換操作,進料量波動較大,裝置空速為12000~14000 h-1,平均空速13200 h-1。

3 結果與討論

3.1 催化劑長周期運行情況

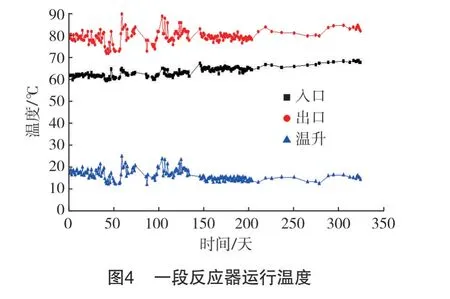

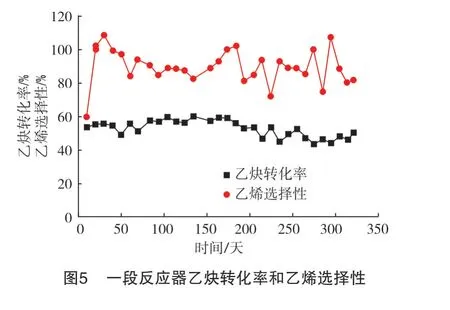

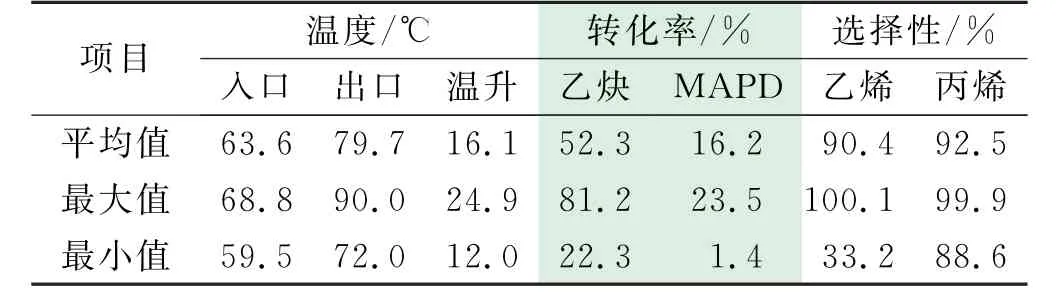

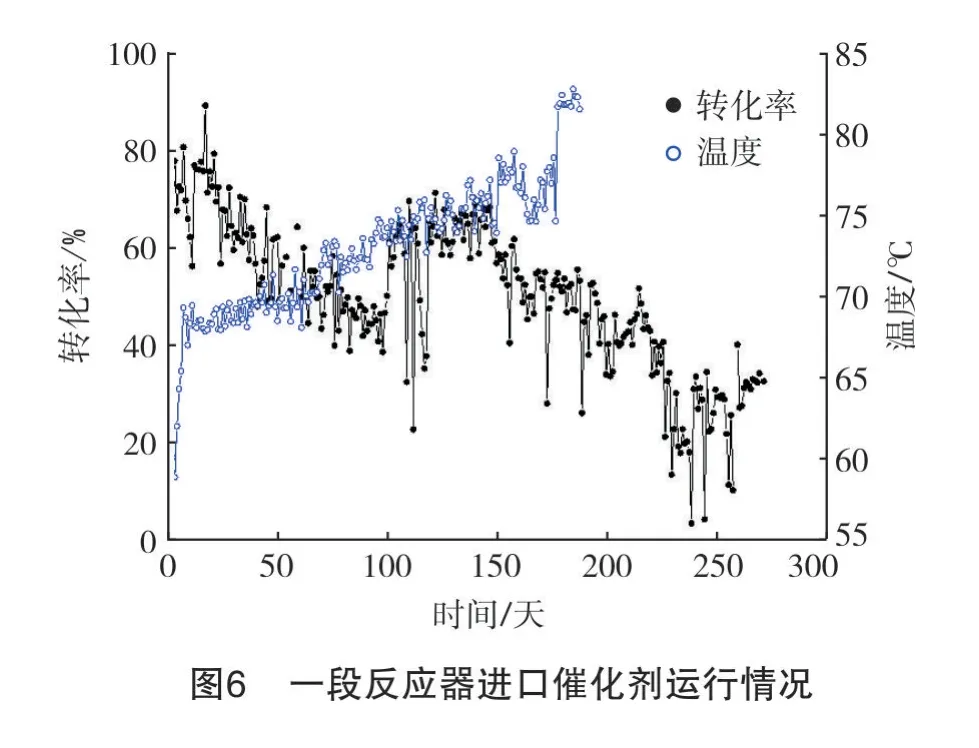

開工階段,由于蒸汽換熱器控溫閥刻度過大,導致一段反應器溫度波動較大(見圖4)。由圖4可知,一段反應器起始反應溫度61~63 ℃,運行1年,一段反應器最高溫度68.8 ℃,最低溫度59.5 ℃,平均溫度63.6 ℃,平均溫升16.1 ℃,反應器溫度提升約6.6 ℃,遠優于上周期進口催化劑的運行情況,也優于PEC-21在大慶石化的運行情況[7]。圖5為一段反應器乙炔轉化率和乙烯選擇性,表4為一段反應器運行情況。從圖5和表4可以看出,起始階段轉化率約為55.0%,運行1年,平均乙炔轉化率為52.3%,平均乙烯選擇性為90.4%,遠優于圖6所示的上周期同裝置進口催化劑運行水平,滿足裝置運行要求。

表4 一段反應器運行情況

如圖6所示,進口催化劑運行初期加氫活性快速下降,開工111天,乙炔轉化率降至23%,通過提高反應溫度暫時阻止了加氫活性的降低,至運行5個月時,通過提高反應溫度已經無法阻止活性下降,運行8~9個月時,乙炔轉化率一直維持在20%~25%,不能滿足裝置穩定運行的要求。

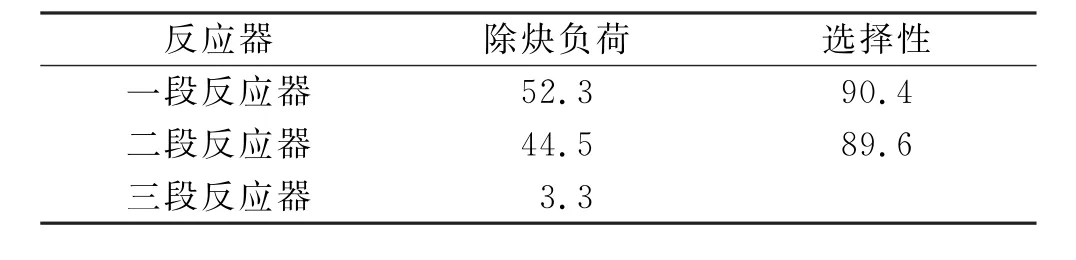

對3臺反應器的運行情況進行了匯總分析,見表5,運行11個月時二段反應器除炔負荷為44.5%,乙烯選擇性為89.6%,三段反應器除炔負荷為3.3%,裝置整體運行穩定,PEC-21催化劑與進口催化劑具有良好的匹配性。

表5 反應負荷分配 %

3.2 催化劑標定

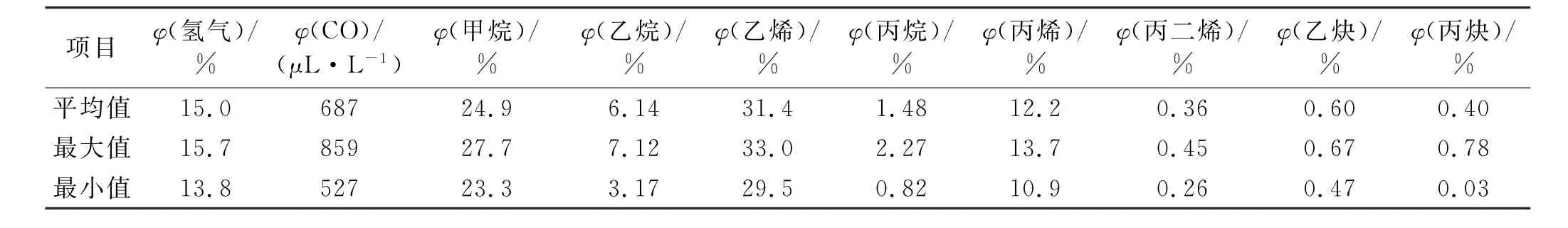

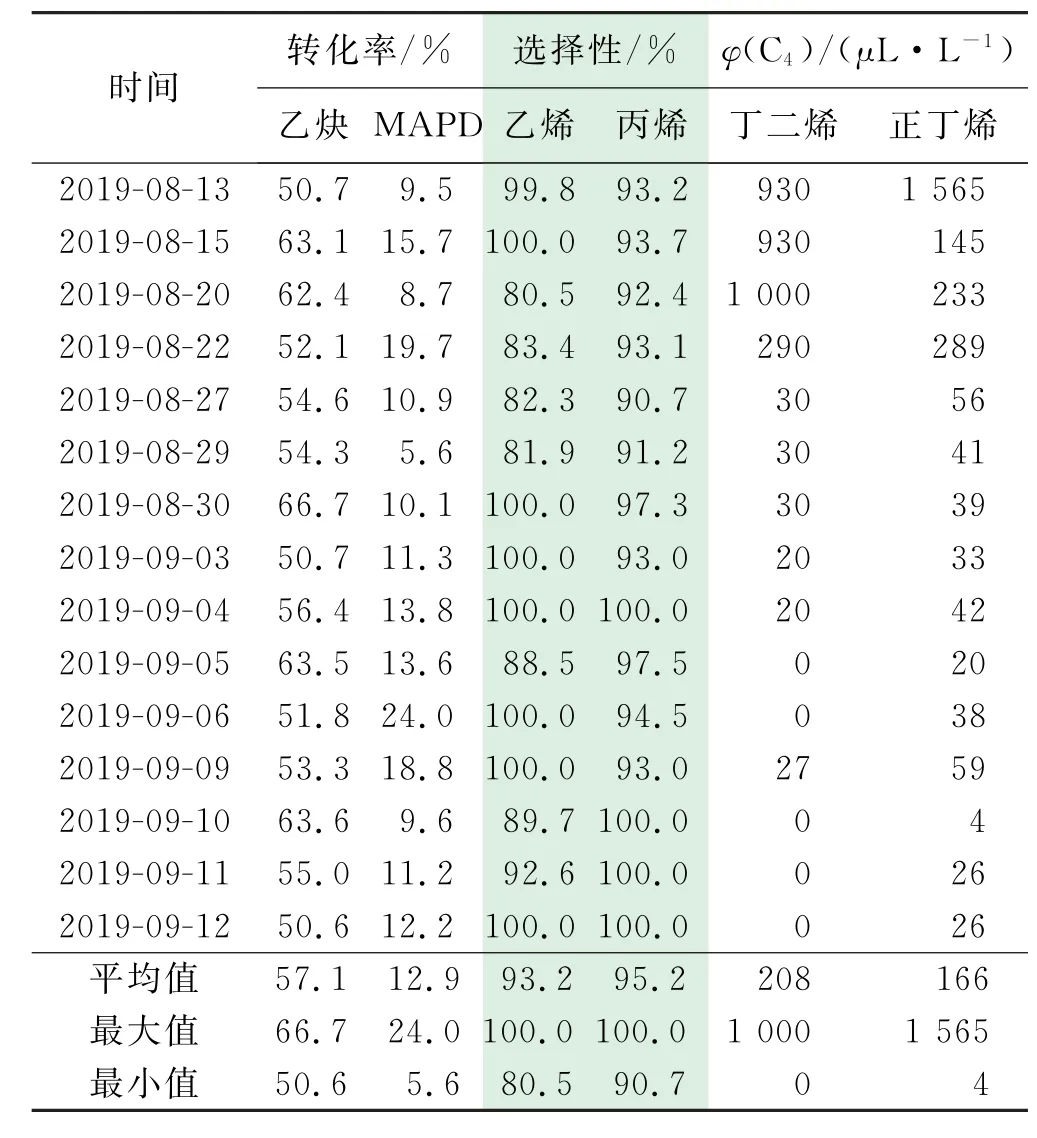

運行初期,對一段加氫反應器催化劑性能進行了為期1個月的性能標定,標定期間原料組成如表6所列。

表6 標定期間原料組成

表7 PEC-21催化劑標定結果

標定期間,乙炔體積分數0.47%~0.67%,平均體積分數0.60%,丙炔體積分數0.03%~0.78%,平均體積分數0.40%,丙二烯體積分數0.26% ~0.45%,平均體積分數0.36%,CO 體積分數527~859μL/L,平均687μL/L,原料組成變化較大。催化劑標定情況見表7。

開工初期,對運行情況進行1個月的取樣標定,乙炔平均轉化率57.1%,乙烯選擇性平均值93.2%,MAPD 平均轉化率12.9%,丙烯選擇性平均值95.2%,一段平均溫升18.2 ℃,一段反應器出口乙炔平均體積分數0.26%,一段C4(正丁烯+丁二烯)生成量平均值僅11.3μL/L,三段出口產品中乙炔體積分數<1μL/L,三段乙烯總選擇性73.6%,裝置運行穩定。催化劑性能遠優于技術協議規定指標。

3.3 PEC-21催化劑空速適應性分析

催化劑加氫活性與反應空速成反比關系,在反應溫度不變的情況下,提高空速,乙炔轉化率降低;降低空速,轉化率提高。乙炔加氫反應是強放熱反應,反應過程中反應空速快速降低,轉化率快速提高,反應放熱量增加,會導致反應器溫度瞬間升高,反應器存在“飛溫”風險。

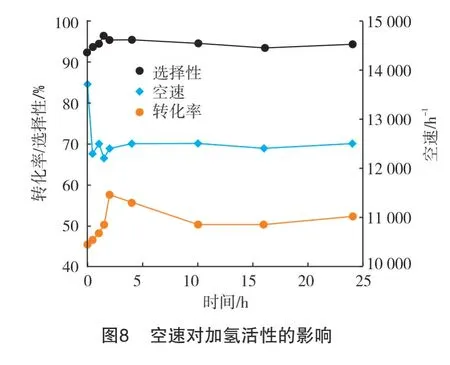

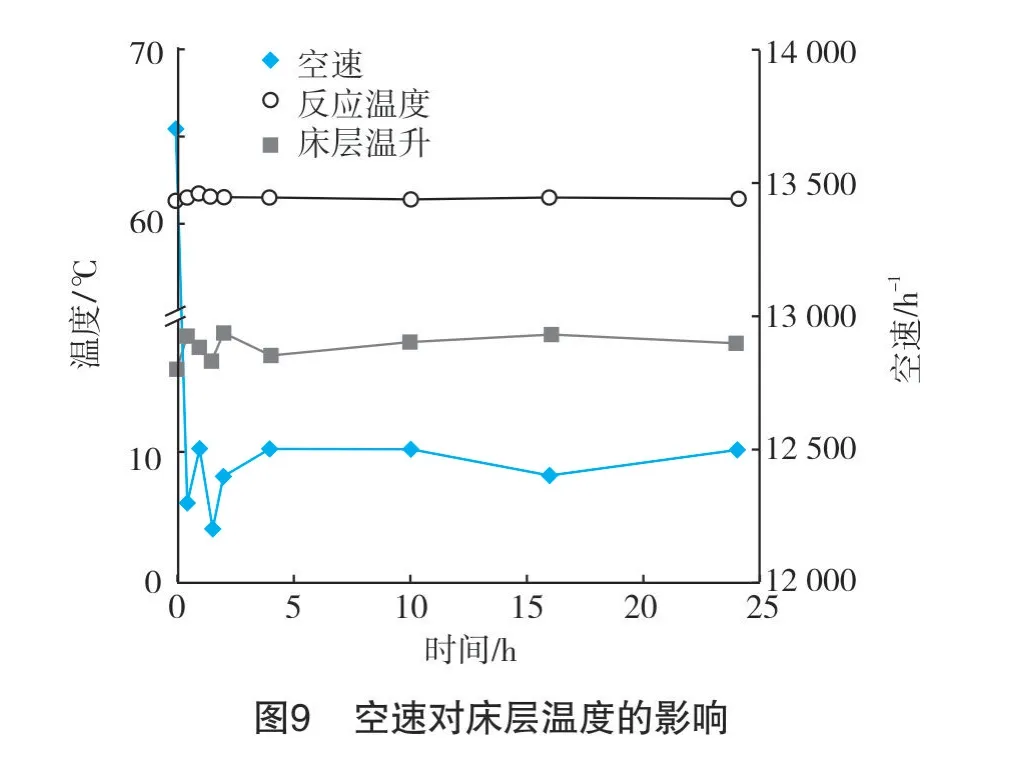

C2加氫反應器在穩定生產過程中反應溫度通常不做大幅調整,短期內可以近似認為是恒溫操作,在裂解爐切換過程中空速變化較大,考察空速對乙炔轉化率的的影響,見圖7。

從圖7可以看出,由于蘭州石化裂解料組成復雜,裂解爐切換頻繁,裝置空速波動很大,運行200天后,空速基本穩定。在不影響正常分析的情況下,加樣對空速劇烈波動與催化劑反應性能的關系進行詳細分析,如圖8、圖9所示。

從圖8 可以看出,空速從13700 h-1突然降至12300 h-1時,乙炔轉化率從45.6%逐漸升高,在2 h后達到最大值57.6%后開始緩慢回落,10 h后穩定至50%左右。統計數據發現,空速降低1200 h-1,轉化率升高4.5~5百分點。結合圖9分析可得,在反應溫度不變的情況下,由于空速突降,轉化率升高,床層溫升呈升高趨勢,后續轉化率穩定后,溫升逐漸恢復平穩,分析數據發現,空速降低1200 h-1,床層溫升從16.3 ℃升高至18.5 ℃左右。可見PEC-21催化劑對空速突變具有較好的適應性,在空速突然降低時,乙炔轉化率并未出現劇烈升高的情況,床層溫度變化比較平穩。

3.4 空速模擬試驗

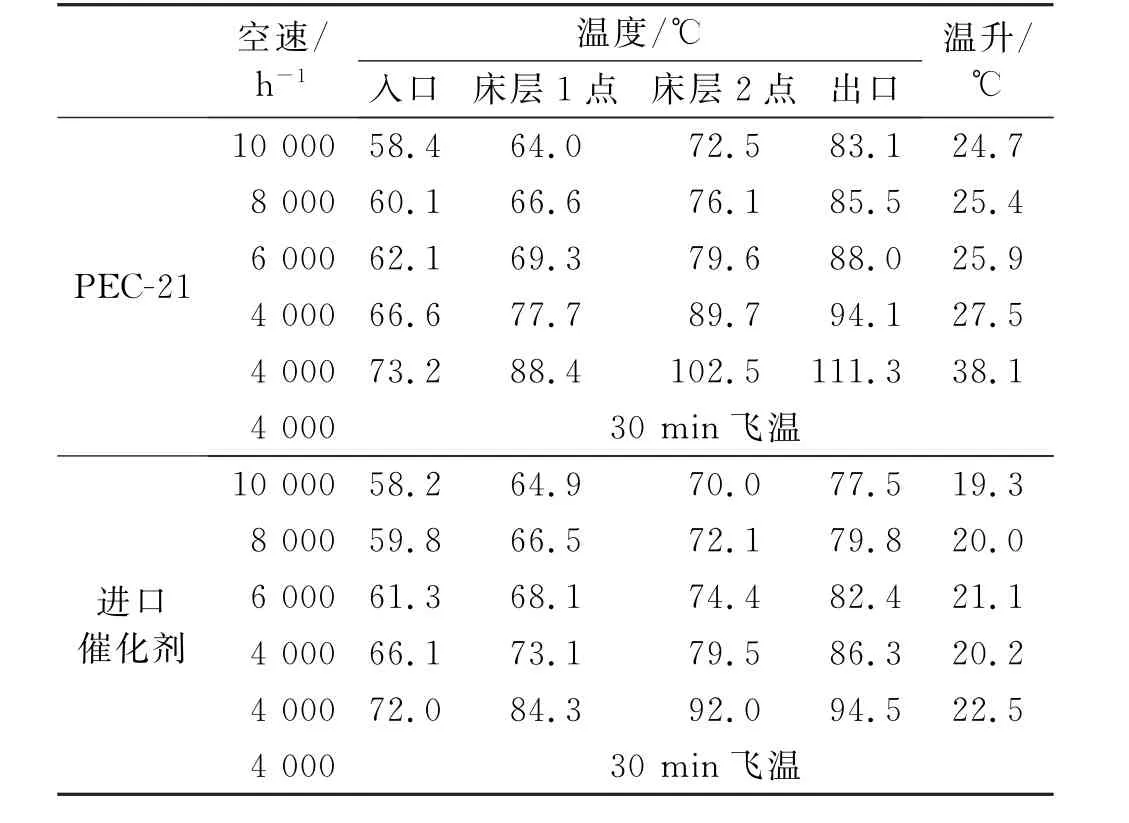

在750 m L側線裝置上對空速變化與反應溫度的影響進行了模擬,裝置設有6臺平行反應器,選擇兩臺平行反應器,分別裝填PEC-21催化劑和進口催化劑進行對比試驗。催化劑裝填量350 m L,反應壓力3.7 MPa,起始空速10000 h-1,維持反應器入口溫度穩定,以2000 h-1為步長調整反應空速,觀察床層溫度變化,穩定60 min后進行下一步操作,結果見表8。

表8 空速變化對PEC-21催化劑性能影響

從表8可以看出,在相同的溫度下,PEC-21催化劑床層溫升高于進口催化劑,說明PEC-21催化劑加氫活性優于進口催化劑。正常空速10000 h-1,迅速降至8000 h-1,穩定至床層溫度不再變化時進行下一步操作,直至降至4000 h-1時,床層溫度不斷升高,在入口溫度不變的情況下,30 min后床層溫度超過130℃,并且有繼續升高的趨勢,判斷兩個反應器均發生“飛溫”,PEC-21催化劑抗空速波動能力與進口催化劑相當。對實驗數據進行模擬,得到以下關聯關系:

式中:t為入口溫度,℃;V為空速,h-1。

在工業生產過程中,空速發生波動時,可以根據以上關聯關系對反應溫度進行預判,指導反應溫度調節,避免裝置“飛溫”。

3.5 PEC-21催化劑對C4’s適應性分析

裂解產物經過脫丙烷塔,將C4以上組分分離后進入碳二加氫系統進行反應,受脫丙烷塔分離效率的限制,通常加氫物料中含有微量的C4’s。前加氫催化劑C4’s體積分數設計指標一般<5000μL/L,但國內外裝置的長期運行經驗顯示,C4’s含量過高,在催化劑上發生加氫導致床層溫升升高,其中丁二烯含量過高,發生聚合,生成大量“綠油”,催化劑快速結焦[8],因此,國內裝置一般將C4’s 體積分數控制在100μL/L以下[8]。

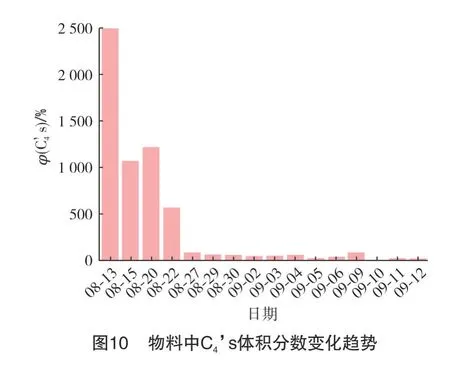

由于蘭州石化裂解原料復雜,且低壓脫丙烷塔設計能力相對較小,加氫物料中C4’s含量遠高于國內同類裝置。2019年8月13日-9月12日對裝置原料進行取樣分析,并對催化劑的C4’s適應性進行分析。

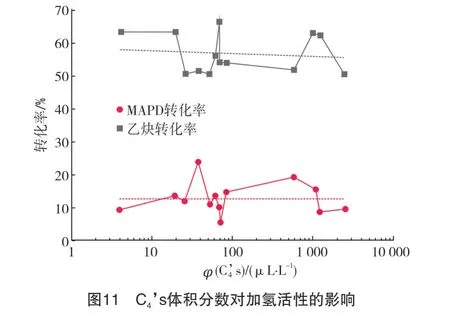

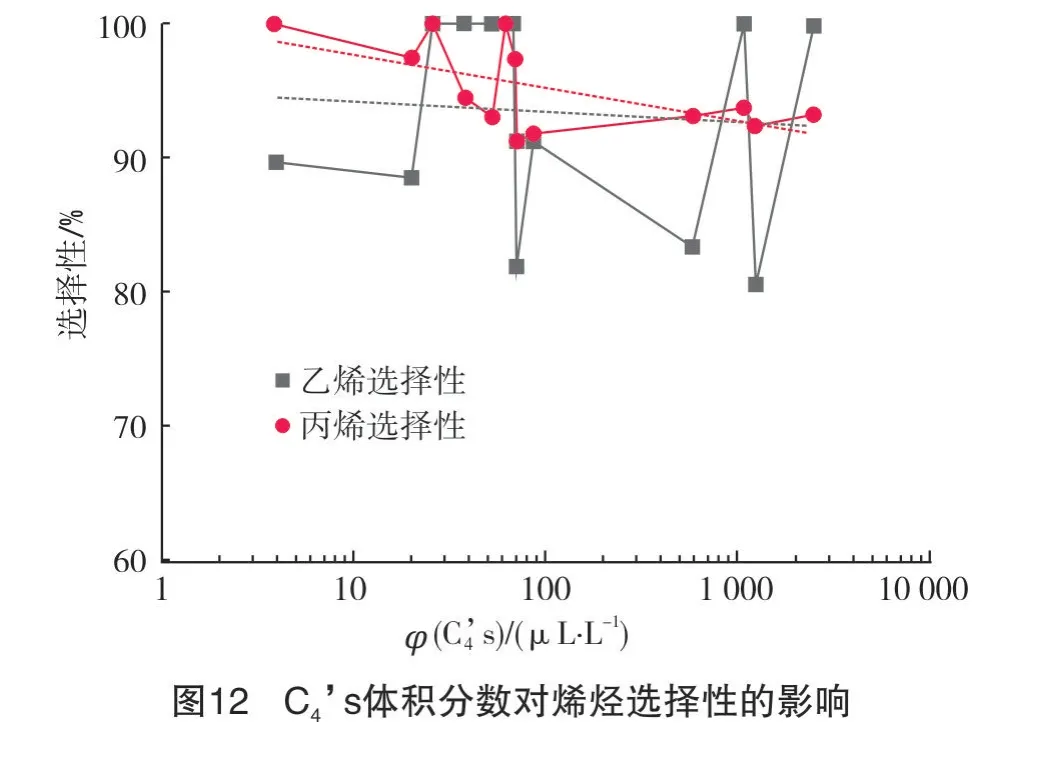

根據圖10物料中C4’s的檢測情況,蘭州石化物料中C4’s體積分數遠遠高于國內同類裝置,最高達到2500μL/L,經過對脫丙烷塔入口物料溫度進行調節,將C4’s體積分數降至200μL/L 以下。從圖11可以看出,C4’s體積分數對乙炔轉化率沒有明顯影響,監控期間,C4’s體積分數從最高2565μL/L 降至最低4.0μL/L,轉化率從66.7%降至50.6%,平均轉化率57.0%,平均乙烯選擇性為95.7%。從圖12可以看出,隨著C4’s體積分數的升高,烯烴選擇性整體呈降低趨勢,尤其乙烯選擇性的降低更為明顯,丙烯選擇性略有降低。PEC-21催化劑對物料中的C4’s具有較好的適應性。

3.6 PEC-21催化劑對MAPD適應性分析

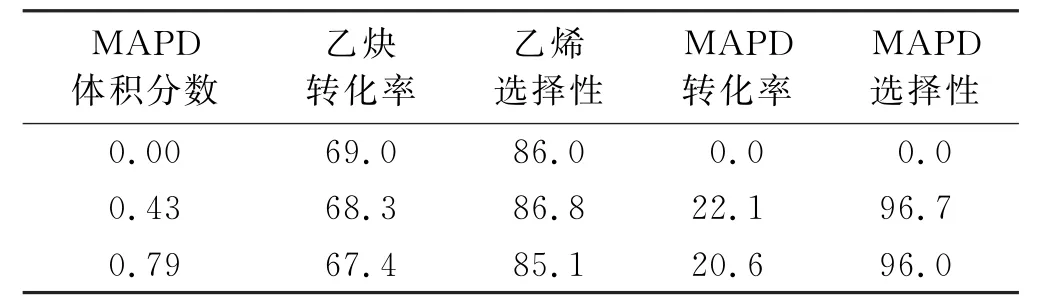

在乙炔選擇加氫的過程中,物料中部分MAPD 也會發生加氫反應,轉化成丙烯。由于裂解原料復雜,物料中MAPD 含量變化大,在750 m L側線裝置考察了MAPD 對催化劑加氫性能的影響,催化劑裝填量350 m L,維持入口反應溫度不變,通過調節C3加入量改變MAPD 含量,每組調整后穩定1 h取樣分析,計算轉化率、選擇性進行對比,結果見表9。

表9 MAPD含量變化對催化劑加氫性能的影響 %

從試驗結果可以看出,隨著物料中MAPD 含量的增加,乙炔轉化率略有降低,乙烯選擇性沒有出現明顯的變化,說明催化劑對MAPD 變化不敏感,具有良好的抗MAPD 波動能力。

4 結論

(1)PEC-21催化劑在蘭州石化460 kt/a裝置一段反應器穩定運行近1年,乙炔平均轉化率52.3%,乙烯選擇性90.4%,表現出優異的除炔活性和烯烴選擇性。運行11個月MAPD 轉化率12.9%,丙烯選擇性95.2%。運行溫度從61~63 ℃提升至68.8 ℃,提溫約6.6℃,遠優于同周期進口催化劑性能,滿足裝置穩定運行的要求。

(2)PEC-21 具有優異的抗空速適應性,在12000~14000 h-1的范圍內,反應溫度不需要進行大幅調整,反應器運行穩定,模擬空速試驗,在空速降至4000 h-1時,反應器發生“飛溫”,與進口催化劑空速的適應性相當。

(3)PEC-21 催 化 劑 具 有 良 好 的C4’s 適 應 性,C4’s體積分數在4~2565μL/L 的范圍內,裝置乙炔轉化率為50.6%~66.7%,平均轉化率為57.0%,隨著C4’s含量的變化,催化劑加氫活性沒有明顯變化,烯烴選擇性略有下降。

(4)PEC-21催化劑具有良好的抗MAPD 波動能力,MAPD 體積分數從0升至0.79%,乙炔轉化率升高1.6百分點,烯烴選擇性沒有明顯變化。