快時尚針織面料用混紡紗的設計與分析

秦路路

河北科技大學 河北省紡織服裝工程技術研究中心(中國)

隨著服裝業的蓬勃發展與大眾消費者對服裝購買需求的不斷增加,ZARA、優衣庫、H&M及GAP等品牌的快時尚服裝成為中國服裝市場發展趨勢之一,這些品牌服裝以平價“大牌”的形象給消費者高性價比、高品質的體驗[1],廣受消費者青睞。快時尚服裝品牌一般選用黏膠、腈綸、棉等具有優良穿著舒適性的纖維作為主要原料進行設計開發。黏膠針織物柔軟、涼爽、懸垂性好、洗后易干,穿著舒適,是理想的夏季服裝面料[2]。黏膠/錦綸混紡織物可仿羊絨的手感、光澤,無論貼身還是外穿,都具有良好的穿著舒適性,但其起毛起球現象嚴重,影響了服裝的使用壽命和穿著美觀,降低了服用性能[3]。而腈綸/錦綸混紡針織物雖然不易起毛起球,但穿著舒適性、手感等性能偏差,不適合貼身穿,在服裝方面的應用受到限制。

本文結合目前市場快銷品牌針織面料用紗的需求,選用不同線密度的黏膠纖維和腈綸為原料,分別與錦綸混紡,利用聚對苯二甲酸丁二醇酯(PBT)長絲做芯紗,進行混紡針織紗的設計試紡,探討不同種類、不同線密度的纖維對成紗性能的影響,為針織物抗起毛起球性能的研究提供一定的理論依據。

1 試驗原料及纖維性能測試

1.1 纖維原料

黏膠纖維的長度為38 mm,線密度為0.10、0.13和0.17 tex,分別記為0.9 D 黏膠纖維、0.12 D 黏膠纖維和0.15 D 黏膠纖維;錦綸的長度為38 mm,線密度為0.13 tex,記為1.2 D 錦綸,二者由唐山三友集團興達化纖有限公司提供。腈綸(經抗起毛起球工藝處理)的長度為38 mm,線密度為0.10、0.13和0.17 tex,分別記為0.9 D腈綸、1.2 D 腈綸和1.5 D 腈綸;PBT長絲的線密度為6.1 tex,二者由山東中纖紡織科技有限公司提供。

1.2 纖維強伸性測試

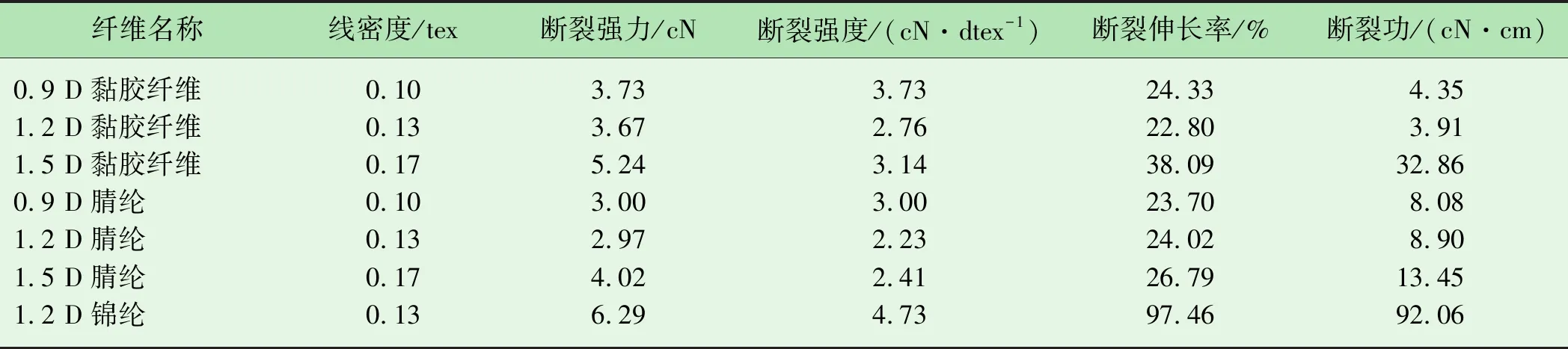

將3種纖維原料放入標準溫濕度下(溫度為20 ℃,相對濕度為65%)進行預調濕和調濕處理,使之達到吸濕平衡,隨后對其進行強伸性測試,測試結果如表1所示。

由表1中數據可知,相對濕度為65%時,錦綸的斷裂強度最高,斷裂伸長率最大,因而,在3種纖維中,錦綸更柔軟而強韌,耐疲勞性和耐磨性優良。表1數據顯示,黏膠纖維的斷裂強度高于腈綸的斷裂強度。其原因在于本文試驗用腈綸為抗起毛起球腈綸。制造抗起毛起球腈綸的特殊工藝使腈綸大分子鏈的堆砌緊密程度和分布不均勻,纖維截面具有明顯孔隙或裂紋,纖維縱向出現凹凸明顯的溝槽。盡管這增強了紡紗過程中纖維間的抱合力,有利于成紗性能的改善[4],但也降低了纖維的斷裂強度。

表1 相對濕度為65%時纖維原料強伸性能測試結果

1.3 纖維摩擦因數測試

纖維摩擦是指纖維之間、纖維與其他物質之間表面接觸并發生相對運動時的行為。在纖維成紗過程中,纖維靠其相互摩擦作用成網成條、滑移變細,并具有一定的力學性能[5]77。采用Y151型纖維摩擦系數儀對3種纖維的摩擦因數進行測試,試驗選擇張力鉗質量為100 mg,轉速為12 r/min。不同輥上纖維摩擦因數測試結果如表2所示。

表2 不同輥上纖維摩擦因數測試結果

纖維的摩擦是紡織品加工和成型的基礎,在紡紗和織造過程中,纖維與纖維之間,纖維與紡紗加工器件之間的摩擦是紡織加工的重要參數[6]。由表2可知,3種纖維與金屬輥的動靜摩擦因數較大,與纖維輥的動靜摩擦因數相對較小,在紡紗過程中應注意纖維與金屬輥之間摩擦引起的質量轉移、生熱和靜電現象。另外,黏膠纖維與錦綸的動摩擦因數明顯高于腈綸與錦綸之間的摩擦因數,這是因為黏膠纖維和錦綸在紡織纖維靜電序列中位置較接近,二者均易因摩擦帶正電荷[5]127。因此,在錦綸/黏膠纖維混紡過程中,兩種纖維因帶同種電荷相互排斥,導致紡紗工序中出現纖維排斥,抱合力差的現象。

2 紡紗工藝

2.1 紡紗工藝流程

根據企業對針織混紡紗的規格要求,黏膠纖維(或腈綸)、錦綸、PBT長絲的質量比為50∶22∶28,采用原料混合工藝紡制針織混紡紗。

紡紗工藝流程:手扯開松——梳棉——一道并條——二道并條——粗紗——細紗。

本文根據混紡紗主成分命名混紡紗,如:以0.9 D黏膠纖維為主成分的混紡紗命名為0.9 D黏膠混紡紗。

2.2 紡紗工序中的問題及解決措施

黏膠纖維與錦綸混紡時,當空氣濕度小于50%時,黏膠纖維和錦綸靜電現象嚴重,產生較多纖維飛花,纖維集束性降低,棉條抱合力較差,從而堵塞圈條器,成條困難。這是因為黏膠纖維和錦綸與紡紗機件摩擦時易形成同種電荷,導致混紡纖維須條擴散而無法成紗。針對此問題,采用加濕的辦法,即將空氣濕度維持在63%~70%,問題得以解決。

腈綸與錦綸混紡時,腈綸卷曲穩定性差,抱合力較低,生條強度低,并條工序的斷條多,嚴重影響成紗均勻性。在并條機的前羅拉部分加上集束裝置,防止了須條擴散,增加了纖維的抱合力,斷條明顯減少。

3 成紗性能測試與分析

3.1 紗線強伸性

紗線強伸性由斷裂強力、斷裂強度及斷裂伸長率表征,是衡量產品質量的重要指標。紗線的斷裂強力高,加工過程中斷頭率低,有利于紡紗過程、后加工和織造工藝的順利進行[7]113。紗線強伸度測試結果如表3所示。

表3 紗線強伸性測試結果

由紗線的斷裂機理可知,纖維的性質和紗線的結構(捻度)是影響紗線強度的主要因素[5]161。混紡紗的斷裂強度與纖維線密度、單纖維強度及纖維的摩擦性能相關。錦綸與黏膠纖維混紡時,纖維靜電現象嚴重,須條抱合力差,混紡紗強度受纖維線密度的影響較為明顯。相同線密度的兩種纖維混紡,紗線纖維排列均勻,纖維強度利用率較高,成紗強度較高。錦綸和腈綸混紡時,纖維梳理牽伸順利,成網成條均勻,單纖強度的影響占主導地位。1.2 D腈綸斷裂強度最低,導致最終成紗斷裂強度最低。纖維較細時,纖維間摩擦阻力大,纖維不易滑脫,紗線強度較高,因而1.2 D黏 膠混紡紗和0.9 D腈綸混紡紗的強度較高。錦綸與黏膠纖維混紡時,纖維越細,靜電現象越嚴重,纖維伸直度差,紗線結構蓬松,容易發生滑移,故1.2 D 黏膠混紡紗的斷裂伸長率較高。

雖然黏膠纖維的單纖強度高于腈綸,但是在混紡過程中,黏膠纖維、錦綸摩擦產生電荷電位相同,兩種纖維互相排斥,棉條集束性較差,纖維強度利用率降低,成紗穩定性及平均強度較低。

3.2 紗線毛羽指數的測試

紗線毛羽是指暴露在紗線主干外的纖維端。毛羽是衡量紗線質量好壞的標志之一[7]147。一般認為3 mm以上的毛羽會造成織造過程開口不清及紗線易磨損而引起斷紗,從而影響織物的外觀及透氣、透濕、抗起毛起球等性能。在后處理、印染等環節中,過多的毛羽可能導致上染不勻、在布面出現橫檔等問題。

各混紡紗不同毛羽長度下的毛羽指數測試結果如表4所示,表4中A、B、C、D、E列分別為毛羽長度為3、4、5、6、7 mm時的毛羽指數。

表4 紗線毛羽指數測試結果

從表4可知,0.9 D腈綸混紡紗和0.9 D黏膠混紡紗的毛羽較少。這是因為通常情況下,纖維越細,紗體結構越緊密,在摩擦的過程中纖維端不容易被拉出紗線表面。

對比線密度相同而原料不同的混紡紗,腈綸混紡紗的毛羽較少。這是因為黏膠纖維與錦綸混紡過程中,易產生同種電荷的靜電,使纖維抱合力減弱,毛羽增多。腈綸、錦綸的纖維靜電位相差較大,摩擦時形成異種電荷,異種電荷相吸,使毛羽減少。

3.3 紗線條干均勻性測試

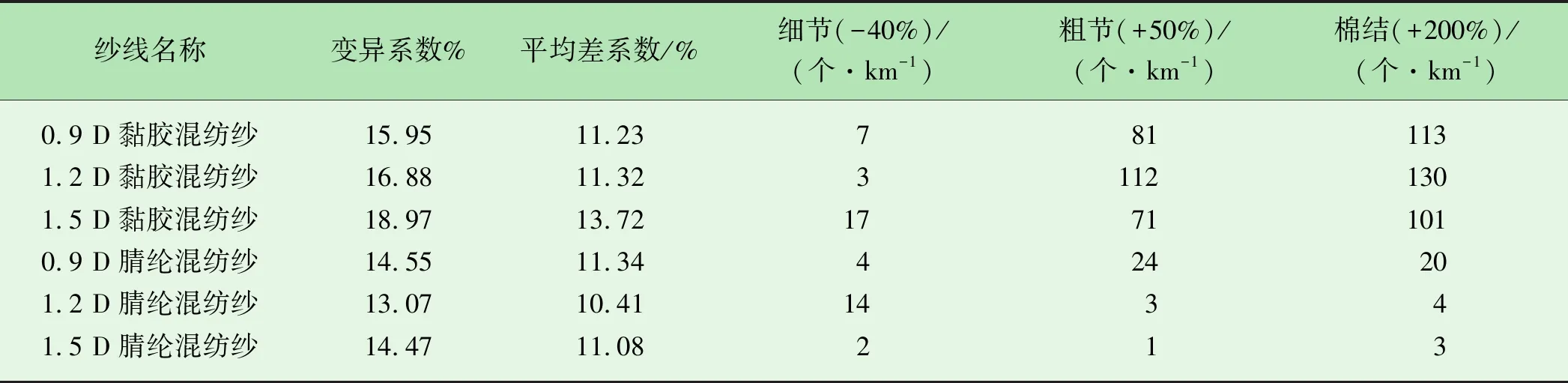

紗線的條干不勻屬于線密度不勻,紗線的線密度不勻不僅會使紗線產生疵點,影響紗線的外觀質量和力學性能,而且會加大織造時產生斷頭和停機的機率,造成織造過程無法順利進行,從而進一步影響織物的外觀和性能[8]。紗線條干均勻性測試結果如表5所示。

由表5可知,不同線密度的黏膠混紡紗中,0.9 D黏膠混紡紗的條干變異系數最小,其粗節、細節和棉結較少,條干均勻性較好。這是因為一般情況下,同種紗線,單根紗線內纖維數增加,有利于纖維間相互接觸,增大紗條均勻性[5]230,因此0.9 D黏膠混紡紗的條干變異系數比1.2 D黏膠混紡紗和1.5 D黏膠混紡紗的條干變異系數小。表5數據表明,不同線密度的腈綸混紡紗中,1.2 D腈綸混紡紗的條干變異系數最小。這是因為所用錦綸的線密度與1.2 D腈綸的線密度相當,兩種纖維混合排列均勻,且錦綸與腈綸摩擦過程中,易靜電相吸,有利于提高紗線條干均勻性。

表5 紗線條干均勻性測試結果

比較相同線密度的黏膠混紡紗和腈綸混紡紗,后者條干均勻性更好。這是因為本文試驗用腈綸由特殊工藝制成,纖維縱向具有溝槽,在紡紗過程中增強了纖維間的抱合力,使纖維排列緊密,紗條不易擴散;而黏膠與錦綸混紡時,靜電排斥現象嚴重,產生較多的飛花,從而導致黏膠混紡紗的紗條不勻;另外人為操作(如接頭)不當、飛花附著在機件上、紗線內存在雜質等因素,都會造成黏膠混紡紗的條干不勻。

4 結語

試驗通過將不同線密度的黏膠纖維、腈綸分別與錦綸、PBT長絲配伍混紡,并測試混紡紗的成紗性能,不同線密度的黏膠混紡紗中,0.9 D黏膠混紡紗的毛羽最少,條干較均勻,成紗強度適中,成紗質量較好。不同線密度的腈綸混紡紗中,0.9 D腈綸混紡紗的斷裂強力較高,毛羽少;1.2 D腈綸混紡紗的條干變異系數最小。對比相同線密度,不同原料的混紡紗,腈綸混紡紗的斷裂強力略高于黏膠混紡紗,且毛羽較少,纖維混紡成網成紗順利,條干較均勻。

黏膠纖維因其良好的穿著舒適性,常用于貼身織物,但是黏膠纖維與錦綸混紡過程中,由于兩種纖維電位相近,在接觸和摩擦的作用下纖維帶同種電荷,靜電排斥嚴重,導致成紗性能惡化。因此為保證黏膠纖維與錦綸混紡順利進行,應對纖維進行抗靜電預處理或在紡絲液中添加相應的抗靜電成分,且在紡紗過程中適當提高空氣相對濕度。