汽車起重機回轉系統聯合仿真試驗研究

曾春峰 陳效平 李志卿 劉紹忠

1邵陽學院 邵陽 422000 2湖南省汽車技師學院 長沙 410329 3邵陽職業技術學院 邵陽 422099

0 引言

汽車起重機是現代化建設不可缺少的重要工具之一,伴隨著社會的進步,對其的各方面性能也提出了更高的要求,而對回轉系統的性能要求是其中至關重要的一項[1-4]。回轉系統工作時要求運行平穩,制動時間短,起制動和換向時壓力沖擊小,為滿足這些要求,有必要對回轉系統進行分析研究,分析回轉系統的動靜態特性,對系統的各種參數進行合理的匹配,達到設計要求。

汽車起重機回轉系統是一個集機械裝置、電氣控制、液壓傳動于一體的復雜機電系統,因此需要一個支持多學科、多平臺融合的軟件環境來建立機構和電液系統的精確仿真模型,然后對系統進行仿真分析及優化[5-9]。在AMESim軟件中模擬回轉液壓系統模型的三維負載很難實現,因在不同工況下回轉負載不停地發生變化,常將三維負載簡化為平面負載來處理,若需得到接近實際的仿真結果,需聯合機構模型和電液系統模型仿真分析的數據,兩個系統實時進行數據交換,綜合各仿真軟件的優點。故采用聯合仿真分析的方法對汽車起重機回轉系統進行仿真分析。

聯合仿真軟件選用LMS公司的LMS Virtual.Lab Motion和AMESim兩款軟件進行。這兩款軟件均屬于同一家公司,進行聯合仿真時數據交換的可靠性和效率更高。本文以某企業的25 t汽車起重機為研究對象,分別建立回轉液壓系統模型以及回轉機構模型進行聯合仿真分析。并通過實車進行試驗測試,對仿真模型進行修正,得到接近實際的仿真模型,以此為基礎對回轉系統進行動靜態特性分析以及參數合理匹配。

1 建立聯合仿真模型

1.1 建立回轉液壓系統仿真模型

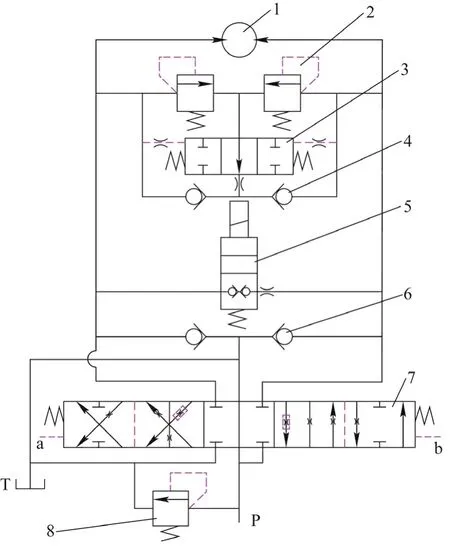

25 t汽車起重機回轉液壓系統主要由泵、換向主閥、緩沖溢流閥、緩沖切斷滑閥、整流單向閥、自由滑轉閥、補油單向閥、回轉馬達、安全閥及其他輔助元件構成。回轉液壓系統原理如圖1所示。

圖1 回轉液壓系統原理圖

換向閥部分主要包括換向主閥與安全閥,換向主閥(見圖1)特點是在普通的液控三位六通換向閥的基礎上,在回油口上嵌入了一個調速閥。換向閥的功能主要是控制回轉方向以及回轉速度。當從中位開始沿某方向逐漸移動換向主閥閥芯到最大行程位置會經歷3個狀態:預開啟狀態、小開口狀態、中大開口狀態。

緩沖閥部分包括緩沖溢流閥、緩沖切斷滑閥整流單向閥組、補油單向閥組以及自由滑轉閥等元件。當回轉系統起制動以及處于重載工況時,通過緩沖閥分走部分流量,降低系統的沖擊壓力,使回轉運動更加平穩。

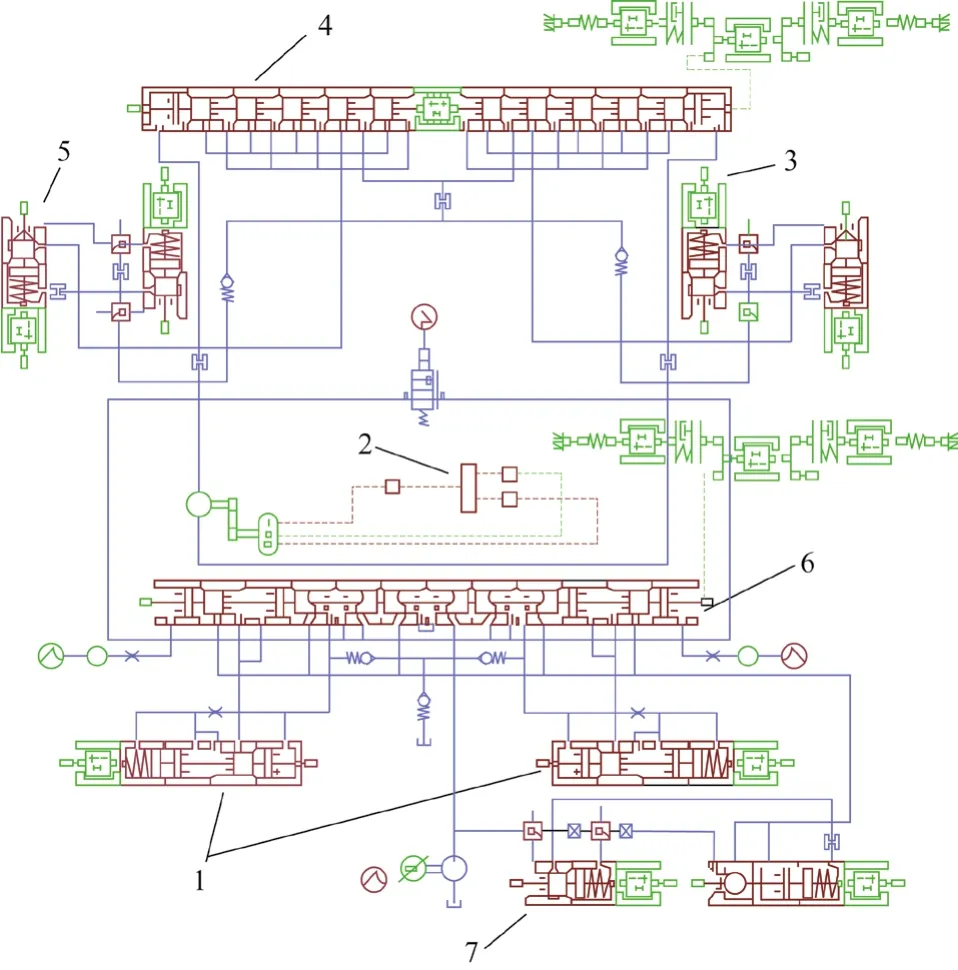

AMESim軟件自帶大量液壓元件模型庫,同時也可自定義元件模型,集成功能強大,與其他軟件聯合的接口豐富,適合液壓元件技系統設計人員使用。因此,本文根據已有的回轉液壓系統原理圖和元件參數,在AMESim中建立了回轉液壓系統的仿真模型,如圖2所示。

圖 2 回轉液壓系統的仿真模型

由于模型中各液壓元件的結構和參數非常接近實際元件,仿真的精度得到了保證,故為后續的聯合仿真奠定了良好的基礎。

1.2 建立回轉機構仿真模型

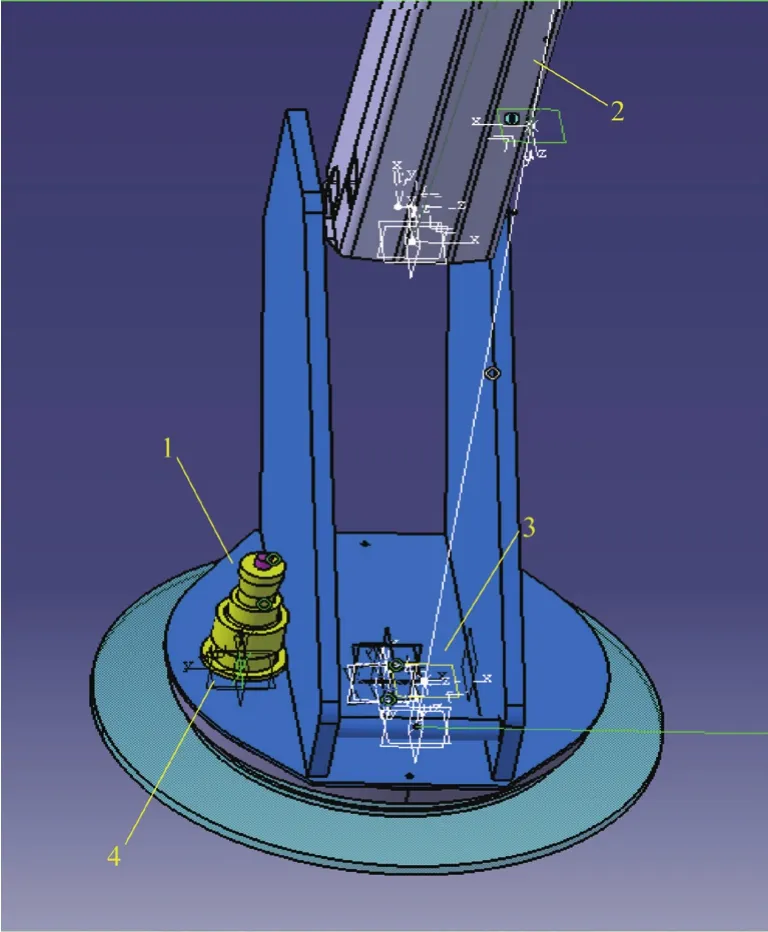

25 t汽車起重機回轉機構主要包括臂架、上車身,回轉馬達、回轉減速器、回轉支撐等。利用LMS Virtual.Lab Motion軟件自帶CAD引擎建立簡化后的回轉機構三維模型,設置好材料屬性、運動副、驅動、作用力等參數,得到回轉機構的仿真模型,如圖3所示,為接下來的聯合仿真做好準備。

圖3 回轉機構仿真模型

1.3 回轉系統聯合仿真參數設置

AMESim與LMS Virtual.Lab Motion進行聯合仿真常用的方式有3種:Function Evaluation方式、Coupled方式和Co-Simulation方式。本文采用Co-Simulation方式進行聯合仿真,仿真分析時,AMESim通過自帶的求解器進行回轉液壓系統模型求解,與此同時LMS Virtual.Lab Motion也利用自帶的求解器進行回轉機構模型求解,按照設置好的通訊步長進行數據交換。

具體工作過程為:AMESim求解回轉液壓系統模型得到回轉馬達的輸出力矩,將參數值傳遞給LMS Virtual.Lab Motion軟件中的回轉機構模型,同時LMS Virtual.Lab Motion將求解得到的回轉馬達角度、角速度參數值傳遞到AMESim軟件中的回轉液壓系統模型中,實現了實時數據交換,可完整地分析及觀察整個動態變化過程。

聯合仿真之前,需對輸入輸出變量、環境變量及單位變換等參數進行設置,最后對聯合仿真接口進行設置,如圖4所示。聯合仿真時的AMESim模型如圖2所示。全部參數設置完成后,可對回轉系統進行聯合仿真分析。仿真完成后,將在AMESim中聯合仿真計算的結果導入到LMS Virtual.Lab Motion中,可從AMESim中查看相關的曲線結果,也可從LMS Virtual.Lab Motion中回放動畫。

圖 4 AMESim和LMS Virtual.Lab Motion聯合仿真接口

2 實車試驗結果對比

為了驗證仿真模型的準確性,對某企業的25 t汽車起重機回轉系統進行了實車試驗。試驗數據采集系統采用某公司PCI-1710數據采集卡,配合 LabVIEW軟件進行試驗數據采集。

汽車起重機回轉系統工作時的工況非常多,如是否伸出吊臂、是否踩油門、慢速穩態或快遞動態、是否吊重以及吊重的大小、吊車工作時是否在斜坡上、回轉速度等。本文主要對基本臂空載怠速穩態、基本臂空載怠速動態、基本臂重載怠速穩態這3種典型的工況進行分析。

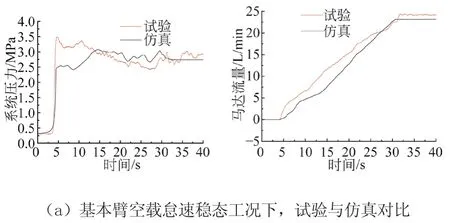

首先進行實車試驗,采集相應的數據。由于試驗數據帶有干擾信號,需進行濾波處理,經過處理后得到了3種典型工況下系統壓力和馬達流量的試驗結果曲線,如圖5所示。

根據3種典型工況的實際情況,設置聯合仿真模型的相關參數,分別進行聯合仿真分析,得到3種典型工況下系統壓力和馬達流量的仿真分析結果曲線,如圖5所示。

圖5 不同工況下仿真與試驗結果對比

圖5詳細列出了3種典型工況下試驗曲線與仿真曲線的對比情況,試驗曲線和仿真曲線的重合程度較好,從而驗證仿真模型的準確性。利用該仿真模型,可以快速高效地分析回轉系統的工作特性、影響因素及極端工況分析等,進一步優化回轉系統性能。

3 結論

利用AMESim與Virtual.Lab Motion建立的汽車起重機回轉系統聯合仿真模型比較精確地反映實際系統。因此可利用該仿真模型,快速高效地分析汽車起重機回轉系統的系統特性、影響因素、極端工況等,進一步優化回轉系統性能。該聯合仿真分析方法綜合了多個軟件的優勢,可快速、高效地開發出可靠的產品,適用于復雜裝備的設計與研究。