焊接旋轉速度對攪拌摩擦焊接頭性能的影響

陸宏韜,劉 迪,高 超,王周冰

(遼寧忠旺集團有限公司,遼寧 遼陽 111000)

攪拌摩擦焊[1](FSW)作為焊接領域的新興技術,在越來越多產品中得到了應用。尤其最近幾年,在軌道列車行業得到了井噴式的應用[2-3]。FSW是一種新型的固相連接技術,具有綠色、環保、接頭強度高、焊接變形小等優點,能夠有效避免傳統熔化焊所引起的缺陷[4-5]。攪拌摩擦焊技術已經廣泛應用于航空航天、軌道交通等領域,成為鋁合金最理想的焊接方式[6-8]。但是在實際生產中,如果焊接參數匹配的不合理,焊縫很容易出現凹陷、飛邊、毛刺、孔洞等焊接缺陷,嚴重影響焊接產品的力學性能[9-10]。因此,合理的焊接參數,對焊接產品至關重要。本文通過6005A-T6鋁合金(板厚3.5 mm)攪拌摩擦焊焊接工藝參數,研究焊接旋轉速度對焊縫成形、力學性能的影響。

1 實驗方案

1.1 實驗材料

實驗材料為板厚是3.5mm的側墻,規格尺寸為2342mm×1916.8mm,接頭形式見圖1。其材質為6005A-T6,合金成分(質量分數,%)為,Si 0.5~0.9,Fe 0.35,Cu 0.3,Mn 0.5,Mg 0.4~0.7,Cr 0.3,Zn 0.2,Ti 0.1,其中Mn+Cr為0.12~0.50,其它單個0.05,其它總和0.15。

1.2 攪拌摩擦焊攪拌頭

攪拌頭是攪拌摩擦焊設備的核心部件,本次實驗所采用的攪拌頭如圖2所示。攪拌頭上的攪拌針采用右旋螺紋錐形形式,這樣能夠增加攪拌針與金屬材料的接觸面積,使攪拌更加充分,大幅度提高摩擦效率[1]。其焊接過程原理如圖3所示。

1.3 實驗內容

本實驗所采用的焊接參數見表1。焊后對工件進行外觀、低倍、拉伸、彎曲、硬度檢測。

圖1 接頭形式

圖2 攪拌頭

圖3 攪拌摩擦焊原理圖

2 實驗結果與分析

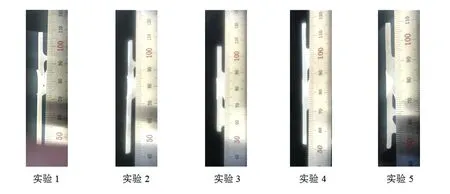

2.1 目視檢測結果

按照表1中5組實驗參數,焊接完成之后對其進行外觀檢測,如圖4所示。由圖可知,焊接旋轉速度在800r/min和1000r/min時,表面旋轉紋路較寬;焊接旋轉速度在1400r/min和1800r/min時外觀成型較好;當焊接旋轉速度在2000r/min時焊縫表面紋路密集,焊縫邊緣飛邊嚴重,焊縫低于母材位置。

表1 焊接實驗參數

2.2 低倍檢測結果

將焊接試件切成試塊,進行腐蝕(腐蝕順序:堿液-水洗-酸液-水洗)。腐蝕后的試塊斷面如圖5所示。由圖可見,第1、2組實驗均有不同程度的內部溝槽,熔合不良;第5組實驗熔深過大,均不是理想焊接參數。

2.3 拉伸檢測結果

將5組焊接試件,按照ISO4136標準進行拉伸實驗,其抗拉檢測結果見表2。通過標準EN755-2 中6005A-T6的力學性能與表中試驗數據對比,第1、2、3、4組數據焊后力學性能達到母材的70%以上,第5組實驗,焊后力學性能達到母材的60%以上。

2.4 彎曲檢測結果

將5組焊接試件,按照ISO5173標準進行彎曲實驗,通過標準ISO15614-2 進行評定試件,其彎曲檢測結果見表3。通過表中數據可知,當低倍件有孔洞時,彎曲檢測結果均有裂紋;當焊接旋轉速度在1400 r/min時,彎曲性能最佳。

圖5 焊縫低倍圖片

表2 抗拉強度檢測結果(單位:MPa)

表3 彎曲檢測結果

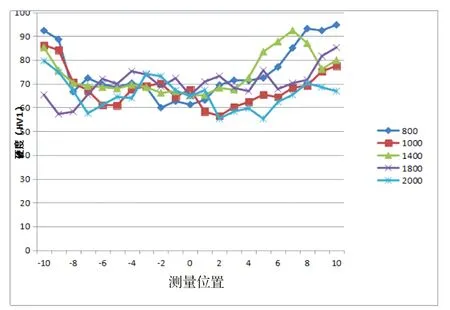

2.5 硬度檢測結果

將5組焊接試件,按照標準ISO6507-1和ISO9015對焊縫位置進行檢測,其硬度值如圖6所示。通過實驗數據可知,當旋轉速度為1400r/min和1800r/min時,焊縫區域的硬度大多數較高,且焊縫區域硬度值明顯比母材硬度值低。

3 結論

(1)焊接過程中,當焊接旋轉速度過低時,由于產生的熱量不足,焊縫金屬流動性不足,焊縫表面以及內部會形成斷斷續續溝壑與孔洞;當焊接旋轉速度過高時,拉伸、彎曲、硬度性能會降低。最佳焊接旋轉速度為1400 r/min。

圖6 硬度檢測結果

(2)根據所截取的試件實驗分析,前進側更容易產生缺陷,故前進側的性能往往會低于后退側。