煉鋼廠多電機傳動同步控制策略

任朝暉

(中冶南方工程技術有限公司 電氣自動化設計所, 湖北 武漢 430023)

0 引言

煉鋼廠因工藝要求或變頻器容量限制, 一個機械設備會有多個變頻傳動電機共同配合工作, 為此需要采用合適的多電機傳動同步控制策略來保證機械設備的各變頻傳動電機運行速度相同和轉矩平均分配。

1 多電機連接方式

煉鋼廠多電機傳動同步控制策略取決于多電機間連接方式和工藝生產要求。 機械連接方式分剛性連接和柔性連接,剛性連接指電機間通過齒輪、萬向節及傳動輥等硬軸固定連接, 剛性連接的硬連接確保運行時各電機速度一致。 剛性連接的多電機傳動同步控制是控制各電機的轉矩輸出一致。柔性連接指電機間通過皮帶、鋼帶及繩索等有延展性的材料相連接。 柔性連接的多電機傳動同步控制是控制各電機的速度輸出一致。

2 多電機傳動同步控制策略

研究近年實施的多個煉鋼工程項目, 煉鋼廠多電機傳動同步控制策略歸納為以下四類:

2.1 并行控制方式

(1) 一拖多控制。控制原理是一臺變頻器采用V/F 控制方式驅動多臺完全相同的電機同步運行, 確保各電機接受頻率和電壓相同的電源來實現電機的轉速和轉矩基本輸出一致。

(2) 同等并行控制。 控制原理是變頻器采用VC 矢量控制方式或SLVC 無傳感器矢量控制方式一對一驅動電機。同時每臺變頻器內開通Droop 軟化功能來平衡各電機的機械特性來實現各電機的轉速和轉矩基本輸出一致。

并行控制為開環控制系統, 受到外部擾動時各電機輸出轉矩會彼此抗衡抵消, 適合于同步要求和動態響應不高的多電機傳動設備,如煉鋼廠的鐵水罐車、鋼包車、連鑄移坯車及中間罐車等設備。

2.2 非耦合控制方式

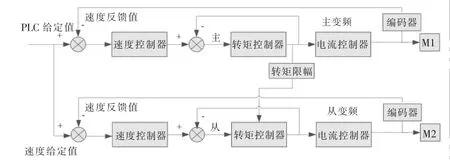

(1)主從變頻器直接轉矩分配。 控制原理是設一臺變頻器為主變頻器采用速度控制模式, 其余變頻器為從變頻器采用轉矩控制模式, 把主變頻器的速度控制器輸出值傳給從變頻器作為轉矩給定值來實現從變頻器的轉矩控制。 該控制方式實現比較簡單,系統轉矩響應較快,動態平衡效果好。但當機械連接出現問題時,采用轉矩控制模式的從變頻電機速度不受控,可能會導致電機飛車。為避免飛車當從變頻電機硬軸連接斷裂時, 立刻將從變頻器切換成速度控制模式, 或主從變頻電機的速度差超過設定門檻值時系統緊急停車。 此控制方式多用于剛性連接的設備,煉鋼廠的脫硫雙電機攪拌裝置、脫硫鋼包車傾翻裝置、 混鐵爐傾翻裝置及RH 真空雙卷楊提升裝置等設備多用此種控制。 控制原理框圖見圖1 所示。

圖1 主從變頻器直接轉矩分配控制原理框圖Fig.1 Block diagram of direct torque distribution control principle of master-slave inverter

(2)主從變頻器速度模式+從變頻器轉矩限幅。 控制原理是主從變頻器都采用速度控制模式, 從變頻器在給定基礎上附加正負2%~5%左右的速度偏差(正負與運行方向有關,附加速度大小由實際決定),同時把主變頻器的速度控制器輸出值取絕對值后傳到從變頻器作為轉矩限幅值。采用該控制方式啟動系統后,附加的速度偏差會立刻使從變頻器速度環飽和, 從變頻電機速度受到鋼帶或皮帶連接的牽制緊隨主變頻電機速度, 從變頻器的輸出轉矩受主變頻器傳來的轉矩限輻限制而緊隨主變頻器轉矩。當機械連接出問題時,主從變頻器工作在各自的速度控制模式下,不會發生飛車。系統啟停時主從變頻器的速度環都起作用,張力的增減比較平緩,可有效避免系統振蕩。此控制多用于柔性連接的設備,煉鋼廠的頭尾雙驅動皮帶、活套電機及夾送輥裝置等設備多用此種控制。控制原理框圖見圖2 所示。

圖2 主從變頻器速度模式+從變頻器轉矩限幅控制原理框圖Fig.2 Block diagram of speed mode of master-slave inverter +torque limiting control of slave converter

(3)主從變頻器共用積分分量。控制原理是主從變頻器都采用速度控制模式,主變頻器速度控制器設為PI 比例積分控制器, 從變頻器速度控制器設為P 純比例控制器, 把主變頻器速度控制器的I 積分分量傳給從變頻器作為附加轉矩給定值, 從變頻器取消速度控制器積分功能。 采用該控制方式, 在系統啟動或停止還未進入穩態時,系統速度給定與反饋差值較大,主從變頻器速度控制器比例起主要作用,使系統實際速度快速跟上給定速度。系統進入穩態調節狀態,速度給定和反饋基本一致,此時主變頻器速度控制器積分起作用, 從變頻器轉矩等于主變頻器傳來的轉矩分量, 從而保證從變頻器轉矩緊跟隨主變頻器轉矩,也就保證了主從變頻電機轉矩的一致性。該控制常用于剛性連接及柔性連接的設備, 比如煉鋼轉爐傾動裝置和冷軋線S 輥裝置等。

2.3 耦合控制方式(非耦合控制方式+反饋動態補償)

非耦合控制方式是從變頻器轉矩跟隨主變頻器轉矩或由主變頻器轉矩進行限幅, 機械設備狀況良好情況下采用非耦合控制方式控制多電機傳動系統可以獲得較好控制效果。但當機械設備因電機連接軸同心度差,減速箱齒輪嚙合差,軸承潤滑不佳等原因造成系統速度波動時,缺乏從變頻器的運行反饋信息會導致多電機傳動系統出現速度振蕩或電機失同步。 特別是剛性連接的系統沒有抑制扭振的能力, 系統變頻電機間機械連接存在間隙和彈性,除正常的負載轉矩還存在軸扭曲轉矩,系統受到干擾會產生扭曲轉矩且來回傳遞。

耦合控制方式是在非耦合控制方式基礎上, 增加反饋動態補償作為從變頻附加給定值。 反饋動態補償值取自主從變頻器的速度差值, 主從變頻器的轉矩差值或變頻器給定轉矩和實際轉矩差值進行PI 運算,乘上軟化系數后作為附加給定疊加在從變頻器速度或轉矩設定值通道上。 耦合控制方式對剛性連接和柔性連接的設備均適用,耦合控制方式有以下幾種:

(1)主從變頻器直接轉矩分配,同時取主從變頻器實際速度的差值進行PI 運算,乘上軟化系數后作為附加轉矩給定值疊加在從變頻器的轉矩設定值通道上。 傳動系統運行時,若從變頻器速度較高,主從變頻器實際速度的偏差為負值,負的附加轉矩疊加在從變頻器的轉矩設定值通道上會讓從變頻器速度降下來。 若從變頻器速度較低,主從變頻器實際速度的偏差為正值,正的附加轉矩疊加在從變頻器的轉矩設定值通道上會讓從變頻器速度上升。

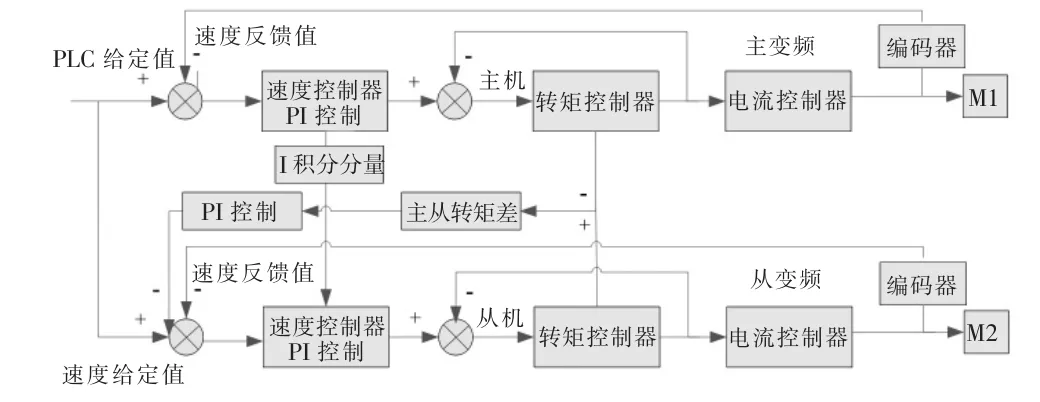

(2)主從變頻器共用積分分量,同時取主從變頻器的實際轉矩差值進行PI 運算,乘上軟化系數后作為附加速度給定疊加在從變頻器的速度設定值通道上。 傳動系統運行時,若從變頻器轉矩較大,主從變頻器實際轉矩的偏差為負值, 負的附加轉矩疊加在從變頻器的速度設定值通道上會讓從變頻器轉矩減小。若從變頻器轉矩較小,主從變頻器實際轉矩的偏差為正值, 正的附加轉矩疊加在從變頻器的速度設定值通道上會讓從變頻器轉矩增大。控制原理框圖見圖3 所示。

圖3 主從變頻器共用積分分量耦合方式控制原理框圖Fig.3 Block diagram of the control principle of master and slave frequency converters using integrated component coupling mode

(3)各變頻器均采用速度控制模式,取各變頻器的實際轉矩值算出系統的轉矩總和, 按工藝要求以不同比例分配到各個變頻器。 將每臺變頻器的實際轉矩值與設定轉矩值比較, 算出每臺變頻器的實際轉矩值與設定轉矩值的差值。 將差值進行PI 運算乘上軟化系數后作為附加速度給定疊加到每臺變頻器的速度給定值通道上。 此控制常用于連鑄拉矯機設備。

(4)各變頻器均采用速度控制模式,取各變頻器的實際速度值算出系統平均速度值, 將每臺變頻電機的實際速度值與系統平均速度值比較, 算出每臺變頻電機的實際速度值與系統平均速度值的差值,將差值進行PI 運算乘上軟化系數之后作為附加速度給定疊加到每臺變頻器的速度給定值通道上。

2.4 PLC 實現速度控制器方式

控制原理是各變頻器均采用轉矩控制模式, 在PLC控制器內實現傳動系統共用的PI 速度控制器運算,即PLC 為主裝置+變頻器為從裝置。 系統速度給定值由PLC控制器發出,速度反饋來自電機軸上的增量編碼器,系統速度給定和反饋的差值在PLC 內經PI 調節器運算后作為每臺變頻器的轉矩給定值。 各變頻電機的轉矩給定值相同,則輸出轉矩也會相同,就保證了各電機的出力一致即轉矩平衡,PLC 內的速度閉環保證了系統速度的穩定可控。

3 多電機傳動同步控制策略硬件實現

變頻器間傳遞數據的方式由使用的設備類型和工藝要求決定, 煉鋼廠多電機傳動同步控制常使用以下幾種硬件配置方案。

3.1 通過I/O 端子板傳遞數據

利用變頻器的I/O 端子板傳遞同步數據, 采用抗干擾性比較強的雙絞屏蔽電纜傳送電流信號。 此方案簡單容易實現, 缺點是因端子數目有限只能用于電機不多的同步控制,主從變頻器切換不方便,傳遞數據實時性和精度不高。

3.2 通過現場總線傳遞數據

變頻器通訊的現場總線由PLC 和變頻器品牌決定,煉鋼廠常用的現場總線有Profibus-DP、Profinet、 Control-Net 和Modbus-TCP 等。 變頻器間通過現場總線傳遞數據有兩種方式: 一種是變頻器通過PLC 控制器中轉通訊數據;一種是利用現場總線的“SLAVE TO SLAVE 功能”來進行變頻器間的通訊。 總線Profinet 和Profibus-DP 都具有這種“SLAVE TO SLAVE 功能”,此方案實時性高低取決于所用現場總線的傳速速度。 使用現場總線來傳遞同步數據實時性及數據精度略高于用I/O 端子來傳遞數據,主從變頻器切換容易實現,此方案在煉鋼廠實際工程應用中較多。

3.3 通過光纖通訊傳遞數據

西門子變頻器插入CBE20 通訊板可實現變頻器間Sinamics Link 光纖通訊,ABB 變頻器插入RDCO 光纖通訊適配器也可實現光纖通訊。 PLC 控制器通過現場總線發送啟停命令及設定值等數據給主變頻器, 主變頻器通過光纖通訊把相關數據發給從變頻器, 主從變頻器把狀態反饋等數據再通過現場總線傳送至PLC 控制器。 通過光纖通訊傳遞數據實時性及數據精度高于用I/O 端子和用現場總線來傳遞的方式, 主從變頻器切換比用I/O 端子簡單, 但不如用現場總線在PLC 內切換主從變頻器的方式方便。

3.4 通過共用的變頻器控制單元傳遞數據

此方式只適用西門子變頻器,PLC 與CU320 控制單元用現場總線通訊,PLC 向CU320 發送控制字和速度給定值等,CU320 通過內部的“BICO 功能(自由功能塊)”把相關數據傳給各個變頻器。 此方案的性價比較高,通常離線備用1 臺CU320,更換時確保網絡拓撲結構完全一致。

4 結束語

實際工程中, 煉鋼廠多電機傳動同步控制策略及硬件實現方案不盡相同,具體需要根據機械連接方式、使用設備類型和工藝生產要求等來決定。 本文總結的四種多電機傳動同步控制策略已在多項近年實施的煉鋼廠工程項目中使用,取得了良好效果。