蝸輪蝸桿副的三維參數化建模及有限元分析

王洋洋

(許昌職業技術學院, 河南 許昌 461000)

0 引言

蝸桿傳動屬于機械傳動中的一種重要的傳動方法,它是一種在空間交錯軸間傳遞運動和動力的機構, 它的軸線相錯角可以為任何角度,但在絕大多數情況下,軸交角選為90[1]。

蝸桿傳動的主要特點有:①結構緊湊,傳動比大,采用一級蝸桿傳動就可以實現很大的傳動比。 傳動比一般為i=5~80;②蝸桿傳動方式比較平穩,噪聲小;③當蝸桿的導程角小于嚙合齒面的當量摩擦角時, 蝸桿傳動具有自鎖性;④蝸桿傳動可以承受較大的瞬時沖擊載荷。

由于以上的特點, 蝸桿傳動在近代工業中得到了廣泛的應用;而在機械制造工業當中,應用比較普遍的是普通圓柱蝸桿傳動。

本文主要研究的是精密板式過濾機減速器中的蝸桿傳動,屬于ZA 蝸桿傳動。

但是,由于蝸輪蝸桿零件形狀復雜,給設計、加工和裝配帶來了很大困難[2]。 因此,如果能夠借助計算機輔助設計的先進技術, 設計出能夠進行變參的蝸輪蝸桿三維實體,用戶使用時,通過計算機輔助設計軟件的平臺,只需調出已經設計好的蝸輪蝸桿三維實體,輸入設計參數,即可生成用戶所需的三維實體, 從而提高了產品的制造效率、提升了產品的市場競爭力。 但現有的蝸輪蝸桿三維參數化造型方法存在建模造型精確度不高, 容易形成干涉問題。本設計基于蝸輪蝸桿嚙合原理,利用VB 對Pro/E進行二次開發,在Pro/E 中進行三維造型,擬解決現有蝸輪蝸桿建模方法中存在的干涉等問題。

1 基于VB 語言的Pro/E 參數化建模

在VB 語言可視化語言環境下, 通過Automation GATEWAY 與Pro/E 建立連接, 實現Pro/E 實體建模參數化二次開發工作。

1.1 函數及表達式

在AGW 中,有關Pro/E 三維建模的有關參數設置的函數有ModelRetrieve,SessionSetCurrentModel,ParamSetValue和ModelRegenerate.下面對這些函數做一下簡單說明:

(1)ModelRetrieve()函數的用途是將Pro/E 內存儲的模型文件調入內存, 但是卻不在Pro/E 軟件的屏幕中顯示,它的原型函數為:

Object. ModelRetrieve(stringexpression)

其中Object 是定義RandGateAutomation 對象名稱,在本論文中將其定義為”W”. Stringexpression 為指向Pro/E 內存儲模型的字符串表達式。

(2)SessionSetCurrentModel()函數的作用是將文件模型從內存中調出并在Pro/E 軟件的屏幕中顯示出來。它的原函數為:

Object. SessionSetCurrentModel(Model_Name)

其中Object 是所定義的RandGateAutomation 的對象名稱, 此處應為”W”.Model_Name 為指向Pro/E 內模型的字符串表達式。

(3)ParamSetValue()函數用于重置Pro/E 模型的參數值,其原函數為:

Object. ParamSetValue (paramName,paramVal,[feat-Name],[modelName])

其中Object 是定義RandGateAutomation 的對象名稱,為”W”.ParamName 為必填寫的選項,它代指的是Pro/E 中合法的參數名稱。ParamVal 代指Pro/E 合法的參數值字符串變量。中括號里的兩個為可選填寫的選項,分別表示設定數值參數的特征和模型名稱,一般均指Pro/E 軟件當前處于激活狀態的模型。

(4)ModelRegenerate()函數的作用是完成對Pro/E 模型的再生功能, 相當于Pro/E 菜單中的Regenerate 作用。它的原函數為:

Object. ModelRegenerate

其中Object 是所定義的RandGateAutomation 的對象名稱”W”.

通過上述函數的轉換,可以實現利用Visual Basic 語言對Pro/E 模型的參數化設計。

1.2 蝸桿建模的參數化設計

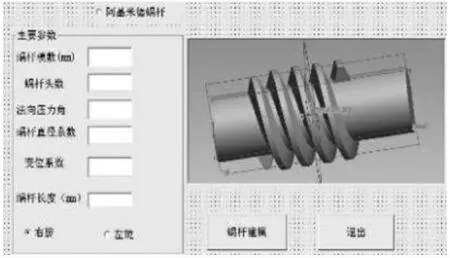

圖1 蝸桿參數輸入界面

(1)在VB 中設計用戶界面。 在VB 中創建新的Form窗體并添加需要文本框和命令按鍵, 最終的用戶界面設計見圖1 所示。

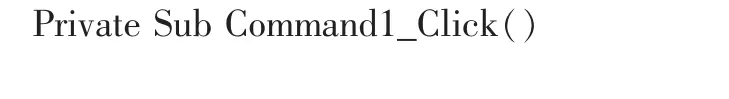

(2) 程 序 代 碼的編寫。 首先,要定義一個Automation GATEWAY 對象。 定義的步驟是: 雙擊Form 窗體, 在Code窗口中選擇General 選項和Declaration 選項,添加代碼如下:

Public W As New GATEWAY Automation X

這樣就定義了一個新的AGW 的對象”W”.

然后, 雙擊” 蝸桿三維建模” 按鍵, 在按鍵對象的Click 事件中添加代碼:

以上的代碼是將硬盤中proe 文件夾中的worm.prt 文件導入Pro/E 內存, 然后激活該文件并將其在窗口顯示;對蝸輪的三維模型的參數分別賦予需要輸入的數值,進而進行模型再生,最后再生成新的需要的三維造型。

2 ZA 蝸輪蝸桿的建模

2.1 蝸桿實體模型

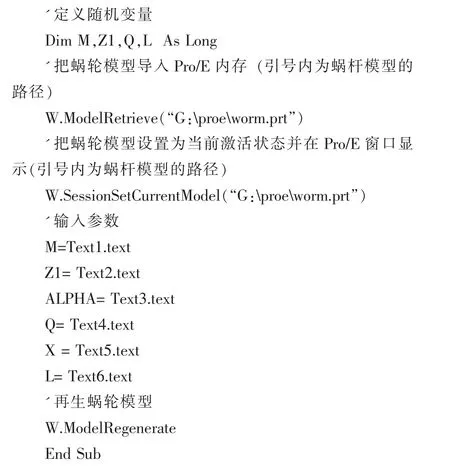

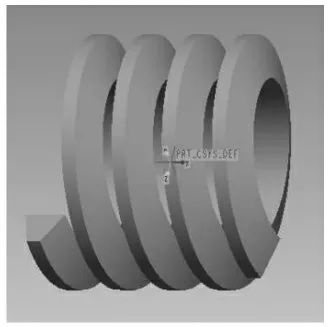

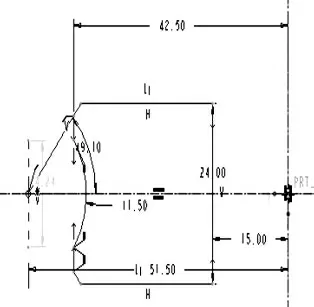

根據對ZA 蝸桿加工車削原理的分析可知,ZA 蝸桿是用具有直線刃的梯形刀具在車床上加工而成。 因此,可根據ZA 蝸桿在軸截面內的齒廓為輪廓沿螺旋線掃描的方法建立蝸桿齒的實體模型, 最后完成整個蝸桿的實體造型[3]。ZA 蝸桿的軸截面基本齒廓,見圖2 所示。

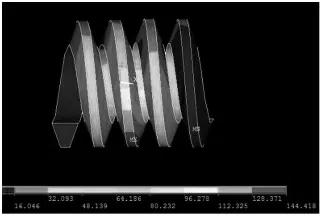

在Pro/E 軟件中,用螺旋掃描工具,建立掃引軌跡,設置螺距,旋向。 以齒廓草圖為掃描輪廓, 生成蝸桿齒實體,見圖3。 最后再添加蝸桿基體完成ZA 蝸桿的三維實體模型,圖4 所示。

圖2 ZA 蝸桿在軸截面的基本齒廓

圖3 蝸桿齒

圖4 ZA 蝸桿

2.2 建立蝸輪實體模型

由于ZA 蝸桿傳動在中間平面內相當于漸開線圓柱齒輪與齒條的嚙合傳動,所以蝸輪齒面在中間剖面(即蝸桿軸向剖面)內為漸開線齒廓。但是在其他任何平面內已不再是漸開線齒廓。 所以使用漸開線齒廓沿某種路徑掃描生成齒面的方法缺乏依據。這些方法雖然簡單,但是所生成的蝸輪蝸桿實體只適合用于廣告宣傳、動畫演示、課件教學等對精度要求不高的場合。由于其造型精度不高,裝配時容易發生干涉,所以不適合進行有限元分析。本章建模方法根據共軛原理,按照蝸輪成型過程,分段繪制各線段后在形成面、體,構成蝸輪齒。 具體步驟如下:

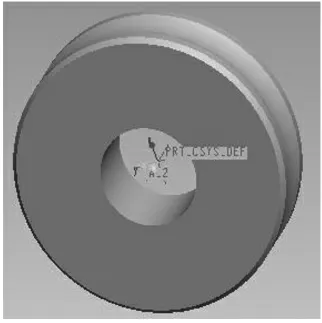

(1)在Pro/E 軟件中,點擊創建回轉體的圖標,進入草繪界面,繪制截面圖形,見圖5,然后完成蝸輪坯體,見圖6。

圖5 草繪

圖6 蝸輪坯體

(2)根據共軛原理,按照蝸輪成型過程,分段繪制各線段,見圖7。

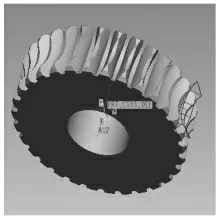

(3)根據繪制出的圖形,切割蝸輪坯體,然后用陣列的方式完成蝸輪的創建,見圖8。

圖7 蝸輪輪齒齒形線

圖8 完成蝸輪創建

3 ZA 蝸輪蝸桿的裝配和干涉檢驗

3.1 蝸輪蝸桿的裝配

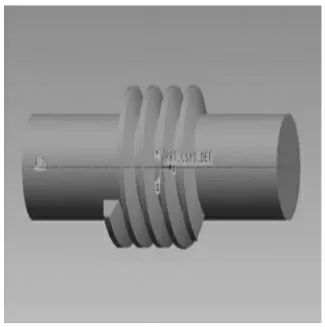

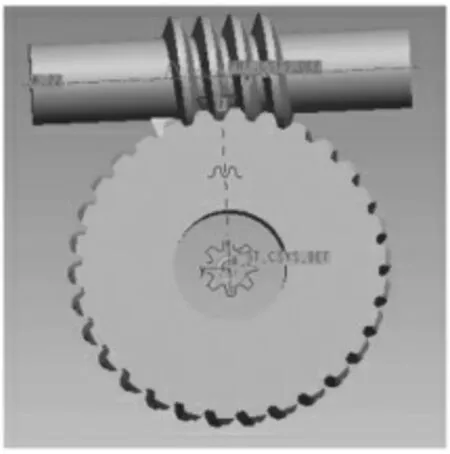

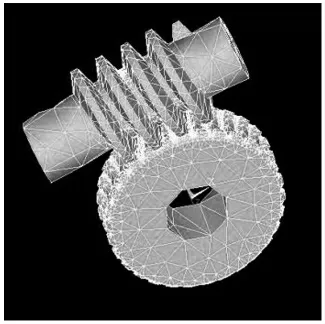

建立了蝸桿和蝸輪的零件模型后, 由于還要進行有限元分析,所以還要建立裝配模型。根據蝸桿傳動的幾何位置關系很容易建立起蝸桿傳動機構的裝配體模型[4],見圖9。

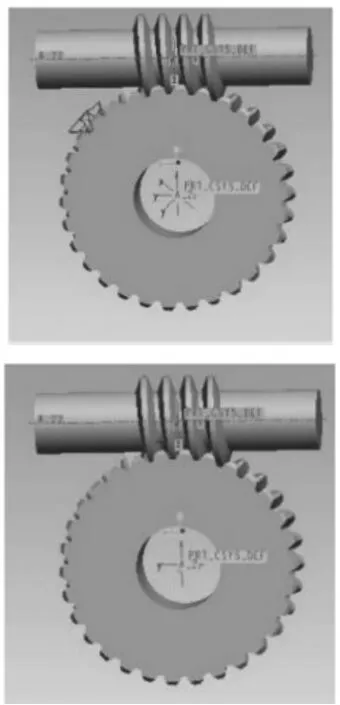

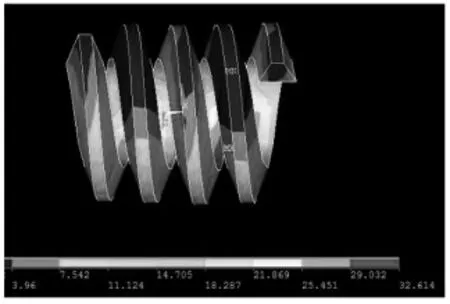

3.2 干涉檢驗

在Pro/E 的機構模塊下,通過設置齒輪副、伺服電機、分析參數等檢查蝸輪蝸桿的運動情況,發現此模型也存在干涉現象, 見圖10。 圖中可以看到干涉量最大和最小分別為1.86868、1.76028,相比常規所用的建模方法所建立的模型,干涉已小很多。 所用此模型可用作有限元分析的基礎模型。

圖9 完成裝配

4 ZA 蝸輪蝸桿有限元分析處理

圖10 干涉檢驗

4.1 前處理過程

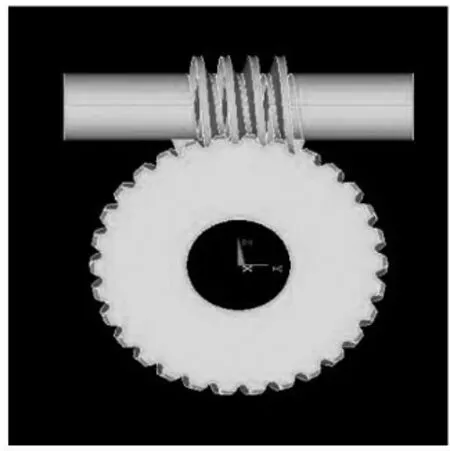

(1)在ANSYS 軟件中調入Pro/E中三維模型,見圖11,12。

4.2 結果分析

施加應力后計算得出的結果云圖模型,見圖13,14。

圖11 模型

圖12 網格劃分

圖13 接觸應力云圖

圖14 彎曲應力云圖

5 結論

ZA 蝸輪蝸桿傳動作為圓柱蝸桿傳動的一種,由于其傳動比大、傳動平穩、噪音低和效率較高等優點,在機械設備中廣泛應用。 本文根據ZA 蝸輪蝸桿在精密板式過濾機減速器中的實際應用, 綜合利用Pro/E 三維造型軟件、Visual Basic 語言和ANSYS 有限元分析軟件, 實現了ZA 蝸輪蝸桿的參數化建模, 并對ZA 蝸輪蝸桿進行了有限元分析,了解了其應力分布情況,為進一步的優化設計奠定了理論基礎。