利用Aspen Plus模擬分離乙醇-水體系的研究

(上海工程技術大學 化學化工學院 , 上海 201620)

乙醇在工業、醫學、生活用品等方面都有著非常廣泛的應用,還可用于制造各種工業產品,并由此制造出醫藥、染料、涂料等產品的中間產物[1]。無水乙醇的需求量日益增加,目前大規模工業化生產無水乙醇使用較多的方法是萃取精餾,而傳統的萃取精餾需要加入大量萃取劑才能夠制得較純的無水乙醇產物,成本高、流程繁瑣。本次模擬采用加堿萃取精餾,將適當的堿類加入到萃取劑中可以增大無水乙醇產率[2]。本文向乙二醇中加入KOH和NaOH,探究加堿萃取后塔頂乙醇質量分率的變化規律,得出制取無水乙醇的最佳條件。

1 模擬設計

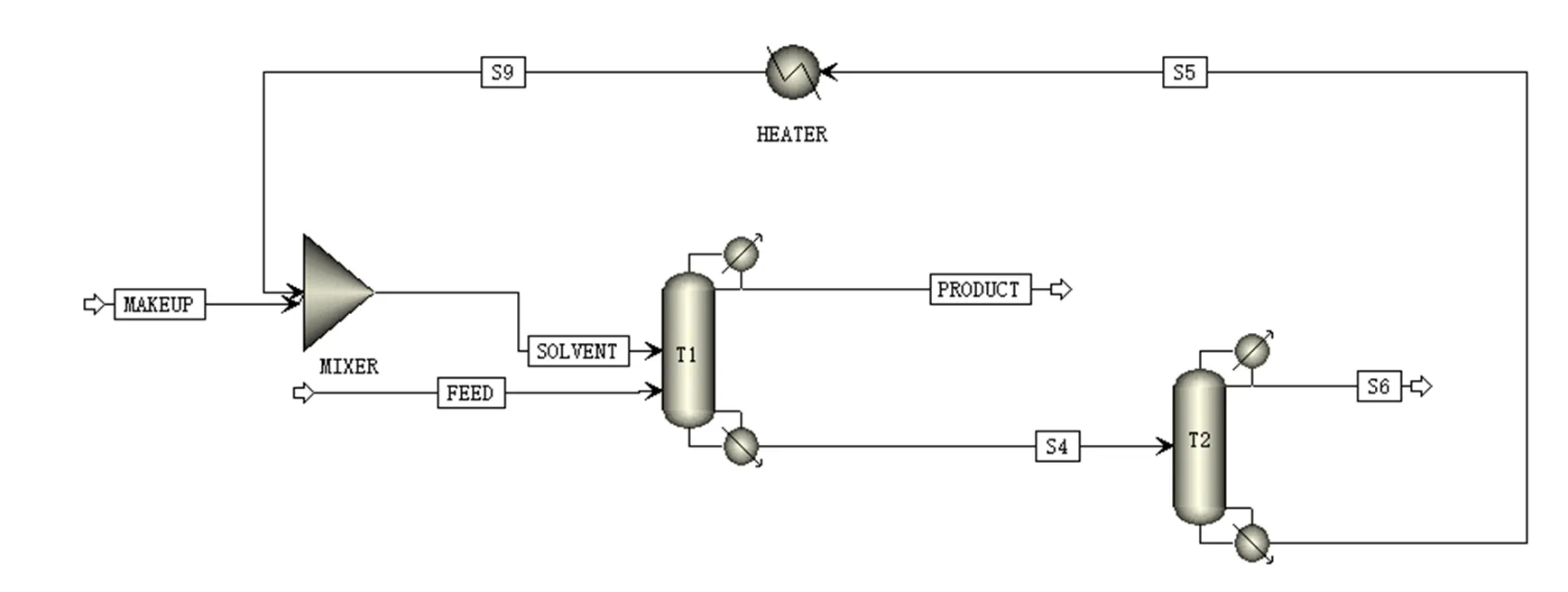

本研究使用Aspen Plus軟件進行模擬。AspenPlus是一個工業通用制造流程設計模擬系統,其擁有工業上最齊全的物性系統,算法合理,模塊完善,功能齊全,能預測運行流程的操作參數和設備參數等[3-4]。模擬開始時建立的工藝理論流程圖如圖1所示。

圖1 模擬流程圖

本文研究回流比、乙醇進料分率、萃取劑含堿量對塔頂乙醇質量分率的影響。回流比大小影響設備成本和產率[5]。將FEED流股參數設置為20 ℃,壓力0.1 MPa,總流率設置為100 kg/h,進料乙醇質量分率為90%;SOLVENT流股的參數設置為20 ℃,壓力0.1 MPa,總流率設置為100 kg/h,萃取劑為乙二醇+KOH。模擬開始前先對T1進行靈敏度分析。確認最佳塔板數為16,萃取劑的進料位置為塔頂上方3號塔。下面以乙醇進料分率90%,萃取劑為10%KOH+90%乙二醇,回流比為2∶1為例演示模擬流程,具體設置如圖2所示。

圖2 T1部分參數

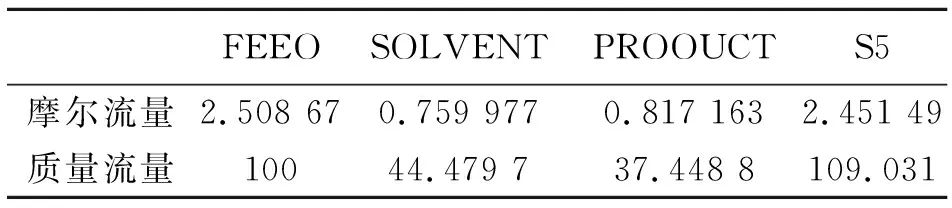

模擬結果如表1所示。

表1 模擬結果

2 模擬數據及分析

本文使用75%、85%、90%三種不同乙醇進料分率,萃取劑選擇乙二醇,萃取劑含堿量10%、15%、20%,加入的堿為NaOH和KOH,回流比為1∶1、2∶1、3∶1依次進行模擬,研究不同條件對塔頂乙醇質量分率的影響。

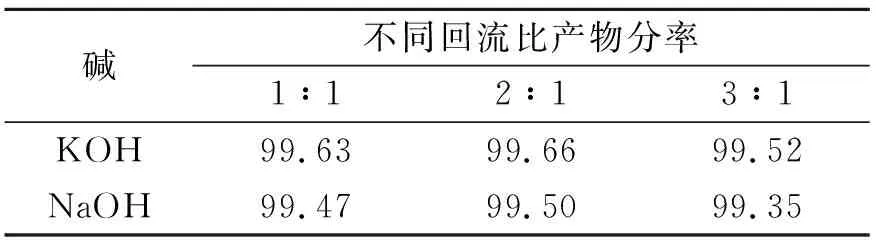

2.1 回流比對產物分率的影響

當乙醇進料分率為90%,萃取劑含堿量為10%時,調整回流比的大小做3次模擬。模擬結果如表2所示。

表2 回流比對產物分率的影響

由表2可知,隨著回流比的增大,塔頂乙醇分率先增大再減小,得最佳回流比為2∶1,當萃取劑中堿為KOH時,萃取效果比使用NaOH好。

2.2 萃取劑含堿量對產物分率的影響

當乙醇進料質量分率為90%,回流比確定為2∶1時,調整萃取劑含堿量做3次模擬。模擬結果如表3所示。

表3 萃取劑含堿量對產物分率的影響

由表3可知,隨著萃取劑含堿量的增加塔頂乙醇分率降低,當堿為NaOH時含堿量的增加對乙醇質量分率的影響較大,而KOH則較為平緩,且得出的乙醇分率都較高,在99%以上。

2.3 乙醇進料分率對產物分率的影響

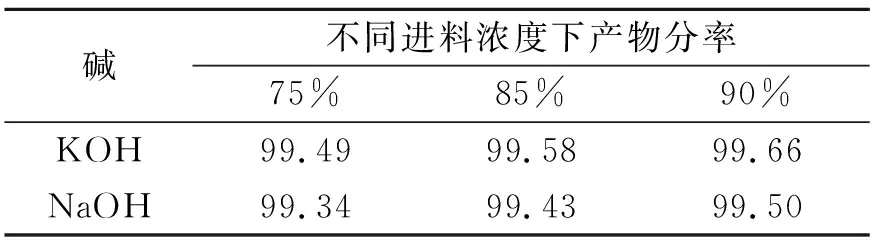

當回流比為2∶1,萃取劑含堿量為10%時,調整乙醇進料分率做3次模擬。模擬結果如表4所示。

表4 乙醇進料分率對產物分率的影響

由表4可知,塔頂乙醇分率隨乙醇進料分率的增加而增加,兩者成正比關系,萃取劑中堿為KOH時比NaOH萃取效果更好,產物分率最高可達99.66%。

分析以上模擬和數據,當回流比為2∶1時萃取效率最高,曲線變化趨勢為先升后降。當萃取劑為10%堿+90%乙二醇時,得出的產物質量分率都較大,達99%以上,KOH和NaOH的分離效果都比較好,KOH所萃取出的乙醇分率稍大于NaOH。當含堿量增加時,NaOH的萃取曲線下滑較明顯,而對KOH的分離效果影響不大,產物分率均處在99%以上。乙醇進料分率和產物分率成正比關系,任何條件下KOH的萃取效率都優于NaOH。通過本次模擬結果可知,加堿萃取無水乙醇的最佳參數是回流比2∶1,乙醇進料分率90%,萃取劑為10%KOH+90%乙二醇,該條件下塔頂產物質量分率為99.66%。

3 結論及展望

本文利用Aspen Plus軟件模擬加堿萃取精餾乙醇-水體系的完整流程,得出以下結論:①在萃取劑中加堿能夠提高萃取效果,增大乙醇產率;②在特定的含堿量和乙醇進料分率條件下,能夠制得99.5%質量分率以上的無水乙醇;③KOH萃取效果明顯好于NaOH;④雙塔流程可回收大部分萃取劑再利用,在增大萃取效果的同時,降低成本和環境污染。加堿萃取精餾萃取效率高,節能環保,在化工生產中有廣闊的發展空間。