含三圓形孔洞巖石強度與變形破壞特征分析

大連海事大學交通運輸工程學院,遼寧 大連 116026

巖石作為自然界中最常見的脆性介質,其內部常含有大量的節理、裂隙、孔洞等初始缺陷,這些缺陷的尺寸、形狀、幾何分布會對巖石工程的失穩破壞產生顯著影響[1]。因此,深入研究含缺陷巖石的強度和變形破壞特征對于保障各類巖石工程的安全與穩定具有十分重要的實踐意義。

迄今為止,前人對含孔洞缺陷巖石試樣進行了一系列研究。張社容等[2]采用離散元軟件PFC對含單孔洞的灰質砂巖試件進行了單軸、雙軸和三軸條件下的壓縮試驗,并對試件峰值強度、起裂應力和裂紋數目等方面進行了分析研究;李元海等[3]運用FLAC 3D軟件對含有中心孔洞、4條裂隙的巖石試樣進行了單軸、雙軸壓縮試驗,研究了孔洞周圍4條裂隙不同傾角條件下巖石試樣的破壞模式和力學特性;趙國彥等[4]對含不同孔洞形狀的紅砂巖試樣進行了室內單軸壓縮試驗,研究了不同孔洞形狀對巖石破壞形態和力學性質影響的差異性;周喻等[5]通過室內試驗和PFC軟件對含雙孔洞試樣進行了單軸壓縮試驗,研究了不同孔洞間距、傾角條件下試件的峰值強度和裂紋擴展模式。可見前人對含單孔洞、雙孔洞巖石試樣進行了大量的室內試驗和數值模擬分析,并取得了一系列研究成果。然而,在實際巖體工程中往往含有多個大小不同的孔洞,多個孔洞之間的幾何結構布置對巖體工程產生的影響不容忽視。因此,文章利用RFPA 3D程序對含三個圓形主次孔洞的巖石試樣進行了單軸壓縮試驗,分析了不同孔洞傾角對巖石試樣強度和變形破壞特征的影響規律。

1 數值模擬模型建立

1.1 RFPA基本原理

RFPA(Realistic Failure Process Analysis)是一種基于有限元理論和統計損傷理論的材料漸進破壞過程數值分析方法,其最大特點是考慮了巖石材料的非均質性,假定離散化后細觀基元的力學性質服從Weibull分布,以均質度系數來反映[6]。均質度系數越大,材料越均勻;均質度系數越小,則材料越不均勻。同時,基于巖石材料抗壓強度遠大于抗拉強度的脆性特征,采用了修正后的Morh-Coulomb(包含拉伸截斷)準則作為基元破壞準則。

1.2 RFPA細觀參數驗證

文章以前人研究成果為基礎,選取與前人室內試驗相同試樣尺寸,長×寬×厚為140mm×70mm×30mm,試樣網格劃分為140×70×30=294000個單元網格,加載過程采用位移控制加載方式,每步加載位移增量為0.002mm。由于RFPA程序所需參數為模型的細觀參數,故在數值分析前需要對模型進行宏細觀參數校正。文章采用試錯法[7],前期通過大量的預備模擬試驗不斷調整參數,得到的完整試樣應力-應變曲線與杜明瑞等[8]進行的室內試驗基本吻合,數值模擬與室內試驗應力-應變曲線對比如圖1所示。該方法得到數值模擬試樣宏觀單軸抗壓強度、彈性模量與室內試驗單軸抗壓強度、彈性模量誤差均在5%以下,從而確定數值模擬用細觀力學參數如表1所示。

圖1 數值模擬與室內試驗應力-應變曲線對比

表1 模型材料力學參數

1.3 三圓形孔洞模型創建

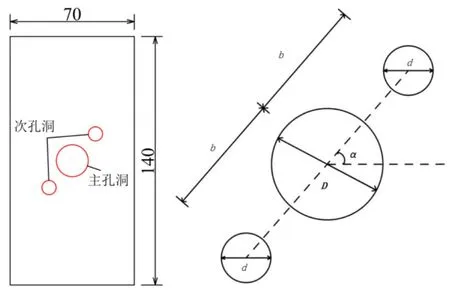

三圓形孔洞巖石試樣模型如圖2所示,其中主孔洞直徑D=18mm,次孔洞直徑d=8mm,主次孔洞圓心間距b=20mm,孔心連線與水平方向夾角α分別取值0°、15°、30°、45°、60°、75°、90°。

圖2 三圓形孔洞模型(單位:mm)

2 結果分析

2.1 破壞形態分析

孔洞傾角α在0°、15°、30°、45°、60°、75°、90°條件下裂紋擴展的最終形態如圖3所示。由圖3可知,不同傾角試樣呈現出不同的破壞特征,但遵循以下規律:

圖3 不同孔洞傾角試樣破壞結果

(1)在單軸壓縮下,試樣均率先在孔洞上下壁產生沿軸向擴展的張拉裂紋。其中,當α為0°~15°時,試樣張拉裂紋1a、1b首先從主孔洞萌生;當α為30°~60°時,試樣張拉裂紋1a、1b首先從次孔洞萌生;當α為75°~90°時,試樣主次孔洞會同時產生張拉裂紋1a、1b并相互貫通。

(2)隨著孔洞傾角α的不同,主次孔洞之間貫通方式也有所不同。其中,當α為0°~15°時,試樣主次孔洞之間由兩條裂紋相互交匯間接貫通;當α為30°~45°時,試樣主次孔洞由一條裂紋直接貫通;當α為60°~90°時,試樣主次孔洞由兩條裂紋直接貫通。

(3)初始張拉裂紋對試樣的破壞并未起到關鍵性作用,試樣的失穩破壞主要是由孔洞左右壁產生剪切裂紋貫通試樣兩側造成的。其中,當α為0°~60°時,試樣是由次孔洞孔壁產生剪切裂紋貫通試樣兩側;當α為75°~90°時,試樣是由主孔洞孔壁產生剪切裂紋貫通試樣兩側造成的。

(4)由于考慮了巖石材料的非均質性因素,裂紋并非以一條曲線的形式擴展延伸,而是宏觀看上去粗糙的破裂帶形式。

2.2 力學性質分析

不同孔洞傾角試樣應力-應變曲線如圖4所示。由圖4可知,單軸壓縮下三孔洞試樣應力-應變曲線的彈性階段明顯縮短,在達到峰值點之前出現了多次的鋸齒狀波動,這是由于裂紋在擴展過程中出現小型脆斷。隨著軸向應力的繼續增加,逐漸達到巖石試樣的峰值強度,隨后可以看到曲線出現了明顯的應力跌落,說明試樣內部的裂紋發育已經成型,呈現出宏觀破裂。曲線在峰值后又出現小幅度提高或平臺,這說明試樣在達到峰值強度之后,其內部的部分裂紋又經歷了閉合和發育過程。

圖4 不同傾角應力-應變曲線

孔洞傾角對試樣峰值強度和峰值應變的影響規律如圖5所示。由圖5可知,隨著孔洞傾角α在0°~90°增大,試樣峰值強度和峰值應變均呈先減小后增大的趨勢,且均在α=30°時達到最小值。總體而言,含三圓形孔洞缺陷的存在會對巖石試樣的力學性質產生顯著劣化,但劣化程度與孔洞傾角密切相關。

圖5 不同傾角峰值強度和峰值應變曲線

以傾角α為30°和60°為例,應力-應變曲線和聲發射次數之間的關系如圖6、圖7所示。由圖6、圖7可知,在加載初期,由于應力水平較低試樣沒有明顯裂紋產生,故幾乎無聲發射現象。隨著荷載的繼續增加,試樣中開始產生微裂紋并穩步擴展,因而可以看到聲發射曲線中有零星聲發射現象產生。對照圖6和圖7中應力-應變曲線和聲發射曲線可以發現,應力的每一次跌落都對應聲發射集中產生現象,且應力跌落幅度越大,聲發射產生次數越多。聲發射現象的產生意味著巖石內部能量的釋放,因此可知,應力的每一次跌落都是由試樣內部發生局部破壞引起的。

圖7 傾角α=60°時的應力-應變-聲發射曲線

圖6 傾角α=30°時的應力-應變-聲發射曲線

3 結論

(1)含三圓形孔洞巖石試樣的力學參數均顯著低于完整試樣,但降低幅度與孔洞傾角密切相關,隨著孔洞傾角的增大,試樣的峰值強度和峰值應變均呈先減小后增大的趨勢。

(2)含三圓形孔洞巖石試樣的裂紋演化過程受孔洞傾角影響顯著,主要表現在初始張拉裂紋產生位置、主次孔洞之間貫通模式以及最終剪切破壞裂紋產生位置。

(3)在單軸壓縮荷載作用下,不同孔洞傾角巖石試樣率先產生的軸向張拉裂紋并非導致試樣破壞的關鍵性因素,試樣的失穩破壞主要是由孔洞左右壁產生剪切裂紋貫通試樣兩側造成的。