KD11MAX在激光拼焊板模具中的應用

文/李勇,章爽濱,吳昌云,胡俊舟·奇瑞汽車股份有限公司

本文主要介紹KD11MAX 模具鋼在激光拼焊板模具上的應用,通過產品成形性、模具材質、鑲塊結構、材料處理工藝及生產驗證等環節改善了拼焊板生產過程的質量缺陷,提高了模具生產穩定性,降低了模具維護成本,積累了KD11MAX 模具鋼的應用經驗。

激光拼焊板在汽車車身制造中的應用越來越廣泛,采用激光拼焊板不僅可以降低制造成本,也可以提升車輛結構強度,同時有助于改善車身防腐性能和駕駛聲音體驗。但某些深拉延件(如車門內板)采用激光拼焊板生產時,容易出現拉毛、開裂等嚴重質量缺陷,導致模具反復整改,增加維護成本。本文通過在某款車型前門內板拉深模中應用KD11MAX 模具鋼嘗試解決或優化拼焊板生產過程的質量缺陷,提高生產穩定性。

KD11MAX 材料簡介

SKD11 為日本工具鋼牌號,大致相當于國標Cr12MoV。具有高溫強度和較好韌性、耐磨性較佳、易切削和熱處理變形小的特點。KD11MAX 材料是日本高周波鋼業株式會社在SKD11 的基礎上進一步提升韌性、耐磨性和抗疲勞特性的升級產品,且KD11MAX 經熱處理后的硬度也高于SKD11。對于汽車冷沖壓模具來說,采用KD11MAX 模具鋼更加可以提升模具使用壽命。

應用實例及過程介紹

某款汽車前門內板采用激光拼焊板,結構如圖1所示,制件薄板區材質為DC56D+Z,料厚0.7mm,厚板區材質為HC180YD+Z,料厚1.2mm。此內板采用左右合并工藝,單動生產。

鑲塊結構設計

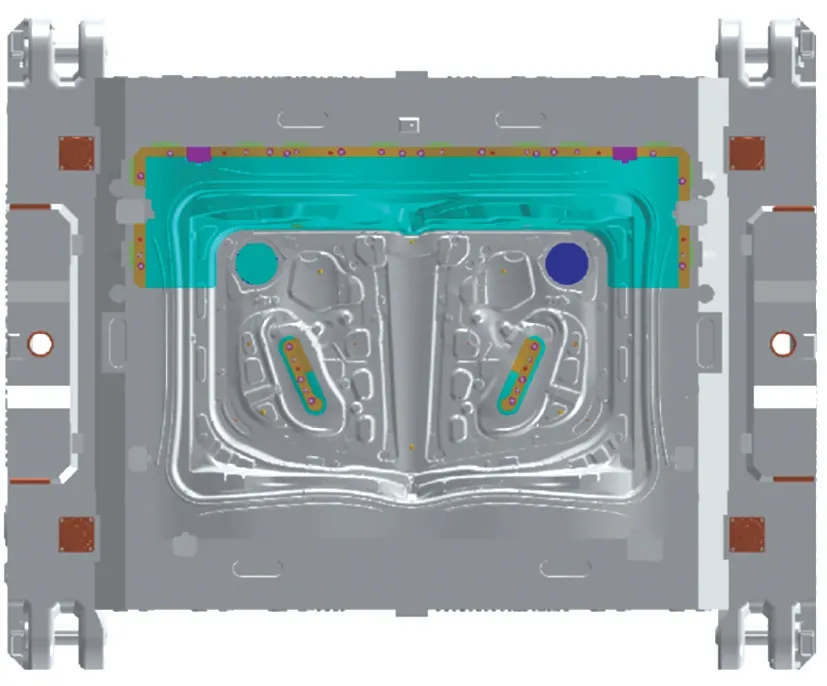

鑒于歷史車型中采用激光拼焊板生產的門內板因厚薄區域走料變化導致頻繁拉毛、開裂、起皺和模具反復維修的情況。結合KD11MAX 材料在梁類件的應用經驗,團隊決定此款前門內板模具開發前期就要求在拉深模上采用KD11MAX 材質。綜合問題嚴重度、經濟性和維護性,最終確定在上(凹模)模厚板區域、下模壓邊圈厚板區域采用KD11MAX 制作鑲塊,全部設置在厚板區域,其余位置采用GGG70L 進行鑄造。具體布置如圖2、圖3 所示。

圖1 零件結構

圖2 壓邊圈鑲塊布置

圖3 凹模鑲塊布置

鑲塊加工與處理

在材質采購階段,團隊組織材料供應商與模具供應商共同策劃,討論并制定鑲塊加工、鑲塊熱處理和后期維護等過程實施計劃,對鑲塊加工精度、裝配要求、熱處理工藝等方面的要求,見表1 和圖4。

表1 鑲塊處理要求

圖4 熱處理工藝

團隊在過程措施實施階段對實物進行檢查,鑲塊間拼縫0.02 ~0.04mm,熱處理采用高溫淬火+高溫回火工藝,實物變形量非常小,熱處理后鑲塊硬度為60 ~61HRC,均滿足前期策劃要求,熱處理后的產品如圖5 所示。

生產效果跟蹤

模具前期批量生產狀態穩定,鑲塊部位制件無拉毛、開裂現象出現。對鑲塊進行PVD 處理且連續跟蹤5 個批次后,制件狀態穩定,應用效果良好。KD11MAX 在此次激光拼焊板模具中的應用符合團隊預期,達到策劃目標。

琴 棋 書 畫 古代被稱作文房四藝,是文人墨客頗為稱許的娛樂活動。古人認為,撫琴、弈棋、寫字、作畫,或者只是聽琴、觀棋、賞字、閱畫,能賞心悅目,陶冶情操,有益于健康和長壽。

圖5 熱處理后效果

下步研究展望

目前采用進口SKD11 級別模具鋼已在梁類件與激光拼焊板制件的應用中達到策劃效果。團隊在鞏固成果的基礎上開展進一步探索,初步制定以下3 個研究方向:

材質替代性研究

進口SKD11 級別模具鋼相較于國內同級別Cr12MoV,價格相對較貴,通過采用國產Cr12MoV 模具鋼進行替代性研究,如果應用效果不低于或略遜于SKD11 級別模具鋼,部分應用場景也是可以接受的。

熱處理工藝研究

目前采用的熱處理工藝為高溫淬火+高溫回火的方式,下一步將嘗試探索高溫淬火+低溫回火的方式,判斷此種工藝對實物效果的影響。同時也可以將這兩種熱處理工藝應用于國產Cr12MoV 模具鋼,積累此類模具鋼的應用經驗。

表面處理工藝研究

目前采用的表面處理工藝為PVD,價格昂貴,后續計劃進行對照試驗,對比PVD 組、鍍鉻組、未處理組的實際生產效果,如果驗證可行,此類模具鋼的表面處理費用將有顯著降低。

結束語

通過對激光拼焊板模具應用KD11MAX 材質,解決了制件生產的拉毛、開裂等質量缺陷,提高了生產穩定性和生產效率,降低了模具維護保養成本,為進一步探索新型模具材質的應用積累了寶貴經驗。