如何降低沖壓搬運機器人掉件故障率

文/方鎮斌,蘇喜·廣汽乘用車有限公司

目前,汽車覆蓋件沖壓生產線基本都實現整線自動化生產,通過利用機器人搬運與壓力機連續生產模式的配合,實現整線的自動化生產。

在搬運機器人自動化生產過程中,機器人掉件故障是常見故障。機器人掉件是指搬運機器人在搬運零件過程中,由于機器人異常導致零件掉落的現象。某車型某個零件在進入量產階段后,頻發掉件異常,嚴重影響生產效率。

掉件不僅造成節拍損失、材料浪費等,還可能導致設備本體和模具損壞。本課題主要以解決該零件掉件異常,延展出如何降低沖壓搬運機器人掉件故障率的課題,進而提高生產效率。

零件吸附原理

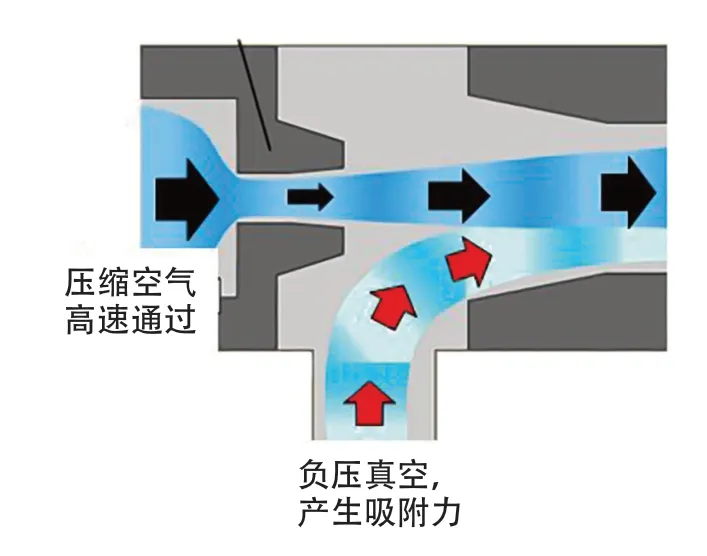

機器人吸附零件的主要原理是通過利用大氣壓壓差實現吸附動作。如圖1 所示,壓縮空氣高速流過時,在附近的吸口產生負壓真空,即吸附力。通過在吸附口增加吸附部件(如吸盤等),通過利用壓差的作用力,可以實現零件的吸附動作。

機器人吸附氣路結構組成

圖1 機器人真空吸附原理

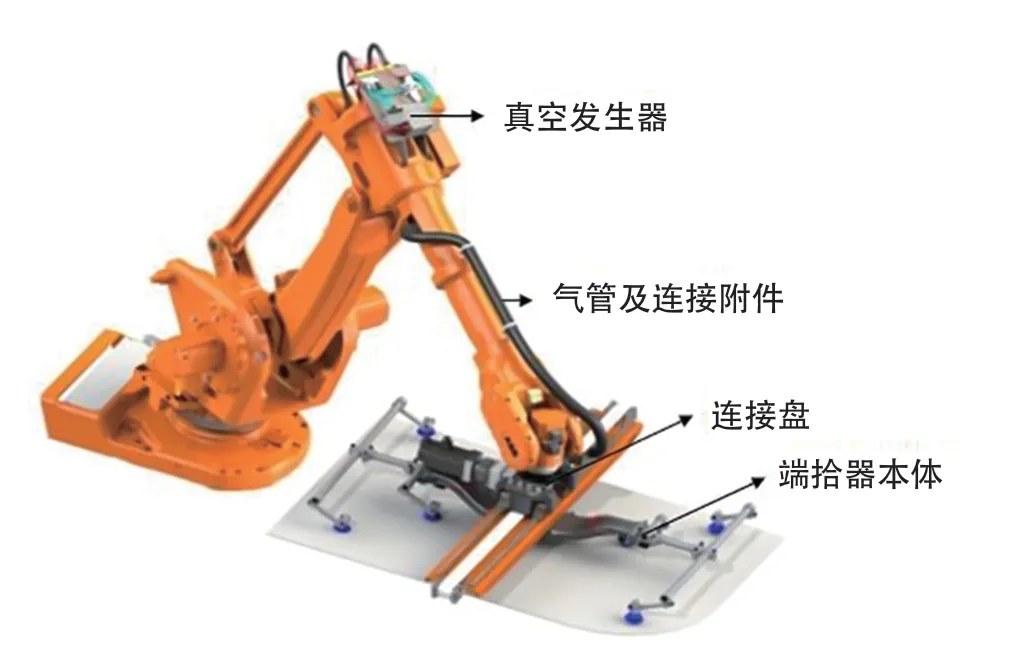

圖2 機器人吸附氣路組成示意圖

如圖2 所示,搬運機器人吸附氣路主要包含真空發生器、機器人連接盤、端拾器本體、吸盤和各氣管及連接附件。其中任何一個環節出現異常,都有可能造成零件異常掉落。

真空發生器

真空發生器是產生真空,實現壓差的核心部件,壓縮空氣在真空發生器快速流過,在真空端產生真空負壓,實現壓差。真空發生器由參數設置單元、電磁閥、閥體閥芯、閥芯護罩和濾杯組成,屬于精密部件,對氣體潔凈度要求高,是需要重點關注的核心部件。

連接盤

機器人連接盤位于碳纖維橫臂上,連接盤用于連接碳纖維橫臂與機器人七軸,實現部件的硬連接和氣路連接,連接盤上加工有用于連接氣路的氣孔和氣路通道,也是機器人吸附氣路上的關鍵部件。

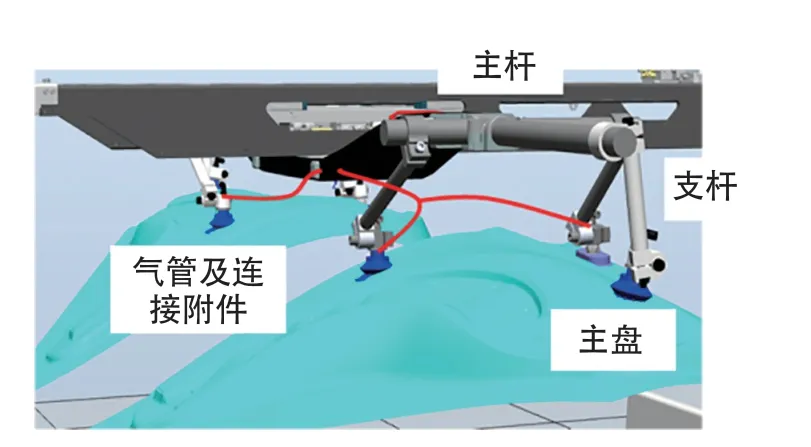

端拾器

端拾器是實現零件吸附,搬運零件的執行部件。端拾器主要由主桿、支桿、吸盤、氣管及氣管連接頭等附件組成,如圖3 所示。

圖3 端拾器結構

機器人掉件的影響因素

氣密性

如上所述,機器人吸附零件,進行搬運的過程中,通過產生負壓真空,實現吸附力。因此,氣密性是影響掉件的首要因素之一。

氣密性要求涉及整個吸附氣路,從真空發生器、連接盤到端拾器吸盤,以及其間的連接氣管和氣管接頭等部件,任何一處出現漏氣都會導致真空度不足,造成零件異常掉落。

所以,氣密性影響因素要求對機器人吸附氣路進行全面排查。在某車型某零件頻發掉件問題處理中,通過全面排查發現,機器人連接盤內部密封件老化破損,導致氣密封失效,經更換處理后,掉件故障有所改善。

吸盤布局

吸盤布置于端拾器上,是實現零件吸附的直接執行部件。吸盤的布局包括吸盤在零件型面上的吸附位置、吸盤的布置角度、布置高度三大主要方面。

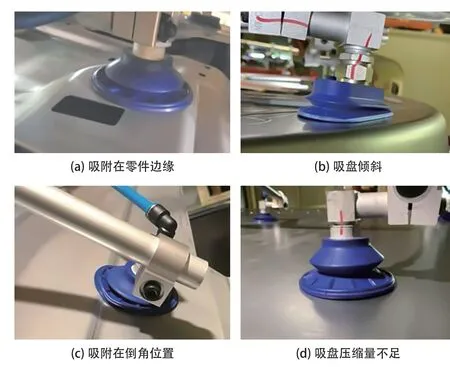

吸盤布局也是保證零件正常吸附,順利完成搬運的重要影響因素。在某車型某零件掉件問題排查過程中,發現存在4 種不合理的吸盤布局情況,如圖4 所示。上述四種不合理的吸盤布局情況,最終都會導致吸盤的吸附面出現貼合不良,導致吸盤漏氣,造成氣密性異常,無法吸附起零件或者造成異常掉件。

圖4 4 種不合理的吸盤布局

通過對上述四種不良布局進行對應處理,某車型某零件的掉件故障率有明顯下降,但是依舊沒有徹底消除。此外,針對吸盤布局,需要根據實際情況制定相關的布局標準文件,在新車型導入調試階段,就要完成此類不良的規避。

吸盤選型

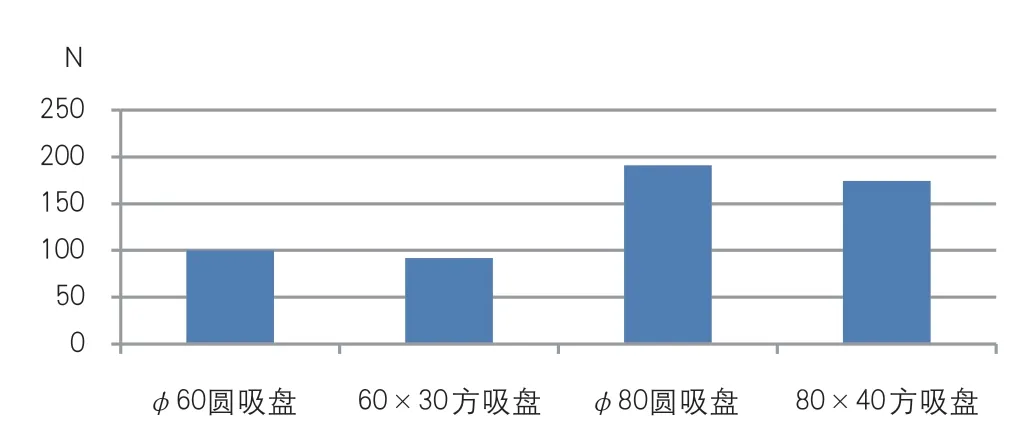

目前,市場上用于機器人零件吸附使用的吸盤種類、規格較多。通過分別對不同規格的吸盤進行吸附力試驗,得出每種吸盤的吸附力數據(圖5、圖6,包括拉脫力和橫向力,拉脫力是指上下方向吸盤的吸附力,橫向力是指左右方向的吸附力)。

圖5 吸盤拉脫力試驗數據

圖6 吸盤橫向力試驗數據

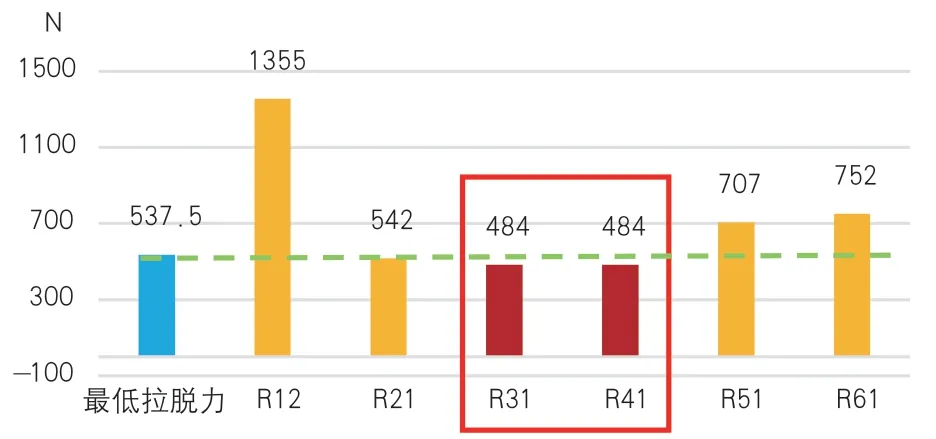

再通過對比零件的實際重量與每個頻發掉件機器人的總吸附力數據,發現其中有兩個工序的機器人(R31、R41)的拉脫力和橫向力都低于使用要求(圖7、圖8)。通過更換吸盤,增加端拾器總體的吸附力,能夠徹底消除掉件異常。

不同規格的吸盤吸附力存在差異,前期調試階段,由于機器人搬運速度慢,吸附力核算經常偏低;在新車型量產后,產量提升階段,隨著機器人速度提高,對于零件的吸附力要求也會隨著變化。因此在吸盤選型方面,新車調試階段應該按照實際生產節拍進行相關數據核實,再對吸盤進行選型。

圖7 某零件各工序端拾器拉脫力值

圖8 側圍零件各工序端拾器橫向力值

結論

如今,同行業沖壓生產線自動化程度越來越高,消除搬運機器人掉件異常,提高自動化生產效率是一個具有較高經濟效益的課題。本文主要從搬運機器人的吸附原理和吸附結構出發,剖析影響零件吸附掉件的三大影響因素:氣密性、吸盤布局和吸盤選型。同時結合實際的生產案例,對如何消除沖壓搬運機器人異常掉件進行分析,最終消除某車型某零件的掉件故障,并得出如何消除沖壓搬運機器人異常掉件的方法:⑴全面排查機器人吸附氣路,檢查氣密性。⑵排查吸盤布局,并制定符合實際生產情況的吸盤布局標準。⑶在新車型導入時,正確核算吸附力,選擇合適的吸盤。