某型飛機駕駛艙的集成化結構設計

孫 敬,卞軍振,王學利

(1.中航西飛民用飛機有限責任公司 工程技術中心,西安 710089;2.中航光電科技股份有限公司 防務研究院,河南 洛陽 471000)

0 引言

飛機駕駛艙是飛行機組人員與飛機及地面進行信息交互的重要場所,不僅為飛行員提供安全、舒適的駕駛環境,更重要的是保證飛行機組人員獲取準確的外部信息,并對飛機的飛行姿態進行操控,確保飛機的飛行安全[1-2]。駕駛艙顯控系統作為飛行機組人員獲取飛機當前飛行及各系統工作狀態的第一渠道,是飛行員做出判斷、完成決策、執行操作的主要信息來源,也是飛行員安全駕駛的重要保障[3-4]。中央操縱臺、儀表板及遮光板是飛機駕駛艙顯控設備的主要安裝基礎結構,其設計優劣對整個駕駛艙的設計影響很大,需予以重點關注。

本文以研制的某型飛機駕駛艙顯控系統的機械接口設計為核心,以系統各設備的空間位置、幾何形狀及安裝要求為基礎,以傳力路線簡單清晰、結構緊湊、輕量化、人機環境友好為目標,采用將中央操縱臺、儀表板及遮光板三大組件按系統工程的思想進行整體集成化設計,提出一種中央操縱臺、儀表板及遮光板的結構設計方案,并對其進行初步強度分析,旨在為后續的研制工作奠定設計基礎。

1 集成結構設計

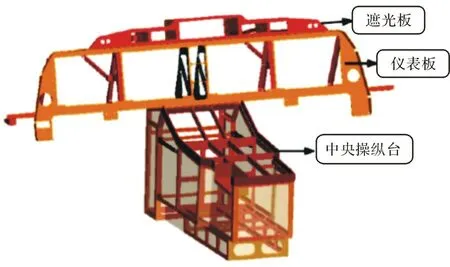

中央操縱臺、儀表板及遮光板組件均安裝在某型飛機駕駛艙內。中央操縱臺布置在左右飛行員座位的中間位置,主要用于安裝飛機各類操縱手柄及開關、控制板等設備,便于飛行員對其上的手柄和開關進行操作,并充分考慮飛行員的空間需求[5]。

儀表板及遮光板布置在飛行員眼位的正前方,這樣飛行員能夠以最舒適的姿態觀察各種顯示器和儀表。儀表板主要用于安裝顯示器、時鐘及各類儀表;遮光板主要用于安裝警戒燈、警告燈及照明燈等。駕駛艙內各類系統設備為飛行員提供飛機飛行過程中的各種信息,使其可實時了解飛機的當前飛行狀態,并滿足內部視覺觀察的要求[2,6]。

傳統的駕駛艙顯控系統安裝設計采用分區獨立設計,即將中央操縱臺、儀表板、遮光板分為三個組件分別設計。各組件骨架均采用擠壓型材鉚接的結構形式,用接頭與機體結構相連。這種設計思想設計出的組件結構不夠緊湊、重量較重、組件裝配工作量大、協調關系較復雜。

集成化設計則在制定設計方案之初,即將三大組件進行一體化整體考慮,將組件幾何區域重疊部分的結構作為共用結構,從而實現結構件的綜合利用。此外集成化強調將組合結構集成為整體結構,即將傳統的鉚接組合骨架優化為整體桁架式結構。其優點為組件的外表面光潔度高、零件數量少,裝配所需的鉚釘、螺栓等緊固件大量減少,裝配工裝比較簡單,易定位,裝配周期短。

結構基于傳力路線最短的原則進行設計,即將組件骨架與就近的機體結構相連。中央操縱臺通過其底部骨架與駕駛艙地板骨架直接相連,用于承受和傳遞垂向、側向及航向載荷。儀表板中部骨架與中央操縱臺共用,兩側與機身側壁相連,用于承受和傳遞側向載荷;儀表板距機體前端結構件的距離較遠,需設計過渡結構將儀表板的航向載荷向機體結構傳遞并擴散,同時提高儀表板的航向支持剛度,本方案采用角度及長度均可調節的桿結構,用于承受并傳遞儀表板的航向載荷,桿端設置耳片式接頭,接頭壓裝球軸承以滿足角度微調。共設置兩組四根拉桿,左右對稱安裝[5]。

圖1所示為根據某型飛機駕駛艙的空間及研制需求設計的中央操縱臺、儀表板及遮光板組件結構,該結構設計可借助中央操縱臺底部結構、桿系結構、接頭及標準緊固件將組件結構固定于機體。

圖1 飛機中央操縱臺、儀表板及遮光板組件

2 集成結構與選材

圖1所示的集成結構中,組件框架采用鋁合金預拉伸厚板機加成桁架的結構形式,少量零件采用鈑金件,接頭采用預拉伸厚板機加,拉桿則采用成品件,零件間的連接主要采用鉚接和螺接的形式。

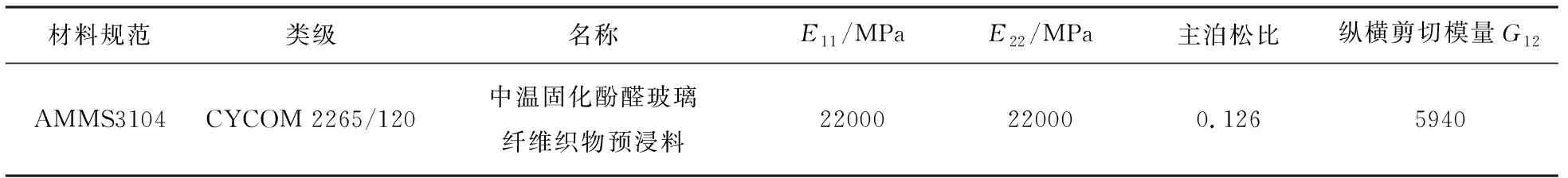

中央操縱臺、儀表板組件、遮光板骨架采用金屬制件,材料主要為7000系列鋁合金;中央操縱臺外圍面板采用玻璃纖維織物。具體選材為:機加零件采用7075-T7351鋁合金;鈑彎件采用7075-T62鋁合金;擠壓型材零件采用7075-T73511鋁合金;面板采用CYCOM 2265/120玻璃纖維織物,表1和表2所示為不同材料的性能參數。

表1 金屬材料性能參數

表2 復合材料性能參數

3 結構強度分析

根據中央操縱臺、儀表板組件及遮光板組件技術文件規定,集成結構的要求為:中央操縱臺、儀表板及遮光板組件結構應能夠承受極限載荷而不破壞且能夠承受限制載荷而不發生有害的永久變形[7];允許的最大變形量為3 mm。據此,依據《運輸類飛機的適航標準》(CCAR-25)中結構有關部分的適航條款載荷25.301(a)、安全系數25.303、強度和變形25.305(a)(b)、結構符合性的證明25.307(a)、次操縱系統25.405和總則25.561(a)(b)(c)中的規定要求,對所設計的中央操縱臺、儀表板及遮光板集成結構組件進行靜強度分析。

3.1 分析工況

在飛機應急著陸時,向后的過載小于向前的過載,向上的過載小于向下的過載,因此,在靜強度分析時沒有把向后和向下的過載列入分析工況[8]。經過初步篩選,所考慮的分析工況如表3所示。

表3 分析工況

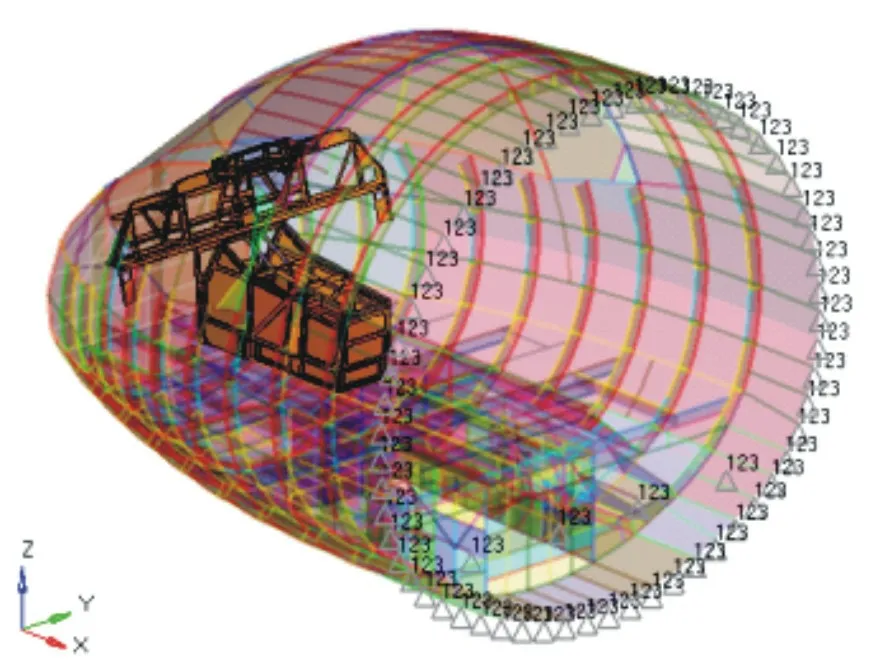

3.2 有限元模型

中央操縱臺、儀表板及遮光板組件模型的建立、仿真計算及后處理采用MSC.Patran & MSC.Nastran軟件進行,所建立的有限元模型如圖2所示。

圖2 集成結構有限元模型

有限元模型按如下原則進行簡化:

(a)板結構采用殼單元(CQUAD4與CTRIA3),金屬采用PSHELL單元,復材面板采用PCOMP單元;

圖3 整體結構有限元模型及約束位置

(b)組件內部緊固件用CWELD單元模擬,與機體結構之間的連接用RBE3單元模擬;

(c)設備用CONM2單元模擬,并通過RBE3單元連接到結構件緊固件處;

(d)飛行員操縱力直接在力的作用點施加,集中力通過RBE3單元傳遞到支架上;

(e)拉桿選取最小截面,采用ROD單元;

(f)約束施加在11框處,約束類型采用對該處的所有節點約束三個平動自由度,如圖3所示。

3.3 計算結果及分析

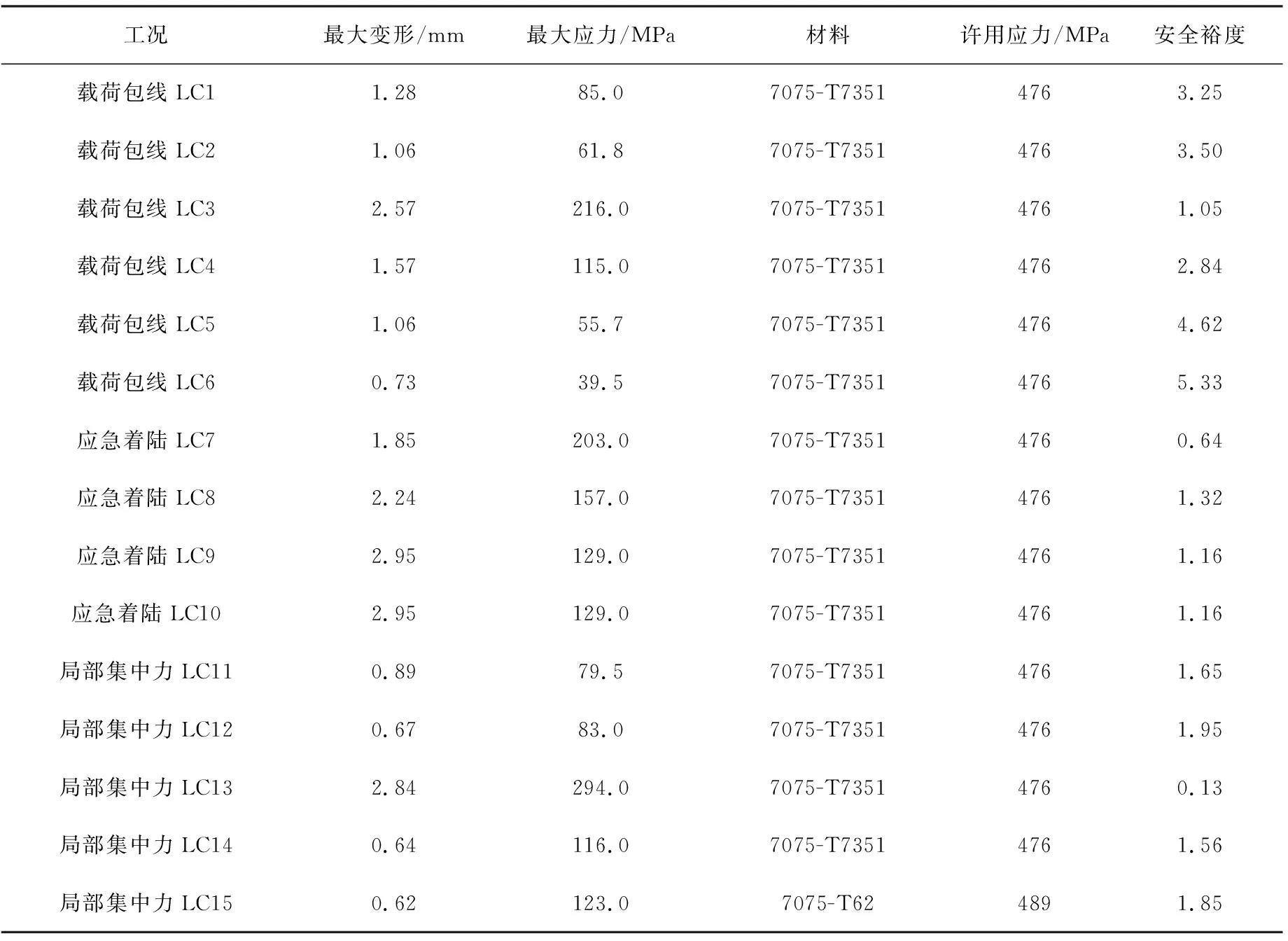

不同工況下,中央操縱臺、儀表板及遮光板組件的最大變形、最大應力及相應的安全裕度值如表4所示。

表4 不同工況下組件的最大變形、最大應力及安全裕度

有限元計算結果表明:在慣性載荷作用下,金屬結構主要變形區域在遮光板、儀表板頂部及操縱臺上表面中間位置,最大應力主要發生在操縱臺與駕駛艙地板骨架連接位置、操縱臺與儀表板連接位置;在集中力作用下,金屬結構的最大位移和最大應力均發生在操縱手柄安裝位置附近,對遠離操縱手柄位置的零件影響較小。

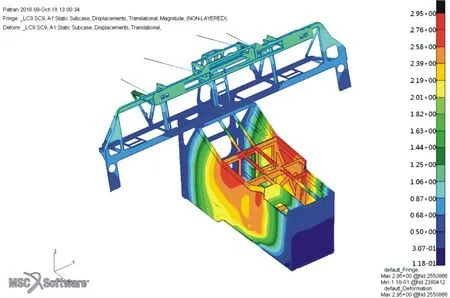

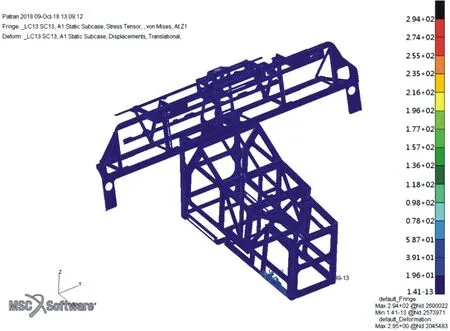

具體的計算結果為:該集成結構的最大位移為2.95 mm,發生在應急著陸的側向3 g工況下(圖4);最大應力為294 MPa,發生在停機/應急剎車手柄極限載荷工況下(圖5);最小安全裕度為0.13。靜強度分析結果表明,在不同工況下,集成組件的整體結構不會破壞,滿足靜強度要求。

圖4 LC9工況下組件結構位移分布

圖5 LC13工況下組件結構應力分布

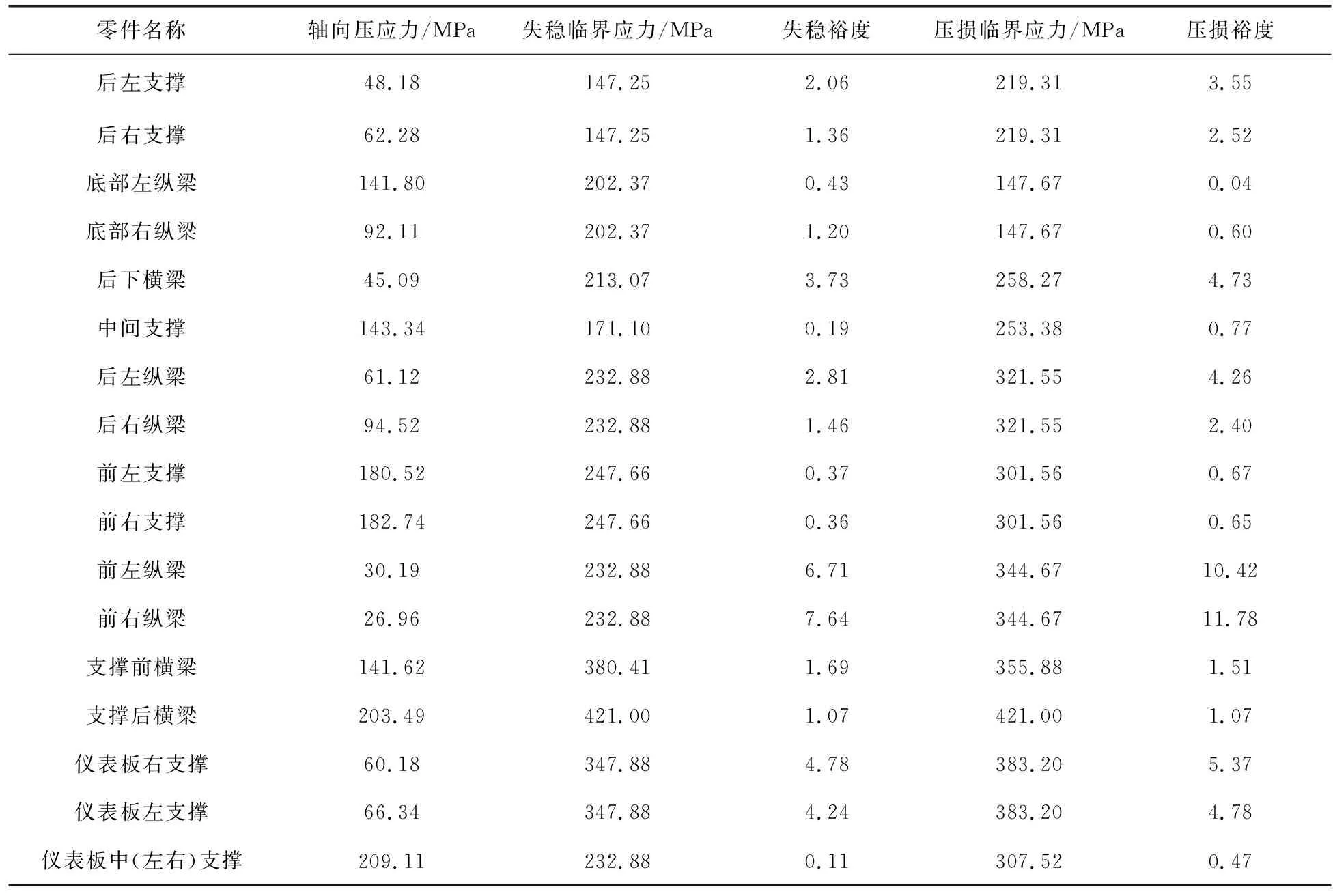

對集成結構組件傳遞載荷起主要作用的梁桿結構的軸壓彈性失穩和壓損計算結果示于表5。由表5可見,傳遞載荷的梁桿結構的最小安全裕度為0.04,可知各支撐梁符合穩定性要求。

表5 不同工況下,梁桿結構軸壓彈性失穩和壓損計算結果

4 結論

基于某型飛機研制的具體需求,提出了一種駕駛艙中央操縱臺、儀表板及遮光板組件的集成化結構設計方案,并進行結構設計。利用MSC.Patran & MSC.Nastran軟件,采用有限元分析的方法對所設計的結構在不同工況下的靜強度進行分析,結果表明組件的最大變形量、最大應力、安全裕度,以及傳遞載荷的梁桿結構的軸壓彈性失穩和壓損計算都滿足實際要求,可用于后續的設計工作,也可為其他型號飛機的研制提供參考和借鑒。